I

Изобретение относится к гальванотехнике и предназначено для управления оборудованием многопроцессной линии гальванопокрытий автооператорного типа, в которой могут обрабатываться несколько подвесок или барабанов с изделиями, причем каждый барабан или подвеска может обрабатываться по своей технологической программе.

Известно устройство управления многопроцессной линией гальванопокрытий,содержащее на каждый технологический агрегат линии-датчик положения автооператора и датчик работоспособности технологического агрегата, устройство управления автооператорами по числу обслуживающих -линию автооператоров, выпрямители по числу технологических агрегатов электролитич еской обработки, нагреватели-охладители,пульт управления и индикации, цифровую вычислительную машину, соединенные с ней таймер, блок технологических программ, аналогоцифровой преобразова-гель, блок цифровых выходов, один из выходов которого соединен с пультом управления и индикации, блок цифровых входов, входы которого соединены с датчиками положения автооператоров и с

датчиками работоспособности технологичес,ких агрегатов .

Известно также устройство, которое содержит вычислительный блок, устройство ввода, коммутатор, блоки датчиков, расположенные на гальванических ваннах, и секции загрузки, причем в нем у секций загрузки гальваноавтоматов установлены устройства вывода, которые через коммутатор соединены с вычислительным блоком, а вычислите,ный блок через устройство ввода и коммутатор соединен с блоками датчиков. Это устройство на основании информации, получаемой от датчиков, и технологической информации об изделиях, ожидающих обработки, формирует очередь запуска изделийи линиютак, чтобь получить оптимальную производительность линии 2.

Однако для получения качественных покрытий изделия и для увеличения производительности линии необходимо, наряду с формированием очередности запуска, выполнять

0 и ряд других функций.

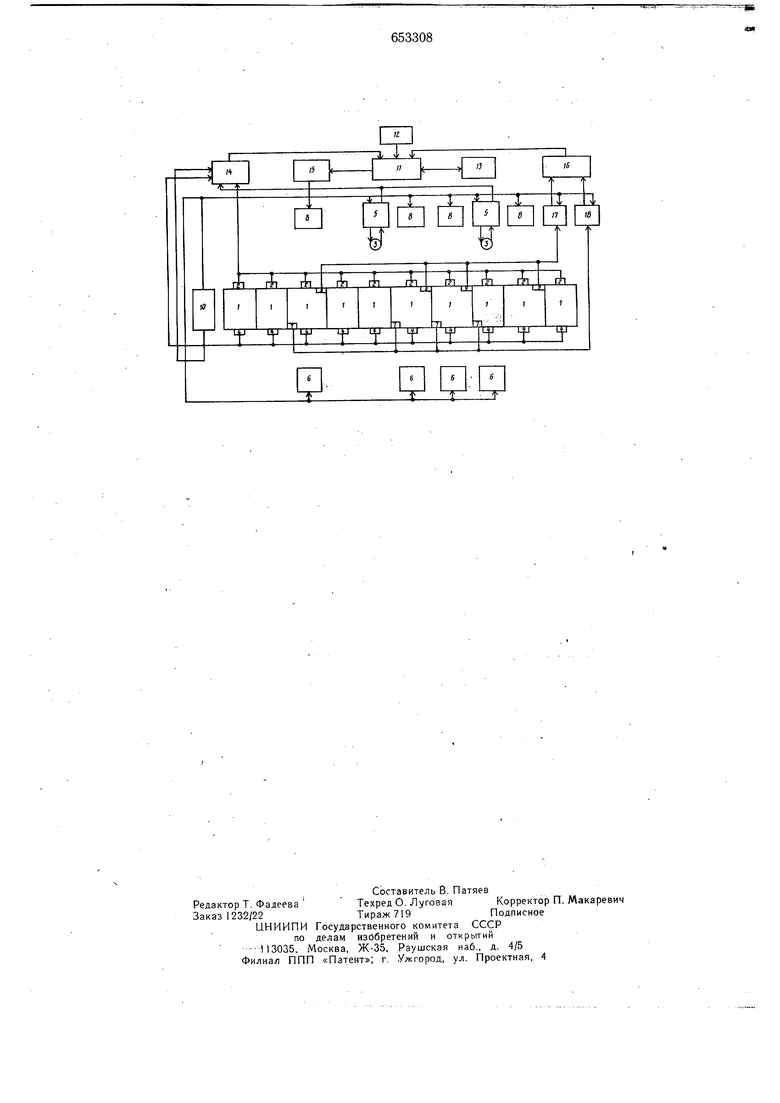

Такие систе.мы не управляют перемещением изделий из одного технологического агрегата в другой в соответствии с технологическим маршрутом и временем обработки изделий в этих агрегатах, а также не управляют режимами обработки изделий в самих технологических агрегатах, поддерживая по определенному закону ток и температуру, для чего необходимо выдавать управляющие воздействия на исполнительные устройства линии (например, автооператоры, выпрямители, нагреватели-охладители) так, чтоб,ы при получении заданного качества покрытия обеспечить максимальную производительность оборудования линии (например, за счет динамического перераспределения загруженности автооператоров и минимизации их холостых рейсов, за счет допустимой интенсификации режимов обработки). Целью изобретения является расширение функциональных возможностей и увеличение производительности линии. Это достигает(;я тем, что в системе каждый технологический агрегат электролитической обработки и каждый технологический агрегат нагрева-охлаждения снабжены датчиком тока и датчиком температуры, которые через коммутаторы соединены с аналого-цифровым преобразователем, причем выходы блока цифровых -выходов соединены с устройствами управления автооператорами, с нагревателями-охладителями, с выпрямителями и коммутаторами датчиков температуры и тока, а входы блока цифровых входов соединены с пультом управления и индикации и с устройствами управления автооператорами. На чертеже дана структурная схема преддагаемой системы. Система содержит технологические агрегаты 1 - позиции останова автооператора, датчик 2 положения автооператора на линии, автооператоры 3, датчик 4 работоспособности технологического агрегата, устройство 5 управления автооператором, выпрямители 6, датчик тока 7, нагреватель-охладитель 8, датчик температуры 9, пульт управления и индикации 10, управляющая ЦВМ 11, таймер 12, блок 13 технологических программ, блок 14 цифровых входов, блок 15 цифровых выходов, аналого-цифровой преобразователь 16, коммутатор 17 датчиков температуры и коммутатор 18 датчиков тока. Гальваническая линия (ГЛ) состоит из ряда технологических агрегатов 1, каждый из которых оснащен датчиком 2 положения автооператора 3 на линии и датчиком 4 работоспособности технологического агрегата. Датчик 2 положения автооператора 3 на линии выдает информацию о местоположении автооператора. Датчик 4 работоспособности технологического агрегата 1 выдает инфор. мацию о работоспособности агрегата, об исправности в работе механизмов качания, встряхивания, барботирования, открывания и закрывания крыщек и о наличии в агрегате необходимого уровня жидкости. Гальваническая линия может комплекто-. ваться технологическими агрегатами различного назначения. Как правило, в состав линии входят ванны подготовительно-заключительных операций (ванны холодной или горячей промывки, обезжиривания, травления, улавливания и дикапирования), ванны основного покрытия, сушильные устройства и позиции загрузки-разгрузки линии. Вдоль определенным образом расставленных технологических агрегатов по направляющим передвигаются автооператоры 3, на которые поступают управляющие команды из устройств 5 управления автооператорами. Автооператоры 3 перемещают изделия из одного технологического агрегата 1 в другой. Количество автооператоров на линии зависит от соотношения производительностей гальванической линии и автооператоров. Чаще всего линию обслуживают два автооператора. Ванны, в которых производится электролитическая обработка изделий, оснащены выпрямителями 6 и датчиками 7 тока. Ванны, в которых требуется поддерживание определенного температурного режима, оснащены нагревателями-охладителями 8 и датчиками 9 температуры. Для того,чтобы рабочий, обслуживающий гальваническую линию, мог занести в систему задание на обработку изделия и для нолучения рабочим необходимой информации из системы,линия имеет пульт управления и индикации 10. Основу системы управления составляет управляющая цифровая вычислительная мащина 1 1, к которой подсоединены таймер 12, блок 13 технологических программ, блок 14 цифровых входов, блок 15 цифровых выходов и аналого-цифровой преобразователь 16. Таймер 12 предназначен для формирования сигнала, поступающего в УЦВМ через строго определенные отрезки времени, например через 20 мсек. С помощью этого сигнала УЦВМ программно формирует код реального времени. Блок 13 технологических программ служит для хранения всех необходимых техНологических констант. В него заносятся маршруты технологических агрегатов, время обработки изделия,в них и допуски на это время, величины необходимых токовых режимов, температурные константы, признаки и списки однотипных технологических агрегатов. Блок 14 цифровых входов соединен с датчиками 2 положения автооператоров на линии, датчиками 4 работоспособности технологических агрегатов, устройствами 5 управления автооператорами и пультом 10 управления и индикации. Блок 14 цифровых входов предназначен для приема в систему информации о положении автооператоров 3 на линиях, работоспособности отдельных технологических агрегатов, занятости автооператоров и для приема задания с пульта управления и индикации. Блок 15 цифровых выходов соединен с устройствами 5 управления автооператорами, с выпрямителями 6, нагревателями-охладителями 8, с пультом 10 управления и индикации, коммутаторами 18 и 17. Аналого-цифровой преобразователь 16 соединен с УЦВМ коммутатором 17 температурных датчиков и с коммутатором 18 токовых датчиков, которые подсоединены к соответствующим датчикам. Аналого-цифровой преобразователь преобразует аналоговые показания датчиков в цифровой код и передает их в УЦВМ. Система работает следующим образом. Перед началом работы система проверяет исходное состояние всех устройств линии и если какие-либо устройства линии не находятся в исходном состоянии, система выдает управляющие воздействия на них для приведения их в это состояние. В исходном состоянии штанги автооператоров должны быть в нижнем положении, в линии нет занятых технологических агрегатов, температура ванн нагрева-охлаждения находится в норме. Одновременно с приведением устройств в исходное состояние система прогоняет контрольный тест. Если все устройства приведены в исходное состояние и при прогоне контрольного теста не обнаружено неисправностей, система готова к работе, о чем выдается сигнал на пульт 10 управления и индикации. Если в данный момент имеется несколько подвесок с деталями, которые должны быть обработаны в линии, рабочийоператор, обслуживающий линию, вводит в систему с пульта 10 управления и индикации шифры покрытия для к.аждой из подвесок. В шифре покрытия заложены сведения о виде и толщине покрытия (например, никелирование на 6 мкм или хромирование с подслоем меди по стали на толщину хрома 3 мкм, а меди 6 мкм), о виде технологического приспособления, с помощью которого будет про-изводиться гальваническое покрытие (например, барабан, подвеска, колокол), о площади покрываемых изделий или типе конфигурации вольт-амперной характеристики, с помощью которой определяется площадь и другие сведения, которые в совокупности составляют задание на покрытия. Шифр набирается с помощью нажатия соответствующих кнопок или тумблеров на пульте 10 управления и индикации и через блок 14 цифровых входов посылается в управляющую ЦВМ, которая, учитывая количество работоспособных технологических агрегатов, формирует очередность запуска подвесок с деталями на отработку в линию так, чтобы получить максимальную производительность линии. Сформированная очередь для нескольких очередных подвесок с деталями передается на -6 10 8 пульт 10 управления и индикации, и обслуживающий персонал обязан подавать подвески с деталями в порядке указанной очередности. При поступлении очередной подвески с деталями в линию УЦВМ обрабатывает технологическую информацию данной подвески, которую она, используя шифр покрытия, извлекает из блока 13 технологических программ. Результатом обработки является создание в оперативной памяти УЦВМ модели занятости технологических агрегатов и автооператоров на весь период обработки запущенных в обработку деталей и создание временного графика выдачи управляющих воздействий на исполнительные устройства. В процессе отработки созданного временного графика, а также при поступлении на обработку очередных подвесок с деталями этот график периодически пересматривается с целью минимизации холостых рейсов автооператоров и перераспределения их загруженности. Такой пересмотр позволяет повысить производительность как автооператоров, так и технологических агрегатов. Для отработки временного графика выдачи управляющих воздействий УЦВМ с помощью таймера 12 формирует реальное время и периодически его сравнивает с временным графиком. Как только наступит время УЦВМ через блок 15 цифровых выходов выдает управляющее воздействие, на соответствующее исполнительное устройство. При наступлении момента окончания обработки изделия в каком-то технологическом агрегате УЦВМ определяет номер следующего агрегата, номер автооператора, который должен перенести это изделие, направление его перемещения и выдает через блок 15 цифровых выходов на соответствующее устройство 5 управления автооператором команду, по которой автооператор начинает перемещаться. При этом УЦВМ через блок 14 цифровых входов с большой частотой опращивает датчик 2 положения данного автооператора. Как только автооператор 3 достигнет заданного датчика 2 положения автооператора на линии УЦВМ через блок 15 цифровых выходов снимает команду перемещения и автооператор 3 останавливается. При этом если технологический агрегат, у которого остановился автооператор, является электролитической ванной, т.е. ванной, обработка в которой проводится под током, УЦВМ через блок 15 цифровых выходов выдает на соответствующий выпрямитель 6 команду на отключение тока. После этого УЦВМ выдает команду на подъем изделий из технологического агрегата и определяет момент окончания, выдержки времени, необходимый для стекания жидкости с поднятых изделий. Время выдержки на стекание для разных технологических приспособлений, в которых находятся покрываемые изделия.

может быть разным. Так,для подвесок это может быть 5 сек, а для барабанов 12-15 сек. В некоторых случаях (например, для ванны травления с временем обработки 15-20 сек или для позиции сушки) вре.мя на стекание равно 0.

Как только окончится время выдержки на стекание, УЦВМ .выдает команду через блок 15 цифровых выходов на устройство 5 управления автооператором, автооператор 3 начинает перемещаться в сторону технологического агрегата последующей обработки. По достижении этого агрегата возбуждается соответствующий датчик 2 положения автооператора и УЦВМ снимает команду на перемещение автооператора 3 и тот останавливается у заданного технологического агрегата. Затем УЦВМ выдает команду на опускание изделий в технологический агрегат, например электролитическую ванну. Как только изделия полностью опустятся в него, УЦВМ через блок 15 цифровых выходов выдает команду в соответствующий выпрямитель 6 для включения тока через эту электролитическую ванну.

Програ.мма работы УЦВМ реализована так, что параллельно с формированием и отработкой временного графика УЦВМ через блок 15 цифровых выходов выдает команды на коммутаторы 17 и 18 температуры и тока, которые подключают к преобразователю 16 датчики 9 и 7. Преобразователь 16 преобразует аналоговые показания датчиков в цифровой код и передает их в УЦВМ, которая путем выдачи соответствующих команд на нагреватели-охладители 8 и на выпрямители 6 поддерживает оптимальный температурный и токовый режимы, благодаря чему сокращается время нанесения заданного покрытия. Уменьщение времени, покрытия увеличивает производительность линии. При этом вновь пересматривается временной график выдачи управляющих воз-действий на исполнительные устройства.

Немаловажной функцией программы работы УЦВМ является контроль достоверности управления и контроль нормального функционирования отдельных элементов системы. Так, например, проверяется правильность перемещения изделий из агрегата в агрегат. Для этого после каждой команды автооператора на горизонтальное или вертикальное перемещение проверяется правильность отработки этих команд. Проверка выпрямителей после их включения или выключения осуществляется проверкой наличия или отсутствия тока через электролитическую ванну. Проверка нагревателей-охладителей осуществляется проверкой изменения температуры.

Увеличение достоверности управления осуществляется с помощью двойного просчета, с помощью параллельной отработки основного алгоритма по усеченному алгоритму, с помощью периодического выполнения тестовых и диагностических программ. Наличие всех этих операций увеличивает достоверность управления и дает возможность оператору, обслуживающему систему, вовремя реагировать на ненормальности в работе и предпринимать меры к недопущению брака покрываемых изделий.

Формула изобретения

Система управления многопроцессной линией гальванопокрытий, содержащая на каждый технологический агрегат линии датчик положения автооператора и датчик работоспособности технологического агрегата, устройство управления автооператорами по числу обслуживающих линию автооператоров, выпрямители по числу технологических агрегатов электролитической обработки, нагреватели-охладители, пульт управления и индикации, цифровую вычислительную мащину, соединенные с ней таймер, блок технологических программ, аналого-цифровой преобразователь, блок цифровых выходов, один из выходов которого соединен с пультом управления и индикации, блок цифровых входов, входы которого соединены с датчиками положения автооператоров и с датчиками работоспособности технологических агрегатов, отличающаяся тем, что, с целью расщирения функциональных возможностей и увеличения производительности линии, каждый технологический агрегат электролитической обработки и каждый технологический агреjaT нагрева-охлаждения снабжены датчико.м тока и датчиком температуры, которые через коммутаторы соединены с аналого-цифровым преобразователем, причем выходы блока цифровых выходов соединены с устройствами управления автооператорами, с нагревателями-охладителями, с выпрямителями и коммутаторами датчиков температуры и тока, а входы блока цифровых входов соединены с пультом управления и индикации и с устройствами управления автооператорами.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 410131, кл. С 23 В 5/68, 1971.

2,.Авторское свидетельство СССР № 450134, кл. С 05 В 19/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления многопроцессной линией гальванопокрытий | 1982 |

|

SU1063870A2 |

| Система управления многопроцессной линией гальванопокрытий | 1988 |

|

SU1534105A1 |

| Устройство программного управления автооператорами гальванической линии | 1980 |

|

SU943337A1 |

| Устройство программного управления автооператорами гальванической линии | 1976 |

|

SU654699A1 |

| Система управления технологическим процессом изготовления оксидированных электродов | 1977 |

|

SU707900A1 |

| Многопроцессная линия гальванических покрытий | 1988 |

|

SU1585396A1 |

| Устройство программного управления автооператорами гальванической линии | 1981 |

|

SU969794A1 |

| Устройство для программного управления автооператорами гальванической линии | 1987 |

|

SU1429089A1 |

| Устройство программного управления автооператорами многопроцессных автоматических линий гальванопокрытий | 1982 |

|

SU1081243A1 |

| Устройство для программного управления | 1981 |

|

SU1029145A1 |

Авторы

Даты

1979-03-25—Публикация

1976-03-02—Подача