значение выхода металла по току для обработанных деталей

Oh f, М Ч th вч VH

затем определяют прогнозируемое приведенное значение выхода металла по току для последующей подвески

; .r- -VP-io

параметр сглаживания j

приведенное начальное значение выхода металла по току;

а необходимый ток I ,, обеспечиваю JJbh-И

щий получение номинальной толщины защитного покрытия, определяют из зависимости

2ci dH

Mi;c5-i- -:irj ---i r--- .

° un.i tb+1 ю,И

Где Ь и с - коэффициенты линейного

уравнения;

d - номинальное значение толщины защитного покрытия, и устанавливают в рабочей ванне при поступлении следующей партии деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения гальванопокрытий | 1984 |

|

SU1196422A2 |

| Установка для нанесения гальванопокрытий | 1983 |

|

SU1113432A1 |

| Устройство для контроля концентрации примесей в промывных ваннах | 1981 |

|

SU1001023A1 |

| Многоканальное устройство для управления гальванообработкой | 1989 |

|

SU1672416A2 |

| Установка для нанесения гальванопокрытия | 1979 |

|

SU876806A1 |

| Устройство для автоматического определения выхода по току | 1978 |

|

SU771198A1 |

| Многоканальное устройство для управления гальванообработкой | 1988 |

|

SU1532948A2 |

| Устройство для автоматического регулирования плотности тока в гальванической ванне | 1980 |

|

SU889754A1 |

| Система управления многопроцессной линией гальванопокрытий | 1988 |

|

SU1534105A1 |

| Способ определения площади деталей при гальваническом процессе и устройство для его осуществления | 1986 |

|

SU1315531A1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ НАНЕСЕНИЯ ГАЛЬВАНОПОКРЫТИЯ, включающий подготовку к обработке подвески с деталями известной площади, заданной толщины покрытия и для каждой подвески измерение концентрации и температуры электролита в процессе обработки, определение после обработки среднего значения полученной толщины покрытия п и вы0 числение выхода металла по току из зависимости y-s d. I ,-т. q «ь V« где d среднее значение толщины покрытия; Y плотность защитного покрытия ; S -площадь обрабатываемых деталей; -ток рабочей ванны; оь 7 -время обработки деталей в рабочей ванне; q - электрохимический эквива о,е лент; п - номер цикла, отличающийся тем, что, с целью повышения точности нанесения толщины защитного покрытия за счет прогнозирования выхода металла по току с учетом всех операций, влияющих на толщину покрытия, в том числе стравливания на операциях осветления и пассивирования, по предварительно снятым зависимостям , Лл h . K k. DH th . , Ч к м где Ч V коэффициенты, учитывающие изменение .выхода металла по току от температуры, плот(Л С ности тока и ко нцентрации соответственно; Ч- з значения выхода металла по току при текущих значениях температуры, плотности тока и концентрации соответственно; t, k, f) - текущие значения температуры, концентра ции и плотности тока соответственно;, .. П. номинальные значения температуры, концентрации и плотности тока соответственно; значения выхода метал vv «:Н ла по току при номинальных значениях температуры, плотности тока и концентрации соответственно, и измеренным значениям температуры и концентрации вычисляют приведенное

Изобретение относится к гальванотехнике и может быть использовано в системах управления процессами злектроосаждения металла для обеспечения заданных толщин защитных покрытий.

Целью изобретения является повышение точности нанесения толщины защитного покрытия за счет прогнозирования выхода металла по току с учетом всех операций, влияющих на толщину покрытия, в т.ч. операций осветления и пассивирования.

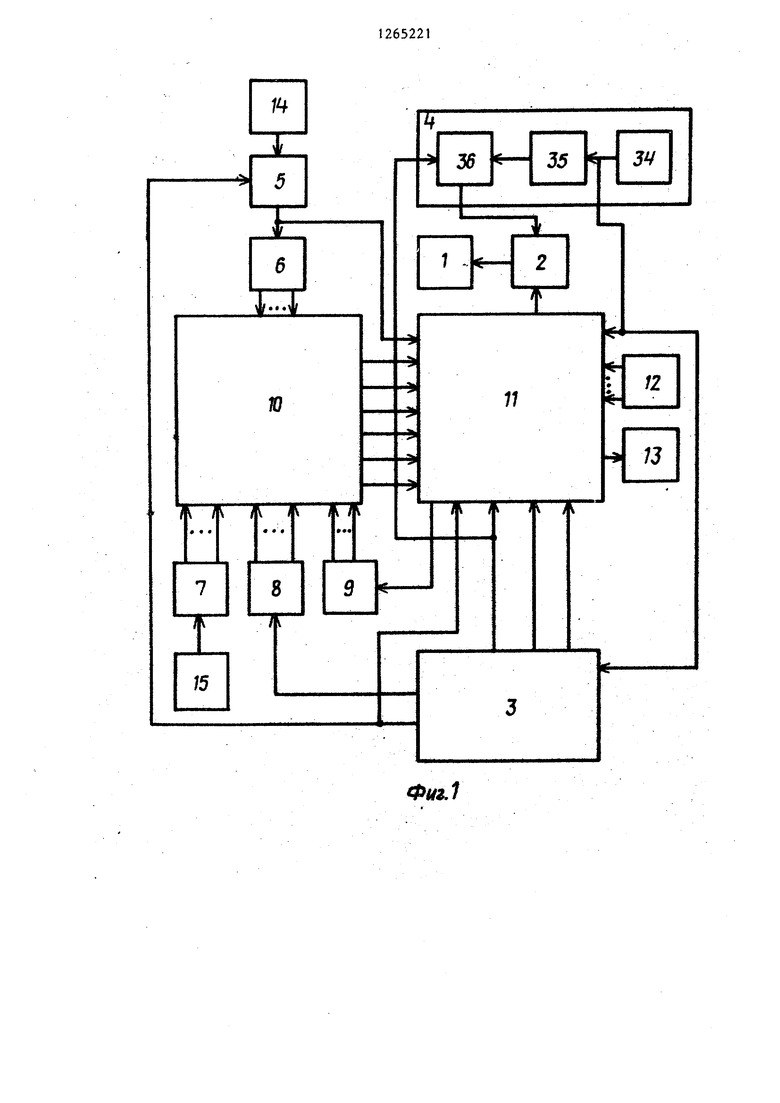

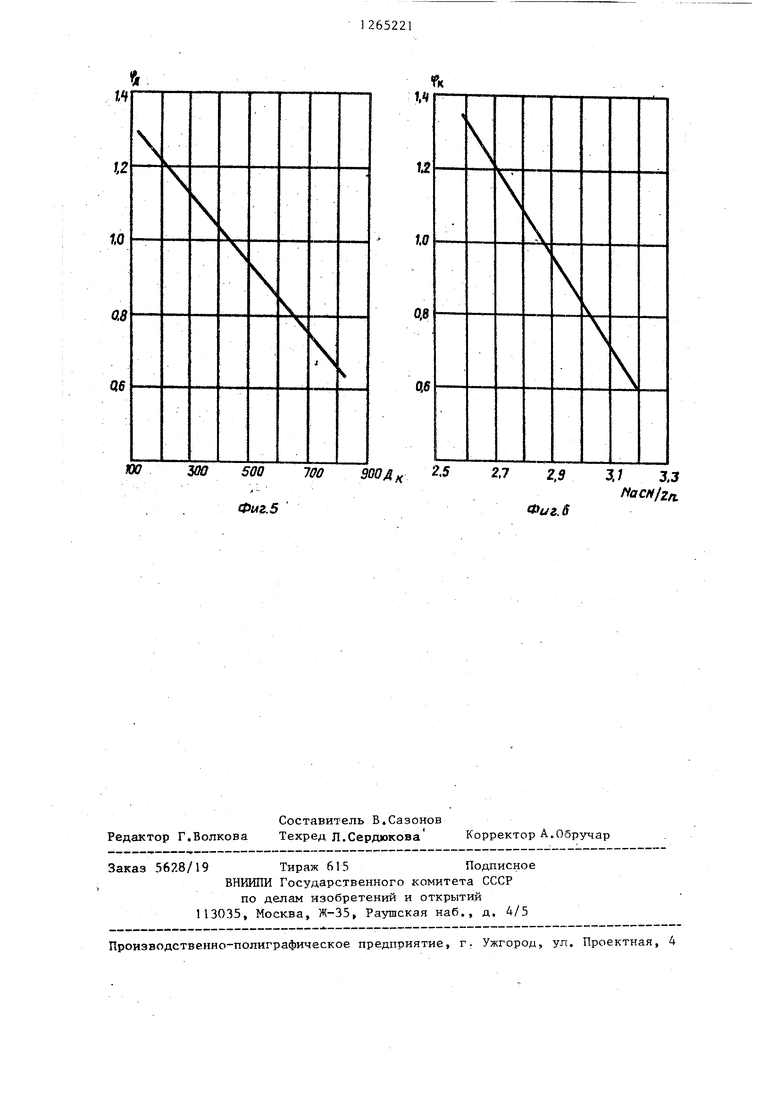

На фиг. 1 дана блок-схема установки для нанесения гальванопокрытий,на фиг. 2 - схема блока задания параметров; на фиг. 3 - схема блока памяти; на фиг. 4 -.график зависимости W -iflt); на фиг. 5 - график зависимости y)f(D) ; на фиг. 6 - график зависимости t f(k).

Установка для нанесения гальванопокрытий, реализующая предлагаемый способ, содержит гальваническую ванну 1 с регулируемым источником 2 питания, блок 3 задания параметров, блок 4 цикловой автоматики, блок 5 деления, аналого-цифровые преобразователи 6-9, блок 10 памяти, вычислительное устройство 11, измеритель 12 толщины защитного покрытия, блок 13 индикации, датчик 14 тока, датчик 15 температуры.

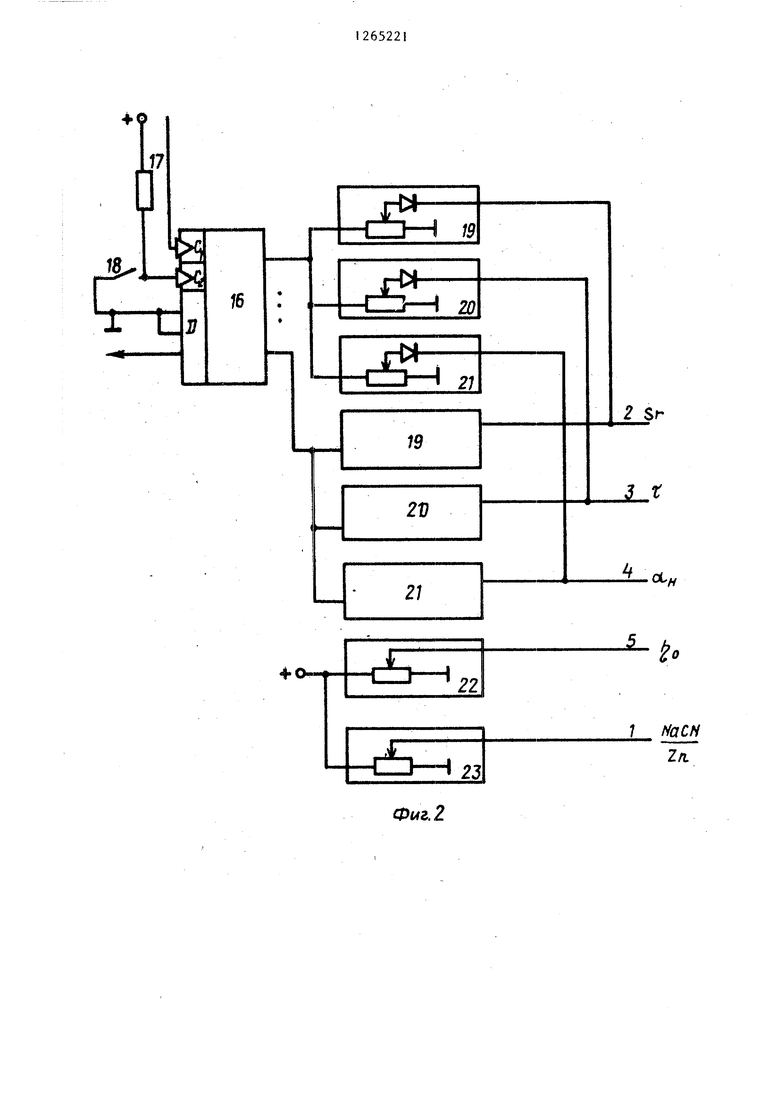

Блок 3 задания параметров содержит сдвиговый регистр 16, резистор 17, ключ 18 и задатчики 19-23.

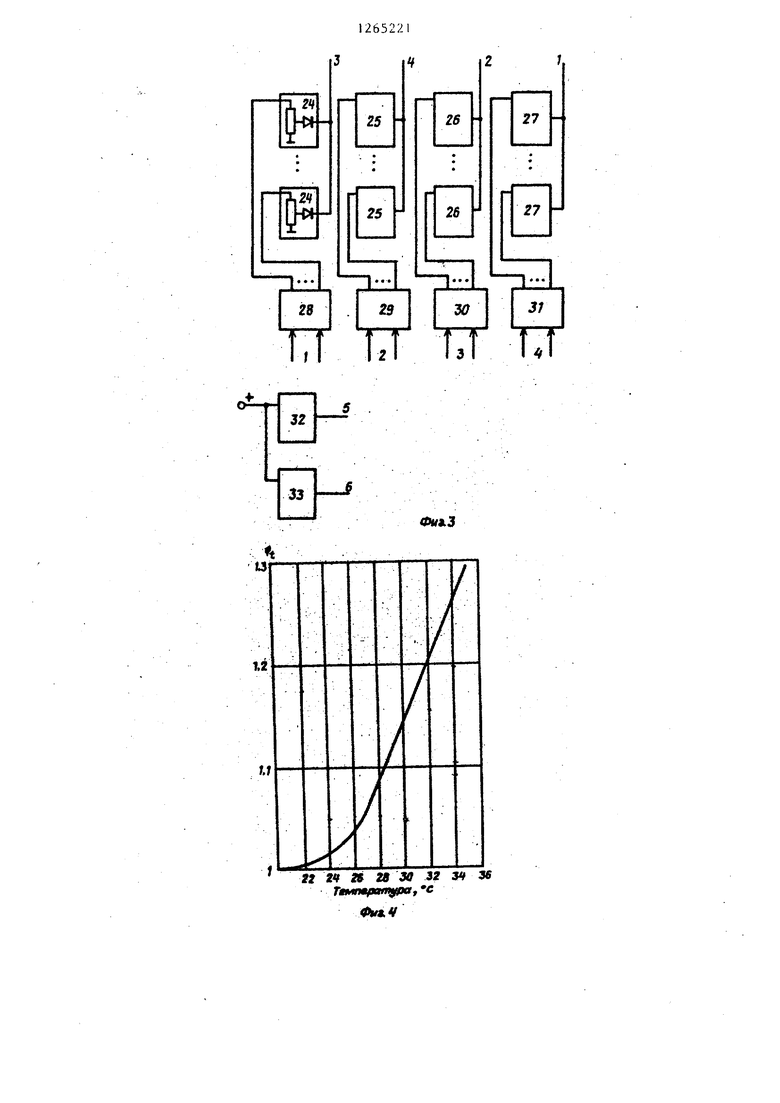

Блок 10 памяти содержит задатчики 24-32 и 33 и дешифраторы 28-30 и 31.

Датчик 14 тока через первый вход

элемента 5 деления и аналого-цифровой преобразователь А1ДТ 6 подключен к первому входу блока 10 памяти.

Датчик 15 температуры через А1Щ 7 подключен к вторым входам блока

10 памяти, к третьим входам которого через А1Щ 8 подключен первый выход блока 3 задания параметров, а к четвертым входам через А1Щ 9 подключен первый выход вычислительного

устройства 11.

Первый, второй, третий, четвертый, пятьй, шестой выходы блока 10 памяти подключены соответственно к первому, второму, третьему, четвертому, пятому, шестому входам вычислительного устройства 11, седьмой, восьмой, девятый и десятый входы которого подключены соответственно к второмуI третьему, четвертому,

пятому выходам блока 3 задания параметров . Одиннадцатый вход вычислительного устройств; 11 подключен к первому выходу блока 4 цикловой автоматики и входу блока 3 з адания параметров, двенадцатые входы - к блоку -12 измерения толщины покрытия, второй выход к первому входу регулируемого источника 2 питания, а третий выход - к блоку 13 индикации.

Второй вход элемента 5 деления подключей к второьту выходу блока 3 задания параметров, а его выход - к тринадцатому входу вычислительного устройства 11. Первый вход блока 4 цикловой ав томатики подключен к третьему выход блока 3 задания параметров, а второй выход к второму входу регулируе мого источника 2 питания, выход . которого подключен к гальванической ванне 1. Датчик 34 загрузки подключен к первому выходу блока 4 цикловой автоматики и через элемент 35 задержки к первому входу таймера 36, второй вход которого подключен к входу блока 4 цикловой автоматики, а выход - к его второму выходу. Счетный вход кольцевого сдвигового регистра 16 подключен к входу блока 3 задания параметров. Вход синхронизации кольцевого сдвигово го регистра 16 подключен к шине + через резистор 17 и через переключатель 18 - к пгане Земля, О-входы кольцевого сдвигового регистра 16, кроме посл.еднег.о, подключены к шине Земля, а последний - к шине 1. Выходы кольцевого сдвигового регистра 16 подключены к второму, тре тьему, четвертому выходам блока 3 з дания параметров соответственно через задатчики 19-21. Задатчик 22 по ключен к пятому выходу блока 3 зада ния параметров, а задатчик 23 - к первому. Первые, вторые, третьи, четвертые входы блока 10 памяти подключены к входам дешифраторов соот ветственно. Выходы дешифраторов 28-31 через задатчики 24-27 соответственно подключены к выходам 3, 4,2 и 1 блока 10 памяти, а выход задатчиков 32 и 33 к выходам 5 и 6 соответственно Установка работает следующим образом. В блоке 3 задания параметров с помощью задатчика 23 устанавливается значение концентрации (соотношение NaCN/7.n). Сигнал, соответствующий значению концентрации, поступает на первый выход блока 3 задания параметров. Кратковременным замыканием переключателя 18 кольцевой сдвиговый регистр 16 устанавливается в исходное состояние, т.е. все разряды. кроме последнего, устанавливаются в О, а последний в 1. При этом, на задатчиках 19-21 задаются соответственно уставки 5 - площади деталей, t - времени обработки деталей в рабочей ванне, d - номинального значения толщины покрытий для первой обрабатываемой подвески. На задатчике 22 задается начальное приведенное значение выхода металла по току т . При опускании подвески срабатьшает датчик 34 загрузки и импульс с его выхода поступает на вход вычислительного устройства 11. на вхЬд блока 3 задания параметров и на элемент 35 задержки. Вычислительное устройство 11 в соответствии с заложенной программой включает подсвет табло на блоке 13 индикации Взять выборку из ванны. При поступлении импульса в блок 3 задания параметров на первом выходе кольцевого сдвигового репгстра 16 появляется высокий потенциал и на второй, третий и четвертый выко ул блока 3 задания параметров с задатчиков 19-21 поступают уставки площади деталей, времени и толщины покрытия. Для первой подвески в вычислительное устройство 11 из блока 10 памяти поступают величины П соответств щие измеренным значениям концентрации и температуры электролита. Величины концентрации, температуры и плотности тока преобразуются в коэффициенты Ч , Ч , . следующим бразом. Аналоговая величина, например, емпературы поступает с датчика 15 емпературы на АЦП 7. Код с выходов ЦП 7 поступает на вторые входы блоа 10 памяти и далее на дешифратор 9. На одном из выходов дешифратора 9 появляется высокий потенциал, коорый поступает на один из задатчиов 25 блока памяти, и на выходе 4 лока 10 памяти появляется напряжеие, пропорциональное коэффициенту ., соответствующее измеренной темературе. Аналогичным образом преобразутся в коэффициенты , и величиы плотности тока и концентрации. олучив из блока 19 памяти и блока задания параметров значения параетров, относящихся к первой партии

деталей вычислительное устройство 11 определяет ток-регулируемого источника .. питания, обеспечивающий заданное значение толщины покрытия согласно выражению

b Гь

b :;- М licT с-:г Гп;;;;-у п где П - приведенное значение вы хода металла по току; b и k коэффициенты линейного уравнения, и выдает уставку тока на регулируемый источник 2 питания. По истечении промежутка времени 4 , определяемого элементом 35 задержки блока 4 цикловой автоматики, импульс с датчика ЗА загрузки запускает тгиймер 36, на его выходе появляется высокий потенциал, который включает регулируемый источник 2 питания. По истечении времени покрьггияЧ; на выходе таймера устанавливается низкий потенциал и регулируемый источник 2 питания отключается. Время покрытия t поступает в тай мер с блока 3 задания параметров.Пр поступлении подвески с обработанными деталями на позицию выгрузки берется выборка из 5-10 деталей, измеряется толщина покрытия деталей помощью измерителя 12 толщины защит ного покрытия и вводится в вычисли тельное устройство 11. Вычислительное устройство 11 в соответствии с заложенными програм мами вычисляет: среднюю толщину защитного покры тия f ti Hd;, /m, Где d- - толщина защитного покрыти на i детали в J выборке; т - количество деталей в выбо ке

выход металла по току

i -d-r-sU-t.,

приведенный выход металла по то5.КУ

h h /If vf

4

fi h Dtt tv приведенное прогнозируемое значение выхода металла по току ct-K, otrnon Напряжение, пропорциональное величине %. , с выхода вычислительного устройства 11 поступает на А1Щ 9 и запоминается в блоке 10 памяти. При поступлении следующий по счету подвески с деталями в ванну 1 в вычислительное устройство поступают значения параметра, относяйщеся к этой подвеске. Высокий потенциал появляется на соответствующих выходах кольцевого сдвигового регистра 16 и на втором, третьем и четвертом выходах блока 3 задания параметров появляются уставки, соответствующие обрабатываемой подвеске. Величина тока для данной подвески вычисляется в соответствии с указанной зависимостью. При поступлении последуюпщх подвесок с деталями установка работает аналогично. Таким образом, предлагаемый способ управления толщиной гальванопокрытий обеспечивает более высокую точность нанесения гальванопокрытий по сравнению с известным способом, так как в нем прогнозируется выход металла по току с учетом всех параметров технологического процесса, влияющих на толщину покрытия, в т.ч. страливания на операциях осветления и пассивирования, а ток в рабочей ванне устанавливается в соответствии с рассчитанным значением выхода металла по току.

ФИ1.1

16

тг-п

-dSn /5

c

Л7

rW- c±3-i 2;

2 Sr

2t

OL

y/

27

4-0.

22

7 /ygC// 2л

23

-El

26

ЮОУЮ 500 100 900 Aff Фиг. 5 2,7 2,3 3,1 3.3 ffoM/zn. Фиг.8

| Способ контроля средней толщины гальванических покрытий на деталях | 1979 |

|

SU775197A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Установка для нанесения гальванопокрытий | 1983 |

|

SU1113432A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-10-23—Публикация

1985-04-08—Подача