1

Изобретение относится к ультразвуковой дефектоскопии и может быть использовано для контроля качества материалов, имеющих крупнозернистую структуру.

Известен эхо-импульсный ультразвуковой способ контроля материалов, заключающийся в том, что в изделие с помощью пьезопреобразователя излучают и принимают ультразвуковые колебания и по принятым сигнсшам судят о качестве изделия l.

Недостатком известного способа является невозможность контроля крупнозернистых материалов из-за возникающих структурных помех.

Известно устройство для ультразвукового контроля крупнозернистых материалов, содержащее последовательно соединенные синхронизатор, генератор зондирующих импульсов, преобразователь, усилитель и индикатор, генератор развертки, включенный между синхронизатором и индикатором IJОднако известное устройство не дает достоверных результатов при контроле крупнозернистых материалов из-за возникающих структурных помех.

Наиболее близким к предлагаемому является способ ультразвукового контроля крупнозернистых материалов, заключающийся в том, что в изделие излучают импульсы упругих колебаний, направленные под углом друг к другу, сравнивают принятые отраженные эхосигналы, и по сигналам, сохраняющим свое временное положение, судят о на10личии дефекта С 1Наиболее близким к предлагаемому является устройство для ультразвукового контроля крупнозернистых материалов, содержащее последовательно соединенные синхронизатор, генератор зондирующих импульсов, преобразователь, усилитель и индикатор, генератор развертки, включенный между 20 синхронизатором и индикатором f2j. Недостатком известных способа и устройства является низкая достоверность контроля, так как на результаты влияют возникающие структурные помехи.

Цель изобретения - повышение достоверности контроля.

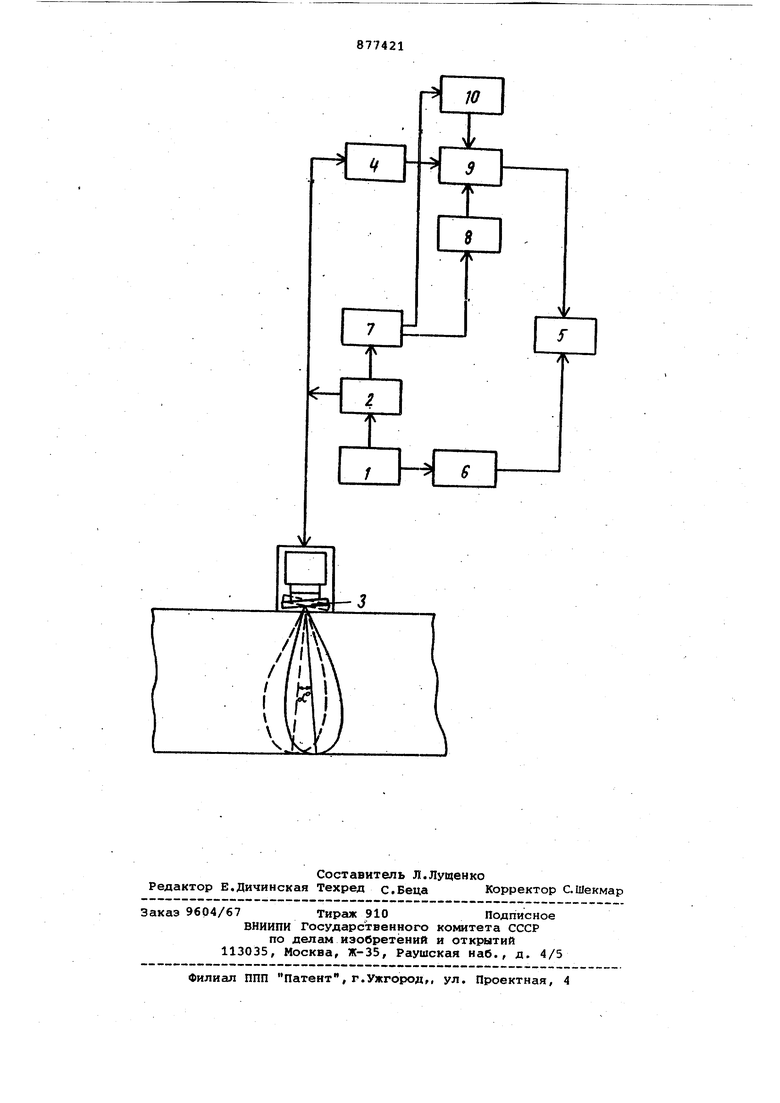

Поставленная цель достигается тем, что в способе ультразвукового 30 контроля крупнозернистых материалов. заключающемся в том, что в изделие , излучают импульсы упругих колебаний направленные под углом друг к другу, сравнивают принятые отраженные эхо-сигналы, и по сигналам, сохраняющим свое временное положение, судят о наличии дефекта, перед сравнением разбивают зону контроля на временные интервалы, пропорциональные длительности эхо-сигналов, производят качание преобразователя в пределах каждой зоны, а скорость качания выбирают из соотношения 00. mL где f - частота следования зондирующих импульсов, д. - длина волны упругих колебаний/ , г - толщина контролируемого изде ЛИЯ. Устройство для ультразвукового контроля крупнозернистых материалов, содержащее последовательно соединенные синхронизатор, генератор . зондирующих импульсов, преобразователь, усилитель и индикатор, генератор развертки, включенный между слнхронйзатором и индикатором, снабжено последовательно соединенными согл сующим блоком, вход которого соедине с выходом генератора зондирующих импульсов , генератором опроса зоны контроля и схемой сравнения, второй вход которого подключен к выходу уси лителя, а выход - ко входу индикатор „ „,г«.,л -..,., п ./- и схемой установки О, вход которой подключен ко второму выходу согласую щего блока, а выход - к третьему вхо ду схемы сравнения. На чертеже представлена блок-схема устройства. Устройство содержит последователь но соединенные синхронизатор 1, гене ратор 2 зондирующих импульсов, преоб разователь 3, усилитель 4, индикатор 5, reHepaTjop б развертки, включенный между синхронизатором 1 и индикаторо 5. к выходу генератора 2 зондирующих импульсов подключены последовательно соединенные согласующий блок 7, генератор 8 опроса зоны контроля и схема 9 сравнения. Второй вход схе мы 9 подключен к выходу усилителя 4 а выход - ко входу индикатора 5. Уст ройство снабжено схемой 10 установки О, вход которой подключен ко второму выходу согласующего блока 7 а выход - к третьему входу схемы 9 сравнения. Способ осуществляется следующим образом. В изделие Крупнозернистого материала с помощью качающегося преобра зователя 3 излучают упругие колебания, которые, отражаясь от зерен ма териала и дефектов, возвращаются на преобразователь 3 в виде эхо-сигналов. с помощью усилителя 4 эхо сигналы усиливаются и поступают на схему 9 сравнения. С помощью согласующего блока 7 после каждого периода качания преобразователя 3 включается схема 10 установки О, которая устанавливает схему 9 сравнения в нулевое положение и включает генератор 8 опроса зоны контроля после каждого зондирующего импульса. С помощью генератора 8 разбивается зона контроля на временные интервалы с длительностью, равной дли-, тельности эхо-сигнала. Эта операция , после каждого зондирующего импульса повторяется. в процессе излучения зондирующих импульсов преобразователь 3 качают таким образом, чтобы импульсы упругих колебаний входили в материал практически в одной общей точке, а направление этих импульсов изменялось равномерно в пределах определенного угла об . При изменении направления ввода зондирующих икшульсов изменяются структурные элементы, участвующие в образовании структурных шумов, которые в процессе качания преобразователя 3.меняют свое временное положение относительно зондирующего мпульса. хо-сигналы от дефектов при качании преобразователя 3 в небольших пределах, как правило, не меняют своего временного положения. Эхо-сигналы, отраженные от структур ых зерен и дефектов, принимают и сравнивают с помощью схемы 9 сравнения, которая из множества эхо-сигналов выделяет только те которые не меняют своего временного положения, и по ним судят о качестве Изделия. Скорость качания преобразователя 3 устанавливают пропорционально частоте следования, зондирующих импульсов в следующей зависимости ZTCfA. 1Г Скорость качания преобразователя выбирается из условия, чтобы за время между двумя зондирукяцими импульсами направление зондирующих импульсов смещалЬсь на глубине, равной тол-, щине контролируемого изделия, на величину, соизмеримую со структурны.ми зернами. Угол otвыбирают в пределах 1-5. Если в процессе качания преобразователя 3 после излучения какого-либо зондирующего импульса в каком-то вре менном интервале зоны контроля отсутствует эхо-сигнал,то остальные эхо-, сигналы, попавшие в этот же временной интервал в следующих периодах сле юванйя зондирующих импульсов, будут отфильтрованы схемой 9 сравнения, как помехи от крупнозернистой структуры, а в индикатор 5 дефектоскопа попадут только эхо-сигнгиш дефектов. Таким образом, изобретение позволяет повысить достоверность контроля, резко снизить количество ложных сигналов. Формула изобретения 1. Способ ультразвукового коитроля крупнозернистых,материалов, заклюдающийся в том, что в изделие излучают импульсы упругих колебаний, на равленные под углом друг к другу-, сравнивают принятые отраженные эхосигналы, и по-сигналам, сохраняющим свое временное положение, судят о наличии дефекта, отличающ и и с я тем, что, с целью.повышения достоверности контроля, перед сравнением разбивают зону контроля временные интервалы, пропорциональн длительности эхо-сигналов, производ качание преобразователя в пределах каждой зоны, а скорость качания выбирают из соотношения г.,- Ш- -р-f где f - частота следования зондирую щих импульсов; X - длина волны упругих колебаний , г - толщина контролируемого изделия.: 2. Устройство для ультразвукового контроля крупнозернистых материалов, содержащее последовательно соединенные синхронизатор,.генератор зондирующих импульсов, преобразователь, усилитель и индикатор, генератор развертки, включенный между синхронизатором и индикатором, отличающееся тем, что, оно снабжено последовательно соединенными согласующим блоком, вход которого соединен с выходом генератора зондирующих импульсов, генератором опроса зоны контроля и схемой сравнения, второй вход которой подключен к выходу усилителя, а выход - ко входу индикатора, и схемой установки О, вход которой подключен ко второму выходу согласую-, щего блока а выход - к третьему входу блока сравнения. Источники информации, принятые во внимание при экспертизе 1.Неразрушающий контроль металлов и изделий. Справочник под ред.Г.С.Са-, мойловича. М., Машиностроение, 1975, с.294. 2.Авторское свидетельство СССР 590658, кл. G 01 N 29/04, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой дефектоскопии | 1987 |

|

SU1649414A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ИЗДЕЛИЙ ИЗ КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ И УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2039979C1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1972 |

|

SU432380A1 |

| Ультразвуковой дефектоскоп | 1984 |

|

SU1165977A1 |

| Ультразвуковой дефектоскоп | 1978 |

|

SU845083A1 |

| Устройство для автоматического ультразвукового контроля изделия | 1983 |

|

SU1133543A1 |

| Ультразвуковой дефектоскоп | 1982 |

|

SU1035508A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ЕГО РЕАЛИЗУЮЩЕЕ | 1996 |

|

RU2131123C1 |

| Ультразвуковой дефектоскоп | 1988 |

|

SU1559280A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ КАЧЕСТВА КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2039980C1 |

Авторы

Даты

1981-10-30—Публикация

1979-04-12—Подача