Изобретение относится к неразрушающему ультразвуковому контролю и может быть использовано для ультразвуковой дефектоскопии материалов с крупнозернистой структурой, в частности аустенитных сталей.

Цель изобретения - повышение достоверности контроля за счет увеличения точности выявления эхо-сигнала на фоне структурных шумов.

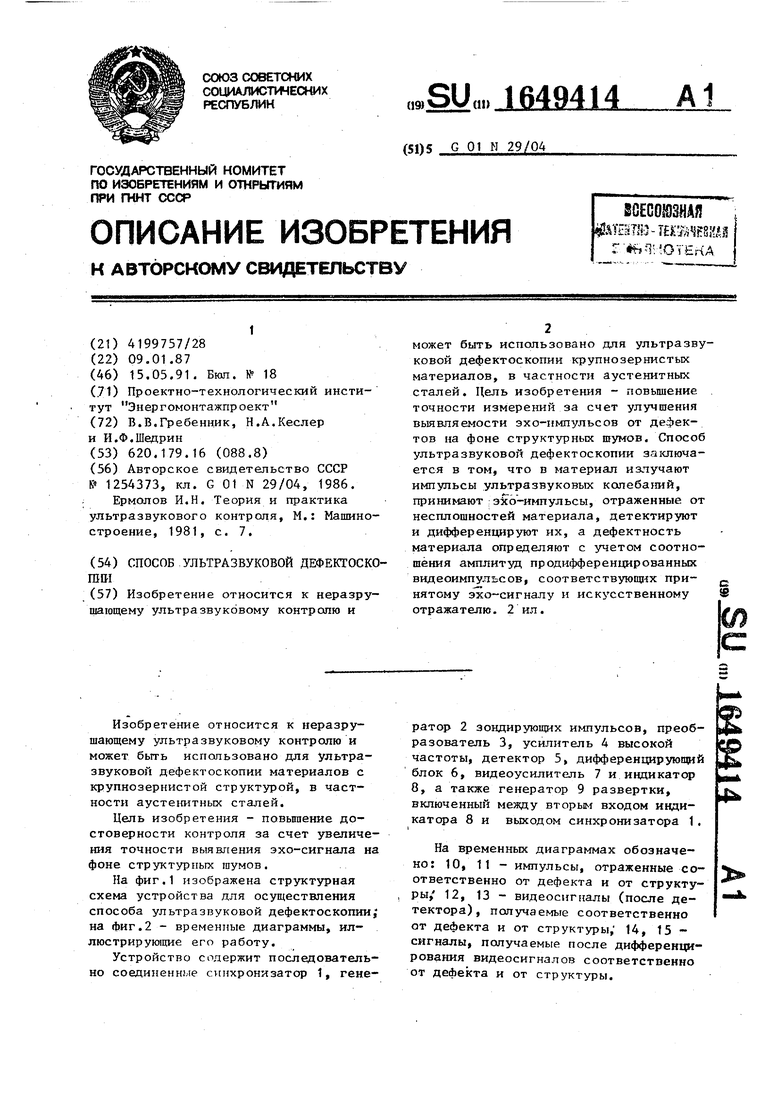

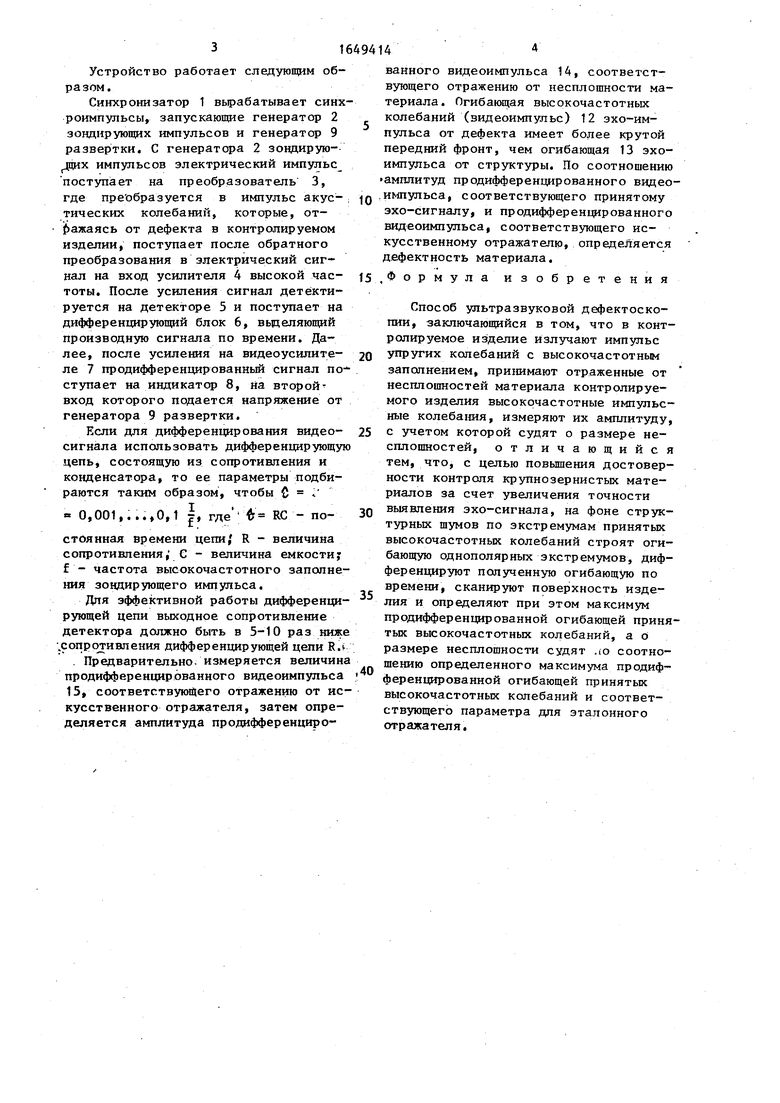

На фиг.1 изображена структурная схема устройства для осуществления способа ультразвуковой дефектоскопии} на Фиг.2 - временные диаграммы, иллюстрирующие его работу.

Устройство содержит последовательно соединенные синхронизатор 1, генератор 2 зондирующих импульсов, преобразователь 3, усилитель 4 высокой частоты, детектор 5, дифференцирующий блок 6, видеоусилитель 7 и индикатор 8, а также генератор 9 развертки, включенный между вторым входом индикатора 8 и выходом синхронизатора 1 .

На временных диаграммах обозначено: 10, 11 - импульсы, отраженные соответственно от дефекта н от структуры/ 12, 13 - видеосигналы (после детектора), получаемые соответственно от дефекта и от структуры; 14, 15 - сигналы, получаемые после дифференцирования видеосигналов соответственно от дефекта и от структуры.

Јь

Устройство работает следующим образом.

Синхронизатор 1 вырабатывает синхроимпульсы, запускающие генератор 2 зондирующих импульсов и генератор 9 развертки. С генератора 2 зондирующих импульсов электрический импульс поступает на преобразователь 3, где преобразуется в импульс акустических колебаний, которые, отражаясь от дефекта в контролируемом изделии, поступает после обратного преобразования в электрический сигнал на вход усилителя 4 высокой частоты. После усиления сигнал детектируется на детекторе 5 и поступает на дифференцирующий блок 6, выделяющий производную сигнала по времени. Далее, после усиления на видеоусилителе 7 продифференцированный сигнал по- ступает на индикатор 8, на второй- вход которого подается напряжение от генератора 9 развертки.

Если для дифференцирования видеосигнала использовать дифференцирующую цепь, состоящую из сопротивления и конденсатора, то ее параметры подбираются таким образом, чтобы С

0,001,...,0,1 Ј, где fc RC - постоянная времени цепи, R - величина сопротивления, С - величина емкости f - частота высокочастотного заполнения зондирующего импульса.

Для эффективной работы дифференцирующей цепи выходное сопротивление детектора должно быть в 5-10 раз ниже .сопротивления дифференцирующей цепи R.t Предварительно, измеряется величина продифференцированного видеоимпульса 15, соответствующего отражению от искусственного отражателя, затем определяется амплитуда продифференциро16494144

ванного видеоимпульса 14, соответствующего отражению от несплошности материала. Огибающая высокочастотных колебаний (видеоимпульс) 12 эхо-импульса от дефекта имеет более крутой передний фронт, чем огибающая 13 эхо- импульса от структуры. По соотношению амплитуд продифференцированного видеоимпульса, соответствующего принятому эхо-сигналу, и продифференцированного видеоимпульса, соответствующего искусственному отражателю, определяется дефектность материала.

, Формула изобретения

10

15

20

25

30

35

,40

Способ ультразвуковой дефектоскопии, заключающийся в том, что в контролируемое изделие излучают импульс упругих колебаний с высокочастотным заполнением, принимают отраженные от несплошностей материала контролируемого изделия высокочастотные импульсные колебания, измеряют их амплитуду, с учетом которой судят о размере несплошностей, отличающийся тем, что, с целью повышения достоверности контроля крупнозернистых материалов за счет увеличения точности выявления эхо-сигнала, на фоне структурных шумов по экстремумам принятых высокочастотных колебаний строят огибающую однополярных экстремумов, дифференцируют полученную огибающую по времени, сканируют поверхность изделия и определяют при этом максимум продифференцированной огибающей принятых высокочастотных колебаний, а о размере несплошности судят .ю соотношению определенного максимума продифференцированной огибающей принятых высокочастотных колебаний и соответствующего параметра для эталонного отражателя.

0

5

0

5

0

Способ ультразвуковой дефектоскопии, заключающийся в том, что в контролируемое изделие излучают импульс упругих колебаний с высокочастотным заполнением, принимают отраженные от несплошностей материала контролируемого изделия высокочастотные импульсные колебания, измеряют их амплитуду, с учетом которой судят о размере несплошностей, отличающийся тем, что, с целью повышения достоверности контроля крупнозернистых материалов за счет увеличения точности выявления эхо-сигнала, на фоне структурных шумов по экстремумам принятых высокочастотных колебаний строят огибающую однополярных экстремумов, дифференцируют полученную огибающую по времени, сканируют поверхность изделия и определяют при этом максимум продифференцированной огибающей принятых высокочастотных колебаний, а о размере несплошности судят .ю соотношению определенного максимума продифференцированной огибающей принятых высокочастотных колебаний и соответствующего параметра для эталонного отражателя.

Б-Ш-LI

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп | 1985 |

|

SU1281992A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ИЗДЕЛИЙ ИЗ КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ И УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2039979C1 |

| Способ ультразвукового контроля поверхности трубопровода | 1991 |

|

SU1824574A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ | 2001 |

|

RU2184373C1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Способ ультразвукового контроля крупнозернистых материалов и устройство для его осуществления | 1979 |

|

SU877421A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2149393C1 |

| МНОГОПАРАМЕТРИЧЕСКИЙ ДЕФЕКТОСКОП | 1997 |

|

RU2123687C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С БОЛЬШИМ ЗАТУХАНИЕМ УЛЬТРАЗВУКА | 1991 |

|

RU2006852C1 |

Изобретение относится к неразрушающему ультразвуковому контролю и может быть использовано для ультразвуковой дефектоскопии крупнозернистых материалов, в частности аустенитных сталей. Цель изобретения - повышение точности измерений за счет улучшения выявляемости эхо-импульсов от дефектов на фоне структурных шумов. Способ ультразвуковой дефектоскопии заключается в том, что в материал излучают импульсы ультразвуковых колебаний, принимают эхо-импульсы, отраженные от несплошностей материала, детектируют и дифференцируют их, а дефектность материала определяют с учетом соотношения амплитуд продифференцированных видеоимпульсов, соответствующих принятому эхо-сигналу и искусственному отражателю. 2 ил. с «

Vnt.i

10

Фиг. 2

| Способ настройки ультразвукового дефектоскопа | 1984 |

|

SU1254373A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ермолов И.Н | |||

| Теория и практика ультразвукового контроля, М.: Машиностроение, 1981, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-05-15—Публикация

1987-01-09—Подача