Изобретение относится к области неразрушающего контроля качества материалов и изделий и может быть использовано для ультразвуковой дефектоскопии сварных соединений и основного металла изделий из средне- и высоколегированных сталей, имеющих крупнозернистую структуру, а также сталей аустенитного класса в различных отраслях промышленности.

Известен способ ультразвукового контроля качества изделий и материалов, заключающийся в том, что в контролируемое изделие излучают ультразвуковые колебания, принимают отраженные от несплошности сигналы, анализируют их амплитуды и по результатам судят о качестве изделия [1]

Недостатком известного способа является низкая чувствительность при выявлении дефектов с малой отражающей способностью, таких как скопление мелких пор и слипание, и невозможность контроля крупнозернистых материалов.

В этом способе о наличии и величине дефекта судят по величине амплитуды принимаемого отраженного от несплошности сигнала, на который влияет качество акустического контакта преобразователя с изделием. Кроме того, данный способ не позволяет выявить вид дефекта.

Известен способ контроля качества изделий и материалов, позволяющий определить характер и ориентацию дефектов. Этот способ заключается в том, что в контролируемое изделие излучают ультразвуковые импульсы с широким спектром частот или импульсы с меняющейся частотой в диапазоне 0,5-10 МГц, принимают отраженные импульсы на этих частотах, обрабатывают их, выделяя огибающую спектра полученных сигналов, сравнивают огибающую спектра с эталонной и по результату сравнения судят о характере и виде дефекта [2]

Недостатком способа, основанного на спектральном методе, является то, что он не может быть применен в случае контроля изделий из крупнозернистых материалов, поскольку при наличии большого количества помех, превышающих по амплитуде сигнал от дефекта, спектр анализируемых сигналов будет определяться более чем на 90% помехами от структуры самого материала. При таком соотношении энергий помех и полезной информации выделить последнюю практически невозможно.

Известен ультразвуковой дефектоскоп, содержащий многочастотный преобразователь, генераторы зондирующих импульсов, подключенные к синхронизатору через блоки задержек, обеспечивающие поочередное срабатывание генераторов, приемные усилители, количество которых равно количеству генераторов используемых частот, блоки задержек принятых сигналов, схемы совпадений и осциллографический индикатор. Причем соединены они так, что сигнал с выхода первого приемного усилителя через блоки задержек поступает на первый вход первой схемы совпадения; на второй вход первой схемы совпадения подается сигнал с выхода второго приемного усилителя. Выход первой схемы совпадения через второй блок задержки соединен с первым входом второй схемы совпадения, а второй вход схемы совпадения с выходом третьего приемного усилителя. Выход последней схемы совпадения соединен с индикатором [3]

Недостатком такого дефектоскопа является невысокая достоверность результатов контроля вследствие прохождения импульсов структурных помех через схемы совпадения вследствие возможного взаимного перекрытия импульсов помех. Кроме того, данное устройство определяет только наличие или отсутствие дефекта в изделии.

Известен также дефектоскоп, содержащий синхронизатор, генераторы возбуждающих импульсов, генератор развертки и генератор импульсов подсветки, схемы задержек и совпадения, пьезопреобразователи, измеритель амплитуд, индикатор сигналов и каналы приема-обработки сигналов, подключенные входами к пьезопреобразователям, а выходами к входам схемы совпадения и состоящие из последовательно соединенных усилителей, схем задержек, кроме последнего, и формирователей нормированных импульсов [4]

Недостатком указанного дефектоскопа является невозможность определения характера и ориентации дефекта и, следовательно, истинной величины дефекта, приводящая к значительному снижению достоверности. Амплитуда сигнала от дефекта зависит не только от величины дефекта, но является результатом воздействия нескольких факторов. Она зависит от формы дефекта плоскостной он или объемный, от наклона плоскости дефекта по отношению к акустической оси, от отклонения формы поверхности дефекта от плоскости и других факторов.

Поэтому в ряде случаев очень опасный дефект типа плоской трещины, ориентированный неблагоприятно к акустической оси пьезопреобразователя, может быть пропущен. Кроме того, наличие нескольких приемо-усилительных каналов, как в известном дефектоскопе, снижает точность работы устройства, так как практически невозможно обеспечить их идентичность и стабильность по коэффициенту усиления.

Техническая задача, состоящая при разработке способа и устройства, заключается в повышении достоверности контроля материалов и изделий, изготовляемых из высокопрочных металлов с крупнозернистой структурой. Это вызвано тем, что наиболее остро вопрос обнаружения дефекта и определения его размеров, формы и ориентации стоит при контроле особоответственных объектов, представляющих в случае разрушения наибольшую опасность для человека и окружающей среды.

Технический результат, достигаемый при использовании способа, состоит в том, что появляется возможность выделить сигнал от дефекта на фоне помех от структуры материала в реальном масштабе амплитуд и, не анализируя весь спектр частот, как это имеет место при спектральном методе, восстановить огибающую спектра сигнала, отраженного от дефекта.

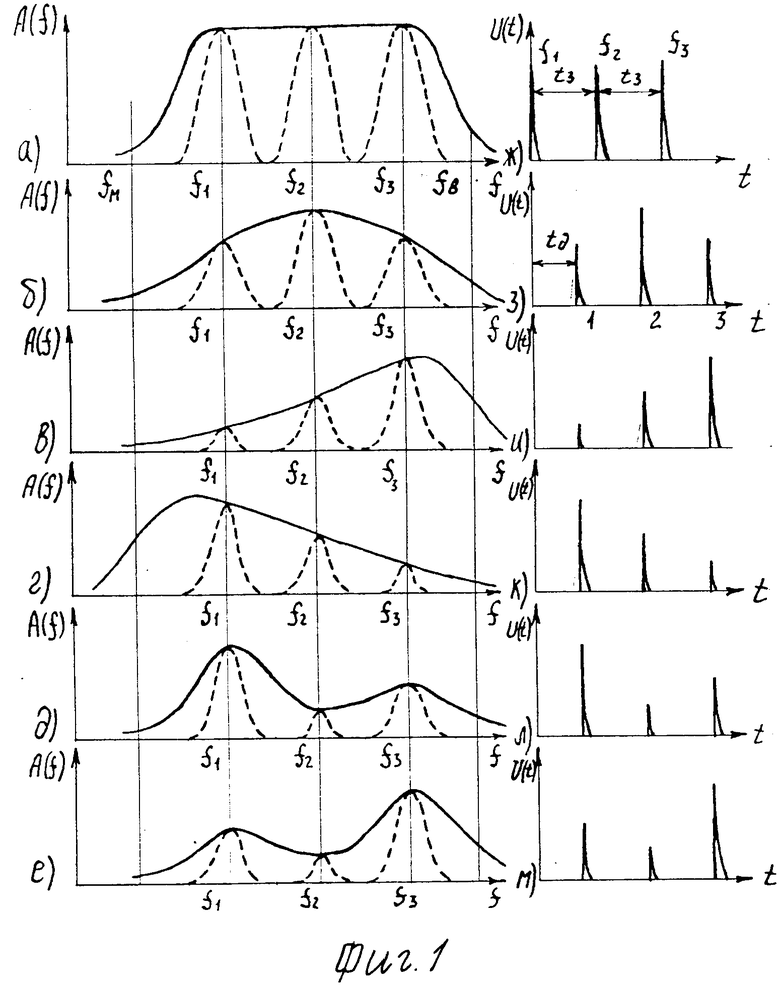

При спектральном методе определения характера дефекта в контролируемое изделие излучают ультразвуковые импульсы с широким равномерным спектром. Огибающие спектров в нем даны сплошной линией. Отражаясь от дефекта, спектр ультразвукового импульса претерпевает изменения, определяемые типом дефекта и его ориентацией, поэтому огибающая спектра отраженного импульса может иметь различный вид в зависимости от вида дефекта плоскостной он или объемный, и от наклона дефекта по отношению к направлению распространения излучаемого импульса. Зная зависимость формы огибающей спектров от характерных дефектов можно, сравнив полученную огибающую с эталонными известными, точно определить характер дефекта.

Из экспериментальных и теоретических исследований известно, что огибающие спектров отраженных сигналов имеют два основных вида: одногорбый и двугорбый, каждый из которых в свою очередь имеет по три подвида с максимумом в области низких частот (фиг. 1г, д); с максимумом в области верхних частот (фиг. 1в, е) и максимумом в области средних частот (фиг.1б) для одногорбых и равенства максимумов для двугорбых кривых.

Из вышесказанного видно, что для передачи формы огибающей достаточно иметь три выборки из спектра сигналов на частотах f1, f2, f3. Такой же вывод можно получить более строгим путем, применяя для расчетов теорему Котельникова.

Необходимые выборки можно получить, излучая в изделие вместо одного импульса с широким спектром, три импульса на разных частотах, имеющих гораздо более узкий спектр (на фиг.1а пунктир). Эти импульсы со сравнительно узким спектром 0,5 МГц представляют собой практически обычные импульсы, используемые в ультразвуковой дефектоскопии, имеющие длительность 2-6 МКС в зависимости от частоты ультразвуковых колебаний. При правильно выбранном соотношении частот f1, f2, f3 сравнение амплитуд импульсов дает однозначный ответ на вопрос о виде спектра и, следовательно, о форме и ориентации дефекта как и в случае использования спектрального метода.

Однако в случае крупнозернистого материала вышеназванный способ не дает достоверного результата, так как на спектр полезных импульсов накладывается спектр импульсов помех, а поскольку их энергетическая доля как минимум в 10 раз больше, то полезная составляющая будет неразличима. Для выделения этой полезной составляющей необходимо использовать многочастотный способ селекции сигналов от дефектов на фоне помех.

Сущность предлагаемого способа заключается в следующем. Вначале, используя излучение на трех частотах, выделяют сигнал от дефекта в реальном масштабе амплитуд во всех тех каналах, что позволяет иметь импульсы, отраженные от дефекта на трех частотах, т.е. получить необходимые данные для анализа формы огибающей спектра, а значит и характера дефекта. Анализ проводится сравнением амплитуд импульсов с эталонными огибающими, которые получены по известным статическим данным, отражающим тот или иной дефект. В принципе возможно излучение импульсов и на большем количестве частот три это необходимый минимум.

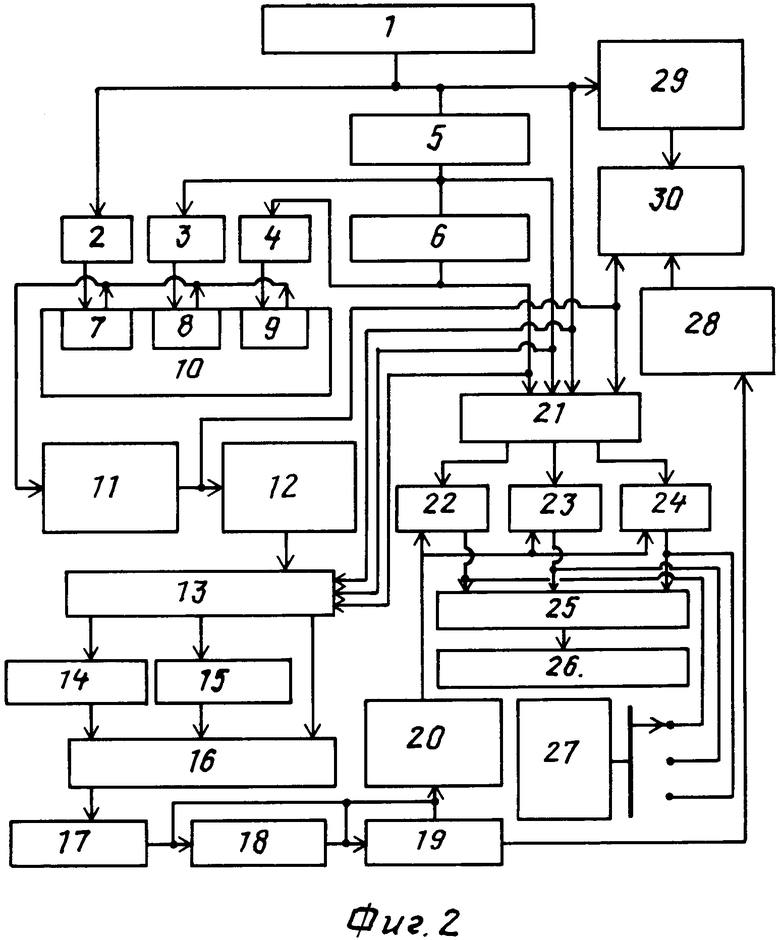

Предлагаемое устройство позволяет решить указанную техническую задачу и получить технический результат за счет того, что дефектоскоп, содержащий синхронизатор, генераторы возбуждающих импульсов, генератор развертки и генератор импульсов подсветки, схемы задержек и совпадения, пьезопреобразователи, измеритель амплитуд, индикатор сигналов и каналы приема-обработки сигналов, подключенные к пьезопреобразователям, а выходами к входам схемы совпадения и состоящие из последовательно соединенных усилителей, схем задержек, кроме последнего, и формирователей нормированных импульсов, снабжен решающим устройством, индикатором типа дефекта и дополнительными измерителями амплитуд, причем входы дополнительных измерителей амплитуд, количество которых равно числу каналов приема-обработки, соединены с выходами измерителей каналов приема-обработки, а выходы измерителей амплитуд с входами решающего устройства, соединенного выходом с индикатором типа дефекта.

Дефектоскоп снабжен одним широкополосным усилителем вместо нескольких избирательных приемо-усилительных каналов на выходе пьезопреобразователей и тремя коммутаторами, при этом один из коммутаторов подключен входом через формирователь к выходу широкополостного усилителя, а выходами, число которых равно числу каналов с соответствующими входами измерителей амплитуд, причем управляющие входы обоих коммутаторов соединены с соответствующими входами генераторов возбуждающих импульсов.

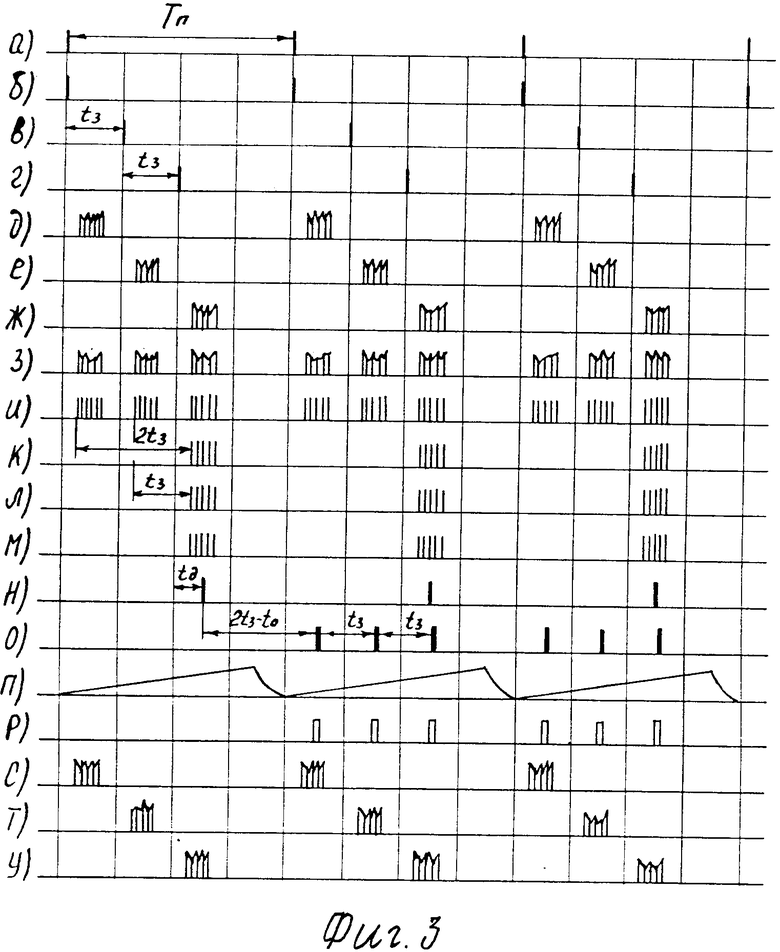

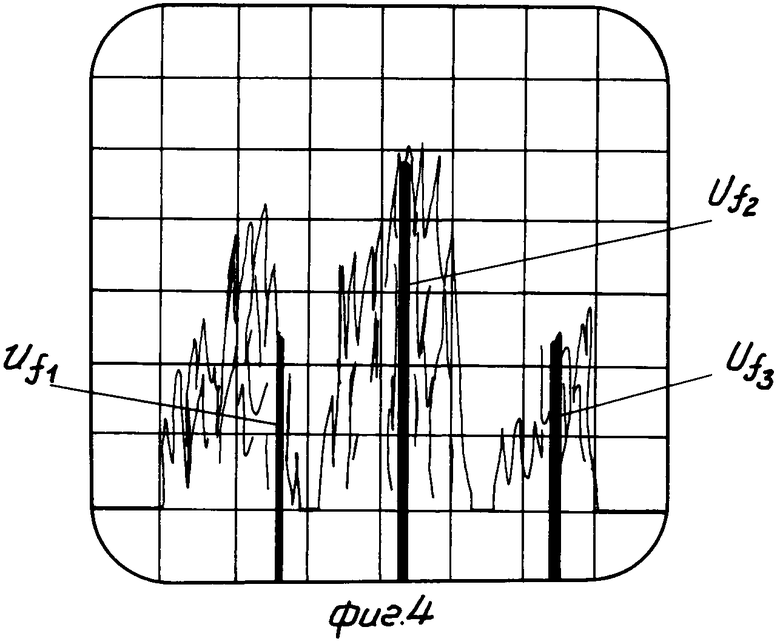

На фиг. 1 изображены огибающие спектров, излучаемых и отраженных сигналов от характерных типовых дефектов, и соответствующие им временные формы сигналов; на фиг. 2 блок-схема устройства, реализующего разработанный способ; на фиг. 3 эпюры напряжений (формы сигналов) в характерных точках дефектоскопа; на фиг. 4 сигналы на индикаторе дефектоскопа.

Ультразвуковой дефектоскоп содержит синхронизатор 1, связанный с генераторами 2,3,4 возбуждающих импульсов, элементы 5,6 задержек, пьезопреобразователи 7,8,9, объединенные в блок 10, широкополосный усилитель 11, соединенный через формирователь 12 нормированных импульсов с коммутатором 13, элементы 14, 15 задержек, элемент 16 совпадения, связанный через элементы 17, 18, 19 задержек с генератором 20 строба, коммутатор 21, соединенный через измерители 22, 23, 24 амплитуд с решающим устройством 25, выход которого связан с индикатором 26 типа дефектов, кроме того, выходы измерителей 22, 23, 24 амплитуд связаны с индикатором 27 величины амплитуд. Выход генератора 28 импульсов подсвета и выход генератора 29 развертки соединены с соответствующими входами индикатора 30 сигналов.

Дефектоскоп работает следующим образом. Синхронизатор 1 запускает генераторы возбуждающих импульсов 2, 3 и 4 с периодом повторения Тп и сдвигом во времени на t3 1/4 Тп (фиг.3а,б,в,г), обеспечиваемым задержками 5 и 6. Пьезопреобразователи 7, 8, 9, размещенные в блоке 10, излучают в изделие и принимают отраженные импульсы помехи и сигнал (фиг.3д,е,ж), которые поступают на вход широкополосного усилителя 11 и в виде последовательности пачек импульсов в реальном масштабе амплитуд (фиг.3з) поступают одновременно на коммутатор 21, индикатор 30 и формирователь 12.

Процесс выделения нормированного сигнала от дефекта и подавление помех происходит как в известном дефектоскопе с той лишь разницей, что сначала реальные импульсы преобразуются в нормированные (фиг.3 и), затем в коммутаторе 13 происходит разделение нормированных импульсов на три канала, соответствующих частотам f1, f2, f3, и импульсы первого и второго сигнала, проходят через элементы 14, 15 задержек, получают задержку 2t3 и t3 соответственно, в результате чего все пачки нормированных импульсов оказываются совмещенными по времени (фиг.3 к,л,м).

Следует отметить, что задержка нормированных импульсов осуществляется без принципиальных осложнений, тогда как в известном дефектоскопе задержка реальных импульсов требует весьма сложных и дорогих схем, не обеспечивая при этом необходимой точности. Попадая на элемент 16 совпадения, пачки импульсов сравниваются во времени уже по отдельным импульсам и поскольку вероятность совпадения нормированных импульсов помех чрезвычайно мала, на выходе элемента 16 совпадения появится только импульс от дефекта (фиг.3 н).

Полученный нормированный импульс от дефекта, проходя последовательно через задержки 17, 18, 19, выходы которых объединены, уже в виде тройки импульсов поступает на генератор 23 импульсов подсвета и генератор 20 стробов. Величина задержки 17 равна 2 t3-to и выбрана таким образом, чтобы импульсы подсвета (фиг. 3 о) и стробы (фиг.3 р) попадали в следующий период работы каналов не в момент возникновения импульса совпадения, когда реальные импульсы от дефектов уже достигли определенной величины, а непосредственно перед моментом прихода реального импульса, что достигается уменьшением задержки на величину tо. Причем величина tо может регулироваться.

Генератор 29 развертки формирует пилообразное напряжение (фиг.3 п), развертывающее луч индикатора на весь период, так что видны все три пачки импульсов. Импульсы подсвета (фиг.3 о) выделяют увеличенной яркостью только сигналы от дефектов, что дает возможность оператору сразу оценить тип дефекта. Пачки реальных импульсов (фиг.3 з) после коммутатора 21 разделяются на каналы (фиг. 3 с,т,у) и поступают на измерители 22, 23, 24, которые измеряют только те импульсы, которые попадают в свой строб (фиг.3 о,р).

С выходов измерителей напряжения, соответствующие амплитудам реальных импульсов от дефектов всех каналов, поступают на решающее устройство, которое определяет тип дефекта по заложенному в него алгоритму (например, А1 > А2 > А3 плоский наклонный дефект; или более сложному, когда определяется и угол наклона), и указывает его на индикаторе 26 типа дефекта. При этом сохраняется возможность определить с помощью индикатора 27 амплитуды эквивалентную величину дефекта по любому из каналов.

Управление коммутаторов 13 и 21 осуществляется теми же импульсами, что и генераторы 2, 3, 4 возбуждающих импульсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ КАЧЕСТВА КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2039980C1 |

| Ультразвуковой дефектоскоп для контроля качества крупнозернистых материалов | 1986 |

|

SU1392498A1 |

| Ультразвуковой дефектоскоп для контроля качества крупнозернистых материалов | 1986 |

|

SU1397828A1 |

| Способ ультразвукового контроля изделий из крупнозернистых материалов | 1985 |

|

SU1265599A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1972 |

|

SU432380A1 |

| Ультразвуковой дефектоскоп | 1975 |

|

SU568012A1 |

| Способ ультразвукового контроля крупнозернистых материалов и устройство для его осуществления | 1979 |

|

SU877421A1 |

| Ультразвуковой дефектоскоп | 1991 |

|

SU1778676A1 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1113738A1 |

| Ультразвуковой дефектоскоп | 1978 |

|

SU845083A1 |

Изобретение относится к области неразрушающего контроля качества материалов и изделий из средне- и высоколегированных сталей, имеющих крупнозернистую структуру. Способ и устройство позволяют выявить истиный характер дефекта и его вид на фоне помех от структуры самого материала. Для этого в изделии излучают импульсы на трех определенных частотах, величину которых выбирают в экстремальных точках эталонных огибающих спектров, и по соотношению амплитуд судят о характере дефекта. При этом дефектоскоп снабжен индикатором типа дефекта, решающим устройством и дополнительными измерителями амплитуд. 2 с. п. ф-лы, 4 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ультразвуковой дефектоскоп для контроля качества крупнозернистых материалов | 1986 |

|

SU1392498A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-20—Публикация

1992-11-05—Подача