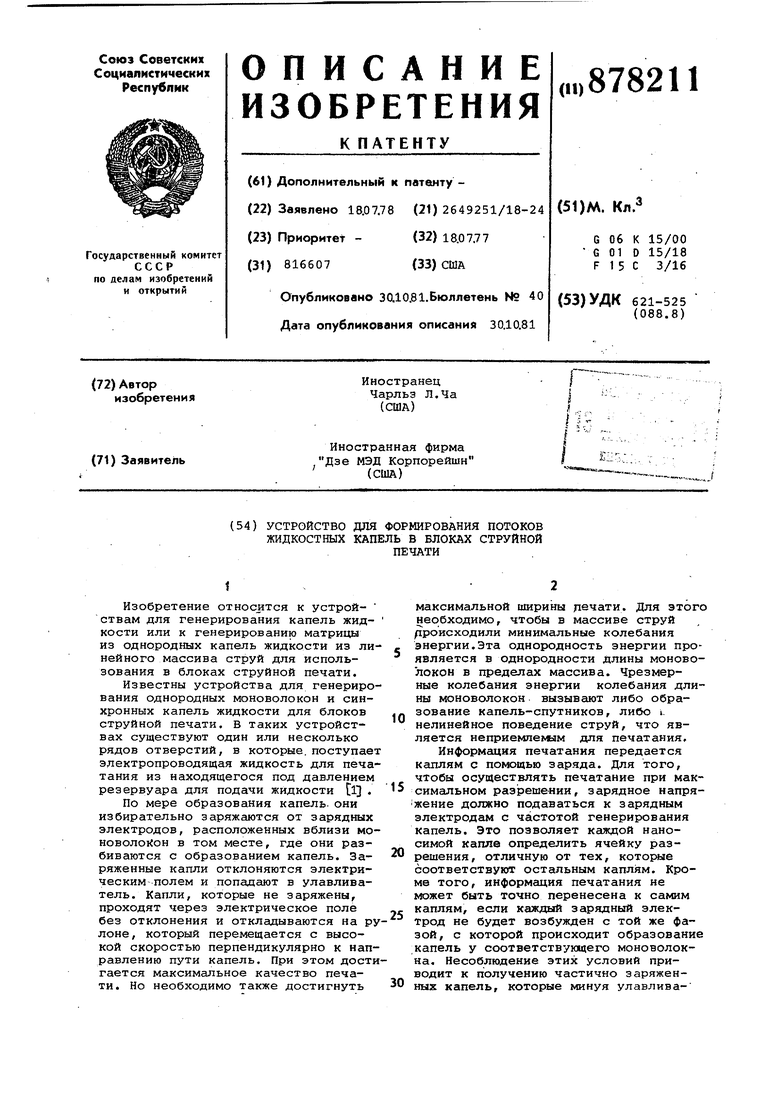

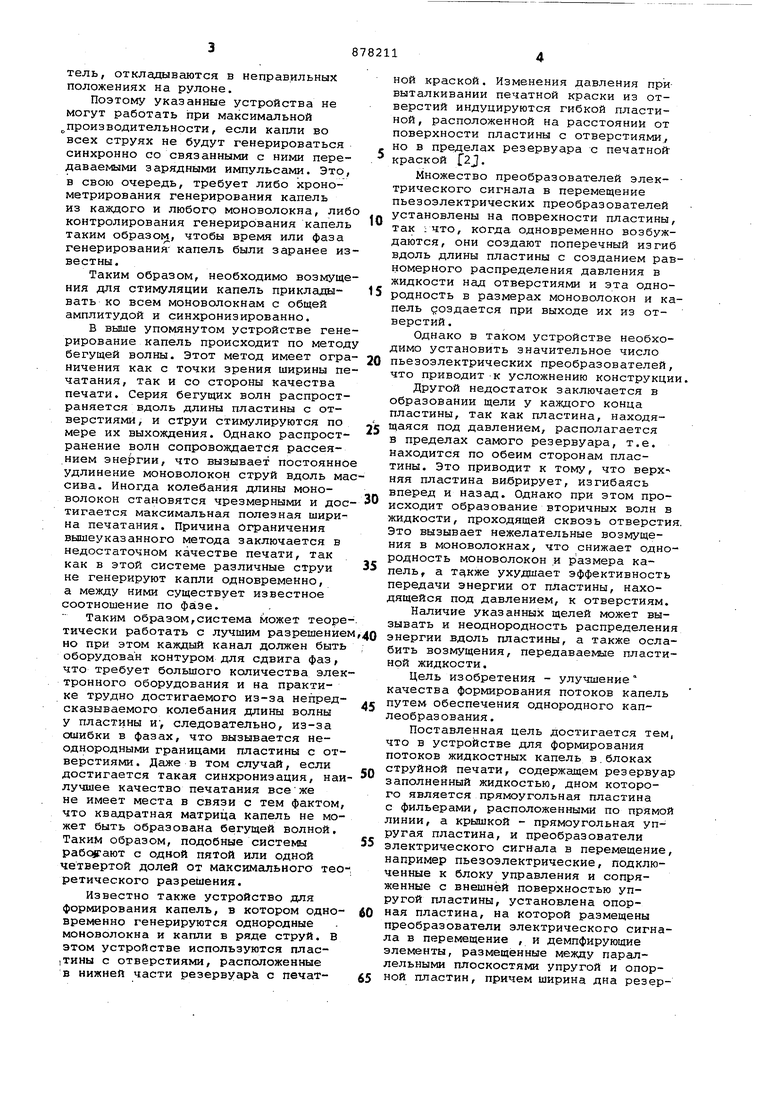

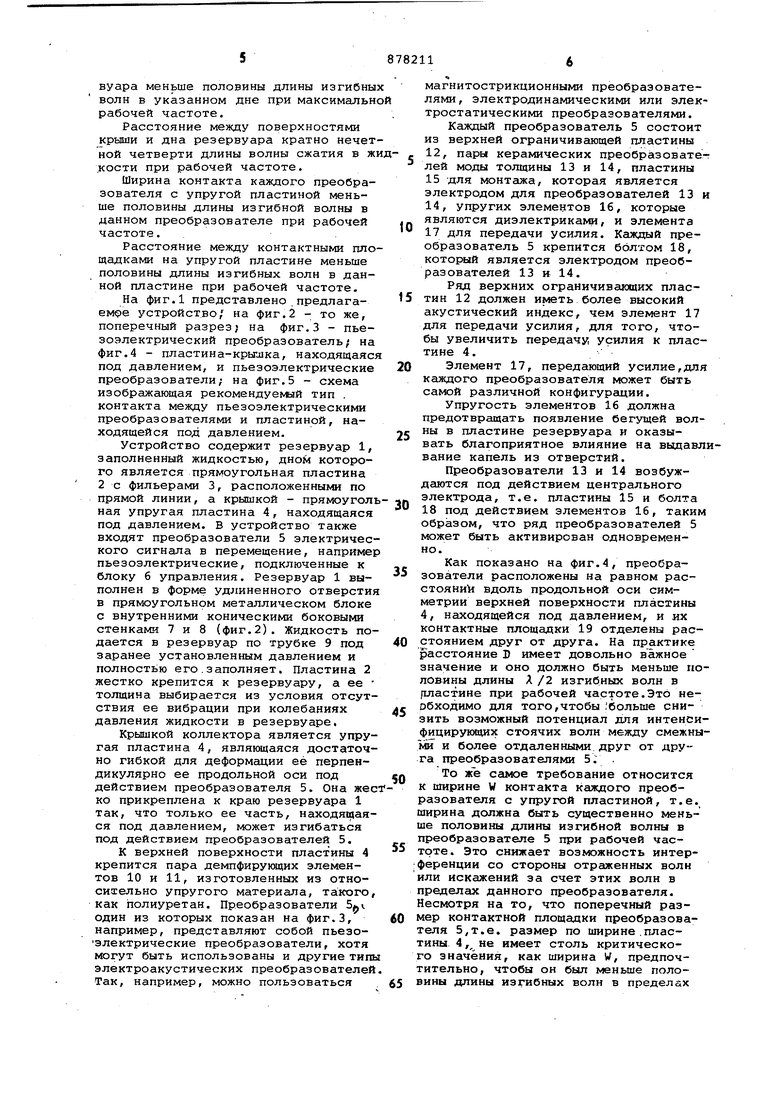

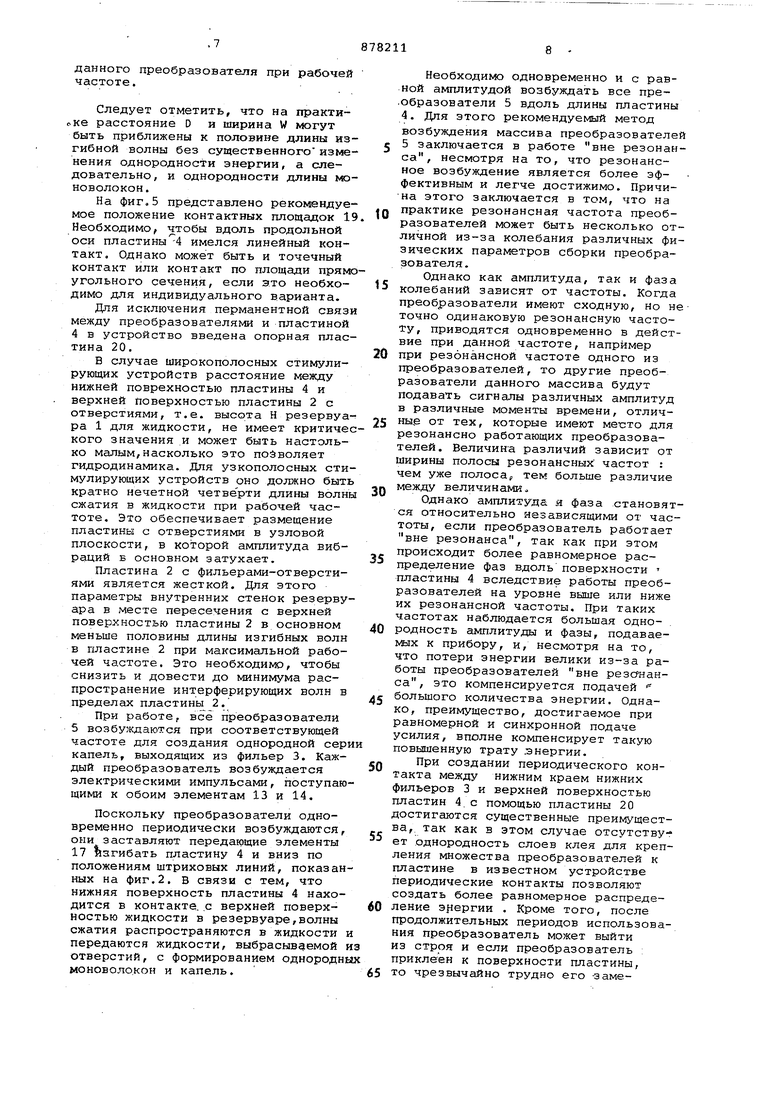

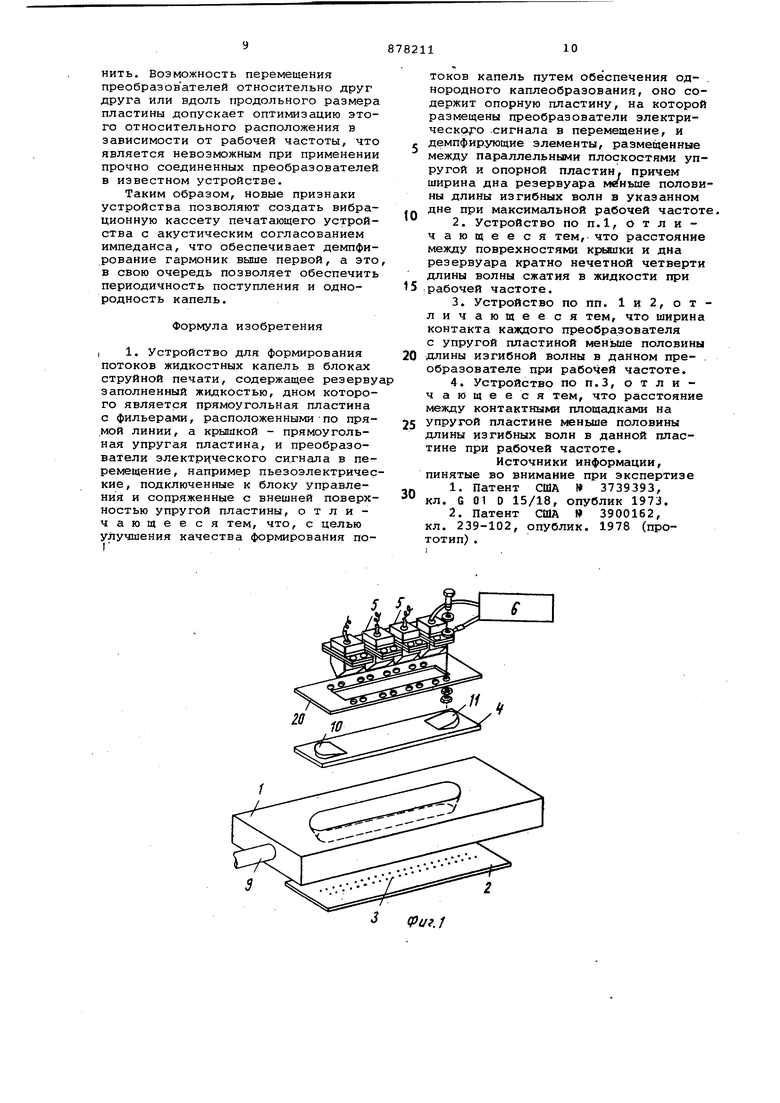

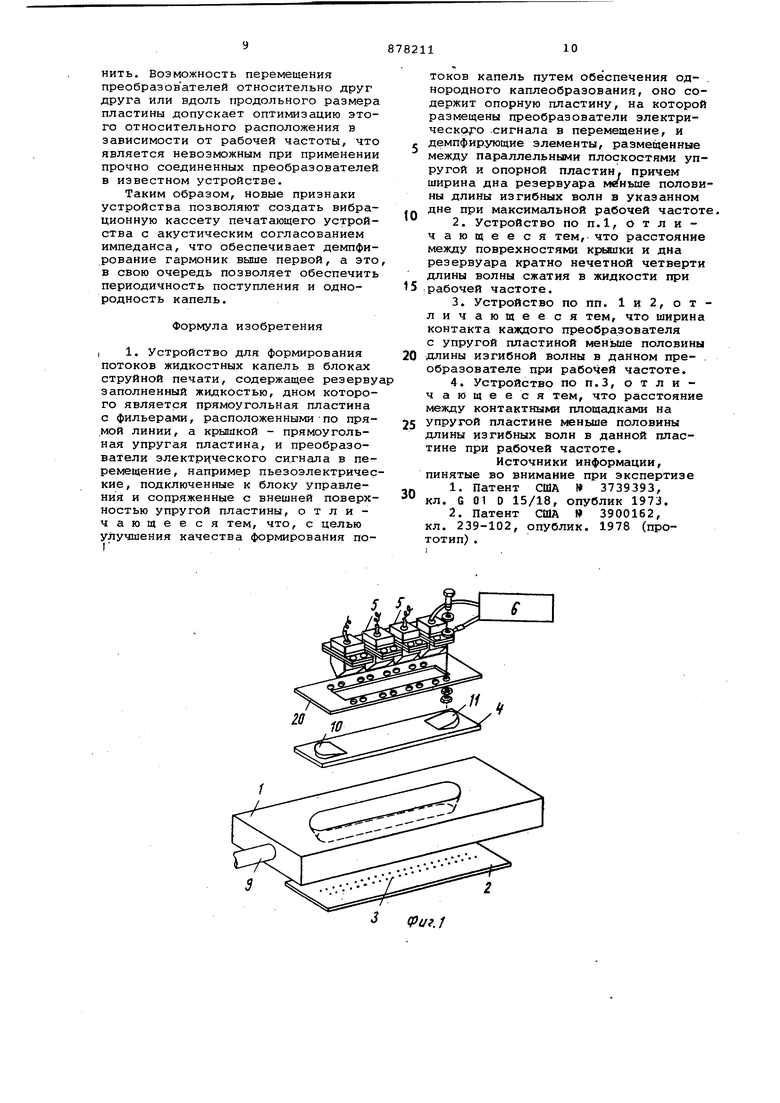

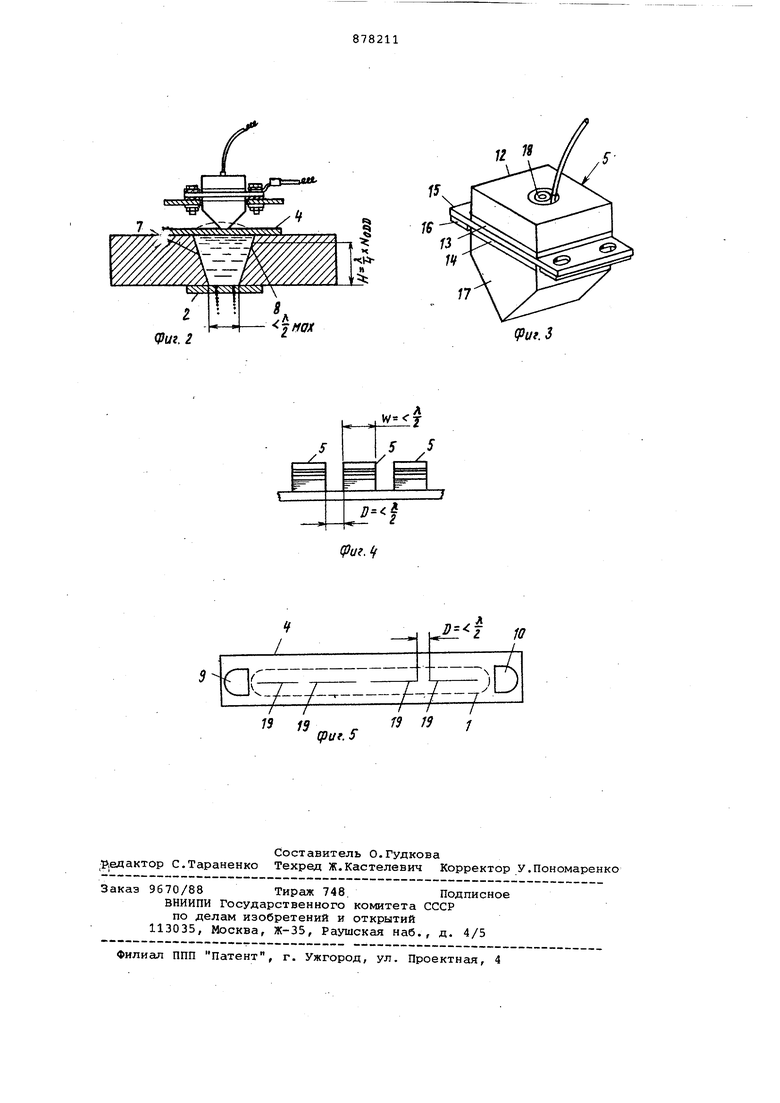

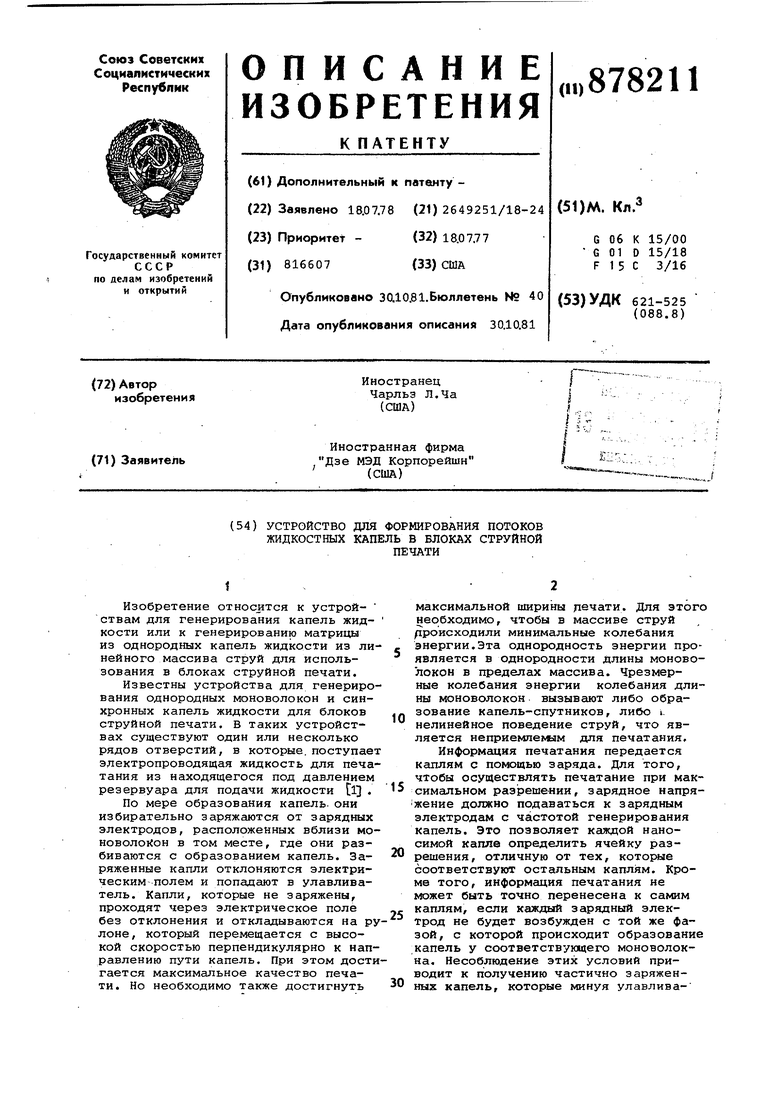

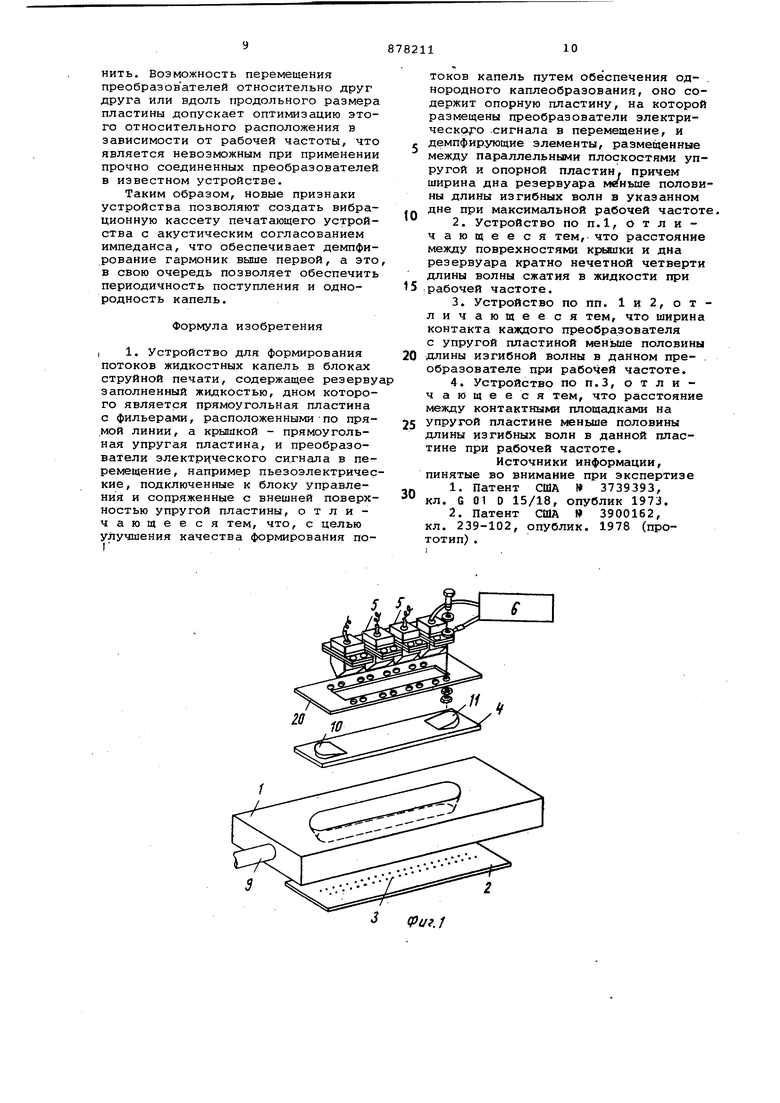

тель, откладываются в неправильных положениях на рулоне. Поэтому указанные устройства не могут работать при максимальной производительности, если капли во всех струях не будут генерироваться синхронно со связанными с ними передаваемыми зарядными импульсами. Это, в свою очередь, требует либо хронометрирования генерирования капель из каждого и любого моноволокна, либ контролирования генерирования капель таким образом, чтобы время или фаза генерирования- капель были заранее из вестны. Таким образом, необходимо возмуще ния для стимуляции капель прикладывать ко всем моноволокнам с общей амплитудой и синхронизированно. В выше упомянутом устройстве гене рирование капель происходит по метод бегущей волны. Этот метод имеет огра ничения как с точки зрения ширины пе чатания, так и со стороны качества печати. Серия бегущих волн распространяется вдоль длины пластины с отверстиями, и струи стимулируются по мере их выхождения. Однако распространение волн сопровождается рассеянием энергии, что вызывает постоянно удлинение моноволокон струй вдоль ма сива. Иногда колебания длины моноволокон становятся чрезмерными и дос тигается максимальная полезная ширина печатания. Причина ограничения вышеуказанного метода заключается в недостаточном качестве печати, так как в этой системе различные струи не генерируют капли одновременно, а между ними существует известное соотношение по фазе. Таким образом,система может теоре тически работать с лучшим разрешение но при этом каждый канал должен быть оборудован контуром для сдвига фаз, что требует большого количества эле тронного оборудования и на практике трудно достигаемого из-за неп:ред сказываемого колебания длины волны у пластины и следовательно, из-за ошибки в фазах, что вызывается неоднородными границами пластины с от верстиями. Даже в том случай, если достигается такая синхронизация, на лучшее качество печатания всеЖе не имеет места в связи с тем фактом что квадратная матрица капель не мо жет быть образована бегущей волной. Таким образом, подобные системы рабсагают с одной пятой или одной четвертой долей от максимального тео ретического разрешения. Известно также устройство для формирования капель, в котором одно временно генерируются однородные моноволокна и капли в ряде струй, в этом устройстве используются плас|ТИНы с отверстиями, расположенные в нижней части резервуара с печатной краской. Изменения давления прйвыталкивании печатной краски из отверстий индуцируются гибкой пластиной, расположенной на расстоянии от поверхности пластины с отверстиями, но в пределах резервуара с печатной краской 2}. Множество преобразователей элек- трического сигнала в перемещение пьезоэлектрических преобразователей установлены на поврехности пластины, так ;что, когда одновременно возбуждаются, они создают поперечный изгиб вдоль длины пластины с созданием равномерного распределения давления в жидкости над отверстиями и эта однородность в размерах моноволокон и капель создается при выходе их из отверстий. Однако в таком устройстве необходимо установить значительное число пьезоэлектрических преобразователей, что приводит -к усложнению конструкции. Другой недостаток заключается в образовании щели у каждого конца пластины, так как пластина, находящаяся под давлением, располагается в пределах самого резервуара, т.е. находится по обеим сторонам пластины. Это приводит к тому, что верх няя пластина вибрирует, изгибаясь вперед и назад. Однако при этом происходит образование вторичных волн в жидкости, проходящей сквозь отверстия. Это вызывает нежелательные возмущения в моноволокнах, что снижает однородность моноволокон и р азмера капель, а ухудшает эффективность передачи энергии от пластины, находящейся под давлением, к отверстиям. Наличие указанных щелей может вызывать и неоднородность распределения энергии вдоль пластины, а также ослабить возмущения, передаваемые пластиной жидкости. Цель изобретения - улучшение качества формирования потоков капель путем обеспечения однородного каплеобразования, Поставленная цель достигается тем, что в устройстве для формирования потоков жидкостных капель в.блоках струйной печати, содержащем резервуар заполненный жидкостью, дном которого является прямоугольная пластина с фильерами, расположенными по прямой линии, а крышкой - прямоугольная упругая пластина, и преобразователи электрического сигнала в перемещение, например пьезоэлектрические, подключенные к блоку управления и сопряженные с внешней поверхностью упругой пластины, установлена опорная пластина, на которой размещены преобразователи электрического сигнала в перемещение , и демпфирующие элементы, размещенные между параллельными плоскостями упругой и опорной пластин, причем ширина дна резервуара меньше половины длины изгибны волн в указанном дне при максимальн рабочей частоте. Расстояние между поверхностями крыши и дна резервуара кратно нечет ной четверти длины волны сжатия в ж кости при рабочей частоте. Ширина контакта каждого преобразователя с упругой пластиной меньше половины длины изгибной волны в данном преобразователе при рабочей частоте. Расстояние между контактными пло щадками на упругой пластине меньше половины длины изгибных волн в данной пластине при рабочей частоте. На фиг.1 представлено.предлагаем9е устройство; на фиг.2 - то же, поперечный разрез; на фиг.З - пьезоэлектрический преобразователь/ на фиг.4 - пластина-крыи1ка, находящаяс под давлением, и пьезоэлектрические преобразователи; на фиг.5 - схема изображающая рекомендуемый тип . контакта между пьезоэлектрическими преобразователями и пластиной, находямейся под давлением. Устройство содержит резервуар 1, заполненный жидкостью, дном которого является прямоугольная пластина 2 с фильерами 3, расположенными по прямой линии, а крышкой - прянюугол ная упругая пластина 4, находящаяся под давлением. В устройство также входят преобразователи 5 электричес кого сигнала в перемещение, наприме пьезоэлектрические, подключенные к блоку б управления. Резервуар 1 выполнен в форме удлиненного отверсти в прямоугольном металлическом блоке с внутренними коническими боковыми стенками 7 и 8 (фиг.2). Жидкость по дается в резервуар по трубке 9 под заранее установленным давлением и полностьрю его .заполняет. Пластина 2 жестко крепится к резервуару, а ее толщина выбирается из условия отсутствия ее вибрации при колебаниях давления жидкости в резервуаре. Крышкой коллектора является упругая пластина 4, являющаяся достаточно гибкой для деформации её перпендикулярно ее продольной оси под действием преобразователя 5. Она жес ко прикреплена к краю резервуара 1 так, что только ее часть, находя115аяся под давлением, может изгибаться под действием преобразователей 5. К верхней поверхности пластины 4 крепится пара демпфирующих элементов 10 и 11, изготовленных из относительно упругого материала, такого как полиуретан. Преобразователи один из которых показан на фиг.З, например, представляют собой пьезоэлектрические преобразователи, хотя могут быть использованы и другие тип электроакустических преобразователей Так, например, можно пользоваться магнитострикционными преобразователями, электродинамическими или электростатическими преобразователями. Каждый преобразователь 5 состоит из верхней ограничивающей пластины 12, пары керамических преобразователей моды толщины 13 и 14, пластины 15 для монтажа, которая является электродом для преобразователей 13 и 14, упругих элементов 16, которые являются диэлектриками, и элемента 17для передачи усилия. Каждый преобразователь 5 крепится болтом 18, который является электродом преобразователей 13 к 14. Ряд верхних ограничивающих пластин 12 должен иметь более высокий акустический индекс, чем элетдант 17 для передачи усилия, для того, чтобы увеличить передачу, усилия к пластине 4. Элемент 17, передающий усилие,для каждого преобразователя может быть самой различной конфигурации. Упругость элементов 16 должна предотвращать появление бегущей волны в пластине резервуара и оказывать благоприятное влияние на вьщавливание капель из отверстий. Преобразователи 13 и 14 возбуждаются под действием центрального электрода, т.е. пластины 15 и болта 18под действием элементов 16, таким образом, что ряд преобразователей 5 может быть активирован одновременно. Как показано на фиг.4, преобразователи расположены на равном расстояний вдоль продольной оси симметрии верхней поверхности пластины 4, находящейся под давлением, и их контактные площадки 19 отделены расстоянием друг от друга. На практике расстояние Г имеет довольно важное значение и оно должно быть меньше половины длины Л/2 изгибных волн в fuiacTHHe при рабочей частоте.Это необходимо для того,чтобы ,больше снизить возможный потенциал для интенсифицирующих стоячих волн между смежными и более отдаленными, друг от друга преобразователями 5. То же cciMoe требование относится к ширине W контакта каждого преобразователя с упругой пластиной, т.е. ширина должна быть существенно меньше половины длины изгибной волны в преобразователе 5 при рабочей частоте. Это снижает возможность интерференции со стороны отраженных волн или искажений за счет этих волн в пределах данного преобразователя. Несмотря на то, что поперечный размер контактной площадки преобразователя 5,т.е. размер по ширине,пластины 4, не имеет столь критического значения, как ширина W, предпочтительно, чтобы он был меньше половины длины изгибных волн в пределах данного преобразователя при рабочей частоте. Следует отметить, что на практи,ке расстояние D и ширина W мотут быть приближены к половине длины из гибной волны без существенного нения однородности энергии, а следовательно, и однородности длины мо новолокон. На фиг.5 представлено рекомендуе мое положение контактных площадок 1 Необходимо, чтобы вдоль продольной оси пластины -4 имелся линейный контакт. Однако может быть и точечный контакт или контакт по площади прям угольного сечения, если это необходимо для индивидуального варианта. Для исключения перманентной связ между преобразователями и пластиной 4 в устройство введена опорная плас тина 20. В случае широкополосных стимулирующих устройств расстояние между нижней поврехностью пластины 4 и верхней поверхностью пластины 2 с отверстиями, т.е. высота Н резервуа ра 1 для жидкости, не имеет критиче кого значения и может быть настолько малым,насколько это позволяет гидродинамика. Для узкополосных сти мулирующих устройств оно должно быт кратно нечетной четверти длины волн сжатия в жидкости при рабочей частоте. Это обеспечивает размещение пластины с отверстиями в узловой плоскости, в которой амплитуда вибраций Б основном затухает. Пластина 2 с фильерами-отверстиями является жесткой. Для этого параметры внутренних стенок резерву ара в месте пересечения с верхней поверхностью пластины 2 в, основном меньше половины длины изгибных волн в пластине 2 при максимальной рабочей частоте. Это необходимо, чтобы снизить и довести до минимума распространение интерферирующих волн в пределах пластины 2. При работе, все преобразователи 5 возбузкдаются при соответствующей частоте для создания однородной сер капель, выходящих из фильер 3. Каждый преобразователь возбуждается электрическими импульсами, поступаю щими к обоим элементам 13 и 14. Поскольку преобразователи одновременно периодически возбуждаются они заставляют передающие элементы 17 | згибать пластину 4 и вниз по положениям штриховых линий, показан ных на фиг.2. В связи с тем, что нижняя поверхность пластины 4 находится в контакте, с верхней поверхностью жидкости в резервуаре,волны сжатия распространяются в жидкости передаются жидкости, выбрасываемой отверстий, с формированием однородн моноволокон и капель. Необходикю одновременно и с равной амплитудой возбуждать все преобразователи 5 вдоль длины пластины 4. Для этого рекомендуемый метод возбуждения массива преобразователей 5 заключается в работе вне резонанса, несмотря на то, что резонансное возбуждение является более эффективным и легче достижимо. Причина этого заключается в том, что на практике резонансная частота преобразователей может быть несколько отличной из-за колебания различных физических параметров сборки преобразователя. Однако как амплитуда, так и фаза колебаний зависят от частоты. Когда преобразователи имеют сходную, но не точно одинаковую резонансную частоту, приводятся одновременно в действие при данной частоте, например при резонансной частоте одного из преобразователей, то другие преобразователи данного массива будут подавать сигналы различных амплитуд в различные моменты времени, отличные от тех, которые имеют мегто для резонансно работающих преобразователей. Величина различий зависит от ширины полосы резонансных частот : чем уже полоса, тем больше различие между величинами Однако амплитуда я фаза становятся относительно независящими от частоты, если преобразователь работает вне резонанса, так как при этом происходит более равномерное распределение фаз вдоль поверхности пластины 4 вследствие работы преобразователей на уровне выше или ниже их резонансной частоты. При таких частотах наблюдается большая однородность амплитуды и фазы, подаваемых к прибору, и, несмотря на то, что потери энергии велики из-за работы преобразователей вне резсянанса, это компенсируется подачей большого количества энергии. Однако, преимущество, достигаемое при равномерной и синхронной подаче усилия, вполне компенсирует такую повышенную трату .энергии. При создании периодического контакта между нижним краем нижних фильеров 3 и верхней поверхностью пластин 4. с помощью пластины 20 достигаются существенные преимущества,, так как в этом случае отсутствует однородность слоев клея для крепления множества преобразователей к пластине в известном устройстве периодические контакты позволяют создать более равномерное распределение энергии . Кроме того, после продолжительных периодов использования преобразователь может выйти из строя и если преобразователь : приклеен к поверхности пластины, то чрезвычайно трудно его -заменить. Возможность перемещения преобразователей относительно друг друга или вдоль продольного размера пластины допускает оптимизацию этого относительного расположения в зависимости от рабочей частоты, что является невозможным при применении прочно соединенных преобразователей в известном устройстве.

Таким образом, новые признаки устройства позволяют создать вибрационную кассету печатающего устройства с акустическим согласованием импеданса, что обеспечивает демпфирование гармоник выше первой, а это в свою очередь позволяет обеспечить периодичность поступления и однородность капель.

Формула изобретения

I 1. Устройство для формирования потоков жидкостных капель в блоках струйной печати, содержащее резерву заполненный жидкостью, дном которого является прямоугольная пластина с фильерами, расположенными по прямой линии, а крышкой - прямоугольная упругая пластина, и преобразователи электрического сигнала в перемещение, например пьезоэлектрические, подключенные к блоку управления и сопряженные с внешней поверхностью упругой пластины, отличающееся тем, что, с целью улучшения качества формирования поГ

токов капель путем обеспечения од- . нородного каплеобразования, оно содержит опорную пластину, на которой размещены преобразователи электрического .сигнала в перемещение, и е демпфирующие элементы, размещенные между параллельными плоскостями упругой и опорной пластин, причем ширина дна резервуара меньше половины длины изгибных волн в указанном дне при максимальной рабочей частоте,

o

2.Устройство по п.1, о т л и чающееся тем, что расстояние между поврехностями крялыки и дна резервуара кратно нечетной четверти длины волны сжатия в жидкости при

5 рабочей частоте.

3.Устройство по пп. 1 и 2, отличающееся тем, что ширина контакта казкдого преобразователя

с упругой пластиной ь еньше половины

0 длины изгибной волны в данном пре- . образователе при рабочей частоте.

4.Устройство по п.3, отличающееся тем, что расстояние между контактными Ш1ощадкс1ми на упругой пластине меныве половины

5 длины изгибных волн в данной пластине при рабочей частоте,

Источники информации, пинятые во внимание при экспертизе

1.Патент США 3739393,

0 кл. G 01 D 15/18, опублик 1973,

2.Патент США 3900162, кл. 239-102, опублик, 1978 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйная печатающая головка | 1978 |

|

SU969179A3 |

| Струйное регистрирующее устройство | 1983 |

|

SU1205788A3 |

| Струйно-печатающее устройство | 1978 |

|

SU1098530A3 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ВЗАИМНОГО СКРЕПЛЕНИЯ ВНАХЛЕСТ ДВУХ ПАНЕЛЕЙ УПАКОВОЧНОЙ ТАРЫ | 1988 |

|

RU2061634C1 |

| УСТРОЙСТВО ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА АЭРОЗОЛИ | 2010 |

|

RU2430509C1 |

| ОПТИКО-АКУСТИЧЕСКИЙ ЧАСТОТНЫЙ ФИЛЬТР | 2000 |

|

RU2176411C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ НА ИЗГИБНЫХ КОЛЕБАНИЯХ ДЛЯ ГАЗОВЫХ СРЕД | 1995 |

|

RU2127474C1 |

| ПРОЦЕСС СОЗДАНИЯ НАНОВИБРАЦИОННОГО ПОКРЫТИЯ ДЛЯ МЕДИЦИНСКИХ УСТРОЙСТВ С ИСПОЛЬЗОВАНИЕМ НЕСКОЛЬКИХ ВИДОВ КОЛЕБАНИЙ ТОНКОГО ПЬЕЗОЭЛЕМЕНТА | 2005 |

|

RU2419395C2 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ РАБОТЫ В ГАЗОВЫХ СРЕДАХ | 1996 |

|

RU2115117C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ПРОИЗВОДСТВА МОНОВОЛОКОННОЙ НИТИ | 2016 |

|

RU2709920C1 |

М

Л

(риг.З

13 19 - J9 19 j (put, 5

Авторы

Даты

1981-10-30—Публикация

1978-07-18—Подача