(54) СПОСОБ РАЗДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА

1

Изобретение относится к области дисперсионного анализа и может быть использовано в различных областях техники для разделения частиц по размерам и по плотности.

Известен ситовый метод разделения частиц по размерам который позволяет разделять .частицы крупнее 20 мкм путем просеивания через ,сита с различной величиной отверстий.

Указанный метод не позволяет разделять частицы, менее 20 мкм, имеющие одинаковый размер, но различную плотность.

Известен седиментационный метод разделения частиц 2, который при использовании центрифуг позволяет разделять частицы произвольного размера.

Однако, этот метод весьма трудоемок, длителен, так как разделение необходимо производить многократно. При седиментационном разделении воз. можно слипание (агрегатирование частиц, а также загрязнение частиц веществами, содержащимися в жидкости, в которой производят разделение.

Наиболее близким к предлагаемому по технической сущности является способ определения распределения по вели чине частиц сыпучего материала ГЗ. НА ФРАКЦИИ

Указанный способ заключается во введении сыпучего материала с постоянной скоростью в текущий также с постоянной скоростью поток жидкости транспортирующую среду и улавливании разделенных частиц сборником. Материал вводят в направлении, перпендикулярном потоку жидкости, а скорость выбирают такую, что путь, пройденный частицами в направлении, перпендикулярном направлению течения потока, зависит от величины кинетической энергии, приобретаемой частицами при их введении в поток. По течению происходит осаждение частиц в секции сборника и распределение их по классам крупности. Концентрацию осевших час-. тиц определяют по величине поглощения излучения, направленного перпендикулярно плоскости, пересекающей сборник материала и приблизительно перпендикулярной направлению движения частиц в сборниках.

Указанный способ обладает рядом недостатков. Он не позволяет отделять мелкодисперсный порошок (менее 1 мкм), так,как такой порошок практически не будет оседать в потоке жидкости. В жидкости очень велика вероятность агрегирования частиц даже при низкой

их концентрации, что приводит к ух;у,цшению качества разделения порошка. Устройство, предложенное для реализации способа, является сложным и дорогим. Способ малопроизводителен и поэтому используется лишь для дисперсионного анализа, а не для разделения порошка на фракции;.

Целью изобретения является повьлпевне эффективности разделения.

Поставлен ая цель достигается тем, что в способе разделения сыпучего материала на фракции, заключающемся в подаче порошка в канал с транспортирующей средой и yJ aвливaнии разделенных фракций многосекционным сборником, транспортирующую среду создают формированием импульсного газового поток-а, сыпучий материал вводят в канал перед подачей импульса в компактном виде, а сборник частиц переметают перпендикулярно движению потока со скоростью -1- , где 0 - длине сборника, а Г - время улавливания -астиц сборником.

Наличие импульсного газового по-тока, комиактньай вид навески иоропка позволяет уже непосредстве-ию в газовом потоке разд€;лить частицы по фракциям. Движегпю сборника перпендикулярно напрсхвлению движения части позволяет собрать з различные части сборника различные фракции порошка, Указапное зна-1ение скорости сборника обеспе -хивает максималь 5ое разделение фракций порошка при фикст рован.ной копстру хции сборг ика „

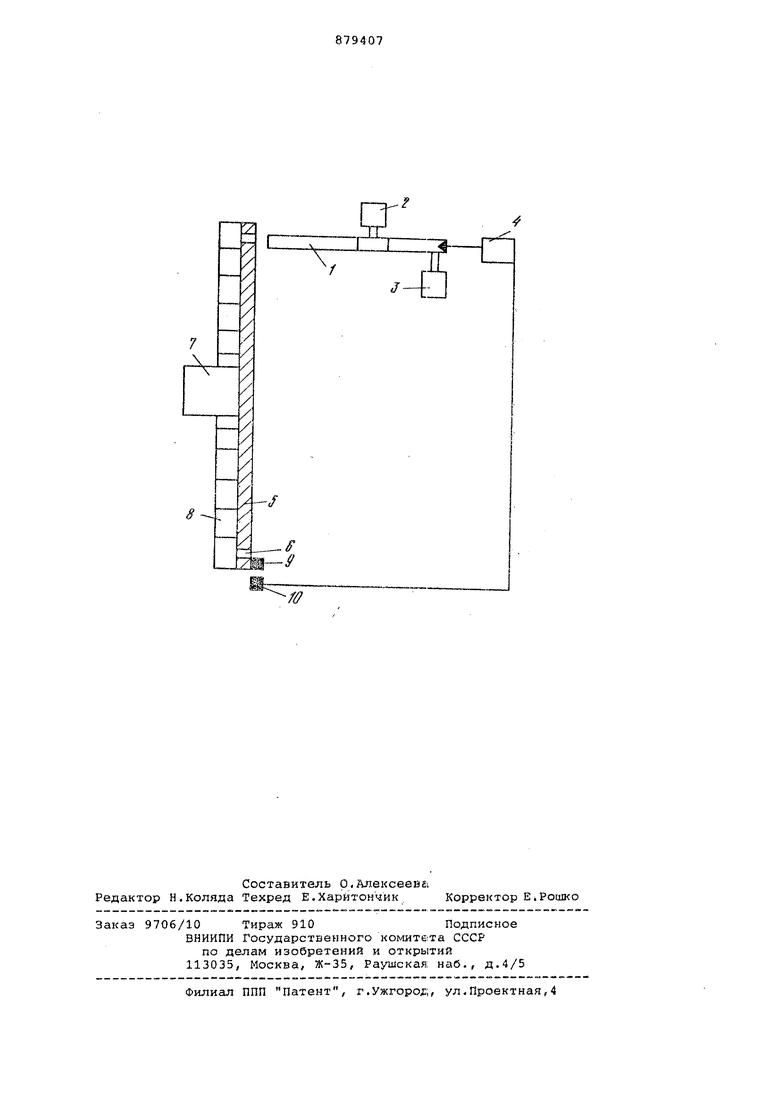

Предложепньи ; способ может быть реализован с помощью устройства, схематичес1си изображеньюго на чертеже .

Оно ВКЛОЧсЮТ блок фОрМИрОВс15 11Я

импульснохо г..ногофазного потока, состОЯщий из ствола 1, который соединен с дозатором разделяемой смеси частиц 2, дозатором детонирующей газовой с.меси 3 и блоком инициирования взрыва 4. Диск 5 сборника частиц с располомсенными по его периферии отверстиями б соединен с приводом его вращения 7. За калсдым из отверстий в диске закреплены ячейки 8 для сбора частиц одной фракции, причем ось каждого из отверстий при повороте диска совпгодает с осью ствола На периферии диска 5 закреплен датчик 9, имеется также неподвижный датчик 10, электрически соединел-шый с блоком 4 инициирования детонации газовой смеси.

Пример . Диск 5 разгоняют до заданной скорости, ири которой период вращения на 20-50% больше времени суа1ествования многофазного импульсного потока вилизи диска.

В ствол 1 подают смесь детонирующих газов, например, смесь пропанбутана с кислородом из дозатора 3

и порцию материала, который необ 07димо разделить из дозатора 2,

При вращении ддиска в моменты, когц дг1тчики 9 и 10 совмещают, на блок 4 пос;тупают импульсы. После заполнения с;твола L , в момент поступления на блок 4 оддного из импульсов с датчика 10, с инициатора взрыва в ствол 1 подается высоковольтный импульс, который вызывает искру и детонацию

; газо:-ой смеси.

Детонация распространяется от закрыто гО конца ствола в сторону диска 5. Разделяемый порогьюк вовлекается в поток и ускоряется быстрыми продукта ми детонации, следующими за детона.5 ционной волной.

D ;::тволе детонационной установки частицы порошка разде гяются по плотности и по размерам. 1аст1 цы, входящие в рггзные части двухфазного пото;зс-;рстия и собираться в различных aci ях c6opi-niKa частгпд.

Гри еди;ц;чном акте можно разде:1ЯТ1; нсбольшсо количество материала

- ПП ..;- -Tvn

имп льс 1сг-о потока и разделение произвсдят многократно при и терзале ме) импу-1:. сами 0,02-10 с.

рсдложегпым споссбом было г;.роизведспю разделение ::opo:iiKOB различных окис;лов, Еьлла изготовлек 1 установка, в которой 5 диаметром 40 см бьш из готовлс:н из дЮра,:п-1 толщ;-;ной 5 мм. 1Дцо;:г Kpiiji диска иа расстоягии 1 МГЛ

г;руг от друха : толщина сте;;ок ечеек 8} (5ыли 1зь:полнены отверстия диаметром по 30 мм, за которыми находились ячейки сборника частиц того же диаметра, глубиной 40 мм. Ячейки крепиjmcb к винтами. Расстояние от центра диска до центров отверстий было 18 см.

В качестве мотора 7 использовали коллеьггорный двигатель от насоса

Кгьма. Датчик 9 был выполнен из куспо /диаметру стороне диска закрепляли противозес из ал оминия той же массы, 3 качестве датчика. 10 использовали IcaTyiuKy индуктивности без сердечника. В качестве блока формирования им17ульсного потока использовапи детонацис-нно-газовую установку, которая состояла из ствола 1, выпслненного

из нержавеющей стали, длиной 200 мм и внутренним диаметром 20 М14 с толщиной сте1-п- и 3 t-j-л. Дозатор газов включал баллоны с газа:-4и и тарельчатые электромагнитные клапаны. Дозатор порошка представлял собой крыпьчатку, соединенную с бункером с порошком. Блок инициирования ззрыва 4 включал автомобильную свечу, расположенную внутри ствола, ключ который замыкался, когла. ствол был заполнен газом и порошком, импульсный усилитель, импульсный ключ и ждущий мультивибратор , Перед работой по разделению порош ка каждой фракции сверху на диск отверстиями закрепляГли лист рентгеновской пленки и разгоняли диск до линейной скорости около 20 м/с и производили 5-10 выстрелов. При этом на рентгеновской пленке образуется полоса значительно меньшая по длине окружности (l/Ji часть окружности) . Затем рентгеновская пленка снимаетс и диск ускоряется до скорости в п раз больше чем при определении врем ни взаимодействия, обычно линейная скорость на оси отверстий составля 10-120 м/с (для различных порошков) Производится от нескольких десятков до нескольких сотен тысяч выстрелов в зависимости от количества порошка которое нужно разделить. Установку использовали для разде ления порошка окиси алюминия ГОСТ 3647-71 с грануляцией 10, 20, 40 мкм. После разделения удалось по лучать порошки, в которых.содержание частиц, имевших размер в два и более раз отличавшийся от среднего, уменьшилось более чем в 1000 раз. Порошки использовали для получения плат для электротехнических изделий специального назначения, что позволило существенно повысить их качест teo, а также для получения покрытий, Что позволило улучшить качество покрытий (увеличить их электрическую прочность). Предложенный способ применялся также для разделения П9 размерам и по химическому составу порошков на основе Crrj OojZrO и др, Производилос отделение платиновой стружки от дру гих металлов - меди, никеля, алюмин Предложенный способ позволяет с высокой эффективностью производить разделение частиц по размерам и по плотности. Применение детонационногазовой установки позволяет разрушить, агрегаты частиц, что позволяет также повысить качество разделения. Процесс единичного разделения очень короток . Предложенный способ и устройство для его реализации позволяет разделять материалы в количестве от долей миллиграммов до сотен килограммов . Предложенный способ может быть использован также для анализа дисперсного состава различных супычих. материалов . При этом наблюдается высокая экспресность метода. Формула изобретения Способ разделения сыпучего материала на фракции, заключающийся в подаче порошка в канал с транспортирующей средой и улавливании разделенных фракций многосекционным сборником, отличающийся тем, что, с целью повышения эффективности разделения, транспортирующую среду создают фopмиpoвaниe импульсного газового потока, сыпучий .материал вводят в канал перед подачеП импульса, а сборник частиц перемещают перпендикулярно движению потока со скорость 0 / где г - длина сборника, а t -время улавливания частиц сборником. 2. Способ по п.1, о т л и ч а ю щ и и с я тем, что импульсный газовый поток создают продуктами детонации газовых смесей. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 373089, кл. С, 01 N 15/00, 1969, 2.Авторское свидетельство СССР 613229, кл. Q 01N 15/00, 1976. 3.Патент ФРГ № 2304879, кл. а 01 N 15/02, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидравлической классификации сыпучих материалов | 1977 |

|

SU856561A1 |

| КЛАССИФИКАТОР | 1992 |

|

RU2061553C1 |

| Способ детонационного нанесения покрытий и устройство для его осуществления | 1978 |

|

SU747010A1 |

| Классификатор дисперсных материалов | 1979 |

|

SU944683A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЧАСТИЦ В ЭЛЕКТРИЧЕСКОМ ПОЛЕ | 1991 |

|

RU2024320C1 |

| СПОСОБ КЛАССИФИКАЦИИ УЛЬТРАДИСПЕРСНЫХ И НАНОЧАСТИЦ ПО РАЗМЕРАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1979 |

|

SU915485A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТОНАЦИОННОГО БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА МЕДИЦИНСКИЙ ИМПЛАНТАТ | 2014 |

|

RU2557924C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ДЕТОНАЦИОННОГО УСКОРЕНИЯ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506341C1 |

Авторы

Даты

1981-11-07—Публикация

1979-10-01—Подача