Изобретение относится к области получения покрытий газотермическим напылением, которые могут использоваться в машиностроении, энергетике, химической и других отраслях промышленности.

Наиболее близким к изобретению является способ нанесения покрытий из различных материалов, заключающийся в нагреве и разгоне частиц порошка в закрытой с одного конца трубе смесью детонирующих газов, например, ацетилена и кислорода, и напылении их на различные детали подложки.

Данный способ осуществляют устройством для детонационного напыления, включающем ствол с присоединенными к нему блока подачи газов, напыляемого порошка и инициирования детонации.

Однако в этом случае для напыления используется смесь газов, способная детонировать. Взрывоопасность существенно ограничивает возможности процесса, требует применения целевого комплекса мер безопасности, в частности, специальных помещений, что приводит к увеличению себестоимости покрытий. Параметры детонационной волны и химический состав продуктов детонации можно варьировать лишь в сравнительно узких пределах, что ограничивает технологические возможности известного способа. Кроме того, применяемые при детонационном напылении газы обычно смесь ацетилена с кислородом, являются достаточно дорогими.

Цель изобретения улучшить условия техники безопасности и расширить технологические возможности процесса.

Это достигается тем, что в способе, включающем нагрев порошка и напыление его на подложку ударной волной, последнюю инициируют созданием в реакционном пространстве зон низкого и высокого давления, причем порошкообразный материал помещают в зону наиболее низкого давления, расположенную в непосредственной близости от подложки, после чего газовые зоны сообщают между собой в течение времени не превышающего d/Vзв, где d диаметр зоны, Vзв скорость звука в газе до соединения зон, причем давление газа в зоне высокого давления больше

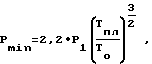

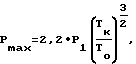

Pmin= 2,2·P и меньше Pmax= 2,2·P

и меньше Pmax= 2,2·P где Р1 давление газа в зоне с наиболее низким давлением;

где Р1 давление газа в зоне с наиболее низким давлением;

Тпл температура плавления напыляемого материала;

Тк температура кипения или сублимации напыляемого материала;

То температура порошка до соединения зон.

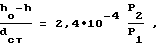

Способ реализуется с помощью устройства, включающего ствол с присоединенными к нему блоками подачи газа и напыляемого материала, которое дополнительно снабжено блоком для разделения ствола по крайней мере на две зоны, выполненным из газонепроницаемой перегородки, установленной перпендикулярно оси ствола с механизмами крепления и перемещения, а блок подачи газа снабжен источником высокого давления, при этом газонепроницаемая перегородка выполнена в виде ленты из фольги, ширина которой превосходит диаметр ствола, а механизм ее крепления и перемещения выполнен в виде двух барабанов. Лента снабжена прорезями, выполненными на одинаковом расстоянии друг от друга глубиной h при отношении толщины непрорезанной части фольги к диаметру ствола 2,4·10-4

2,4·10-4 где hо толщина фольги;

где hо толщина фольги;

Р1 давление газа в зоне низкого давления;

Р2 давление газа в зоне высокого давления.

За счет наличия в стволе зон с различным давлением и соединения их за время менее dст/Vзв можно получить в зоне с более низким давлением ударную волну, которая распространяется со скоростью VB от границы раздела зон. Задавая различный перепад давления на границе зон P2/P1, можно получить в месте, где помещен порошок, газовый поток с практически любой температурой Т, распространяющийся с высокой скоростью V2 за ударной волной. Изменяя состав газа, подаваемого в ствол, можно в широких пределах изменять химический состав газового потока, ускоряющего и нагревающего напыляемый материал. При этом используются не взрывоопасные газы, например, воздух или азот. Все перечисленные отличительные признаки позволяют обеспечить безопасность работы и расширение технологических возможностей.

Ствол может быть разделен на несколько зон, причем давление в каждой из них должно быть постоянным, но уменьшаться по мере приближения к открытому концу ствола. Давление в зоне низкого давления может быть равно атмосферному или меньше. Наиболее простым для реализации способа является использование открытого конца ствола, причем порошок загружается именно в эту часть ствола, при этом порошок располагают от границы раздела зон на расстоянии больше dст (диаметра ствола), но меньше l2/2 (l2 длина зоны высокого давления). При несоблюдении этих параметров не устанавливается устойчивой ударной волны.

Расширение технологических возможностей заключается в том, что в отличие от метода детонационного напыления скорость газового потока, ускоряющего частицы, можно регулировать в интервале от 10-ков до 10-ков тысяч метров в секунду, а температуру этого потока в интервале от сотен до десятков тысяч градусов К. В то время, как при детонационном напылении скорость потока изменяется в интервале от 500 до 1400 м/c, а температура в интервале 2000-4500 К, т.е. интервал во много раз уже.

Состав газов в потоке также весьма различен. При детонационном напылении состав газов можно изменять лишь в узком интервале состава. В случае данного способа состав газа может быть любой в зависимости от тех физико-химических процессов, которые желательны при напылении и соответственно можно получать покрытия различные по составу.

Так, например, при напылении предложенным способом порошка алюминия можно, изменяя состав газа, изменять состав покрытия. Так, используя для напыления азот, удается получать покрытия, почти полностью состоящие из алюминия. При использовании для напыления кислорода удается получить покрытия, почти полностью состоящие из окиси алюминия, причем по свойствам эти покрытия даже превосходят покрытия, полученные детонационным напылением, в частности, по пористости и газопроницаемости (см. таблицу).

Предложенное устройство для осуществления способа изображено на чертеже.

Оно включает открытый с одного конца ствол 1, разделенный перегородкой 2 на две части, выполненной из металлической фольги, которая намотана на два барабана 3 и крепится между фланцами 4, блок подачи газов 5, соединенный с источником повышенного давления 6 и со стволом 1 через трубопровод 7 и вентиль 8, дозатор напыляемого порошка 9, соединенный со стволом трубкой 10, тонкостенную полочку 11, на которой располагается навеска напыляемого порошка 12. Кроме того, на фиг. показана обрабатываемая деталь 13 с напыленным слоем 14.

Устройство работает следующим образом.

В части ствола 1, соединенной с источником повышенного давления 6, открывая вентиль 8, через трубопровод 7 подают сжатый газ до тех пор, пока перепад давления не будет достаточен для разрыва фольги.

После разрыва перегородки 2 от места, где была расположена перегородка, к открытому концу ствола 1, распространяется ударная волна со скоростью VB, а за ней газовый поток, скорость и температура которого зависят от величины давления Р2.

Порошок 12, расположенный перед разрывом фольги 2 на тонкостенной полочке 11, ускоряется и нагревается потоком горячих газов и напыляется на деталь-подложку, в результате чего формируется пятно из напыляемого материала толщиной несколько мкм.

Для получения покрытия нужной толщины производят многократное напыление. При необходимости подложку перемещают.

П р и м е р 1. Открытую с одного конца трубу из нержавеющей стали длиной 2 м и диаметром 30 мм выполняли из двух одинаковых по длине частей. В качестве перегородки использовали алюминиевую фольгу толщиной 0,5 мм. Лента имела ширину 60 мм и была намотана на два одинаковых барабана. На расстоянии 60 мм друг от друга на фольге были выполнены прорези на глубину 0,4-0,6 ее толщины (h 0,2 мм). Ленту закрепляли между фланцами так, чтобы геометрический центр прорези располагался вблизи оси ствола. В качестве источника повышенного давления использовали баллон с азотом, находящимся под давлением 90-140 кгс/см2. Газ в закрытую часть ствола напускали медленно через небольшое отверстие в вентиле. Разрыв фольги происходил при перепаде давления 45±0,5 атм, Рmin 1 атм, Рmax 64 атм, после чего вентиль закрывали, разбирали фланцевое соединение и перемещали фольгу, поворачивая барабаны на 60 мм. После этого ленту опять закрепляли между фланцами и напыление повторяли. Ствол располагали горизонтально. Дозатор представлял собой воронку из нержавеющей стали, ввинченную в ствол с герметичной трубкой. Для напыления использовали алюминиевый порошок (>99% Al) грануляцией ≈100 мкм, который в количестве около 0,2 г засыпали через трубку на полочку, выполненную из листа нержавеющей стали толщиной 3 мм и шириной 30 мм. В результате единичного выстрела формировалось покрытие из алюминия с примесью 5-8% окислов алюминия толщиной 5-10 мкм. Покрытие имело низкую пористость <2% и газопроницаемость, адгезия 300 кгс/см2.

П р и м е р 2. Покрытия получали при тех же условиях, что в примере 1, и из того же порошка, но в качестве источника повышенного давления использовали баллон с кислородом. Получали покрытия, которые состояли из смеси окиси алюминия 90-95% и алюминия 5-10% Покрытия обладали высокой износостойкостью. Пористость покрытий составляла около 3% адгезия выше 300 кгс/см2.

П р и м е р 3. Для напыления использовали порошок меди грануляцией 50 мкм в количестве 0,2 г на выстрел. Температура плавления меди 1350 К, температура кипения 2700 К. В соответствии с расчетными формулами в зоне высокого давления, давление должно быть ≈50 атм. Толщина фольги ho 0,5 мм, глубина прорезей h должна быть 0,15 мм. Исследования показали, что пористость медных покрытий, полученных при указанных выше условиях и давлении Р2 50±5 атм менее 2% адгезия выше 300 кгс/см2.

П р и м е р 4. Получение никелевых покрытий.

Для напыления использовали порошок никеля грануляцией 20 мкм в количестве 0,2 г на выстрел. Температура плавления никеля 1730 К, температура кипения 3000 К, Рср 62 атм. Для алюминиевой фольги толщиной 1 мм получаем h 0,55. Давление при выстрелах 70±10 атм. При указанных условиях были получены покрытия из никеля с пористостью около 2% и с прочностью сцепления выше 300 кгс/см2.

Большая безопасность способа по изобретению и его более широкие технологические возможности при сохранении высокого качества покрытий позволяют широко использовать изобретение для получения разнообразных покрытий, применяющихся в различных областях народного хозяйства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2383655C2 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 1977 |

|

RU671087C |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329104C2 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2587370C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ДЕТОНАЦИОННОГО УСКОРЕНИЯ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506341C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТОНАЦИОННОГО БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА МЕДИЦИНСКИЙ ИМПЛАНТАТ | 2014 |

|

RU2557924C1 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННО-ГАЗОВОГО НАПЫЛЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1977 |

|

SU669542A1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2234978C1 |

| ЛАБИРИНТНОЕ УСТРОЙСТВО ПОДАЧИ ГАЗА И СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАТНОЙ ВСПЫШКИ В ДЕТОНАЦИОННОЙ ПУШКЕ | 1996 |

|

RU2176162C2 |

и меньше

где P1 давление газа в зоне низкого давления;

То температура порошка до соединения зон;

Тпл температура плавления напыляемого материала;

Тк температура кипения или сублимации напыляемого материала.

где ho толщина фольги;

P1 давление газа в зоне низкого давления;

P2 давление газа в зоне высокого давления.

| Устройство для детонационного напыления | 1974 |

|

SU513728A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-11-10—Публикация

1979-10-22—Подача