Изобретение относится к области микроэлектроники и может быть использовано для напыления пленок различных материалов.

Известен способ получения тонкопленочных покрытий [1] заключающийся в испарении материала, формировании направленного к подложке потока напыляемого материала и осаждения покрытия на подложке.

Недостатком этого способа является невысокое качество получаемых покрытий из-за низкой адгезии покрытий к подложке.

Известен способ получения покрытий, включающий бомбардировку осаждаемого материала ионами плазмы газового разряда, формирование направленного к подложке потока напыляемого материала и осаждение покрытия на подложке [2]

Недостатком способа в ряде случаев также является невысокое качество получаемых покрытий из-за неудовлетворительной адгезии к подложке.

Цель изобретения получение высококачественных покрытий за счет повышения адгезии.

Поставленная цель достигается тем, что в способе получения покрытий, включающем испарение материала, формирование направленного к подложке потока осаждаемого материала и осаждение его на подложку, на осажденное покрытие воздействуют импульсным магнитным полем непосредственно или через промежуточную среду, обладающую высокой электропроводностью, причем на осажденное покрытие воздействуют импульсным магнитным полем амплитудой 20-28 кЭ и длительностью 120-130 мкс.

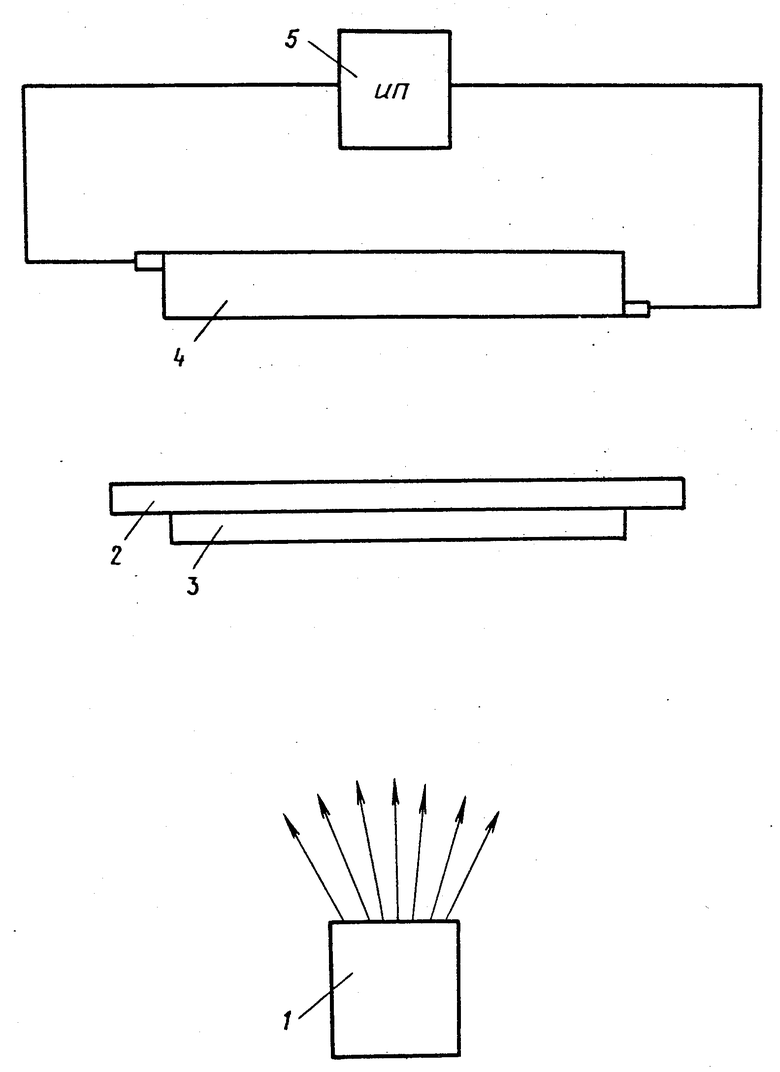

Изобретение представлено на чертеже.

Способ осуществляется следующим образом.

Произвольным способом испаряют наносимый материал 1 и формируют поток напыляемого материала, направленный к подложке 2, на которой охлаждают покрытие 3. При помощи источника питания 5 подают на индуктор 4, выполненный в виде спирали Архимеда, импульсное напряжение. Под действием импульса тока, протекающего по виткам индуктора 4, вокруг него образуется мощное импульсное магнитное поле. Под действием импульсного магнитного поля в покрытии 3, размещаемом около индуктора 4, возникают вихревые токи, которые, в свою очередь, создают свое магнитное поле. Результатом взаимодействия магнитного поля индуктора 4 и магнитного поля вихревых токов являются импульсные электромагнитные силы, вдавливающие покрытие 3 в подложку 2. Под действием импульса давления увеличиваются силы сцепления между покрытием 3 и подложкой 2, т.е. увеличивается адгезия получаемых покрытий. Кроме того, возникающие в покрытии вихревые токи являются источником интенсивного тепла, которое улучшает структурные и электрофизические свойства получаемых покрытий.

Процесс воздействия импульсным магнитным полем на покрытие может осуществляться как в вакууме, так и после выгрузки подложек с покрытием из вакуумной системы, причем подложка, на которой осаждают покрытие по предлагаемому способу, может иметь любую электропроводность.

Для получения достаточно толстых покрытий процесс нанесения покрытий и последующее воздействие на покрытие импульсным магнитным полем повторяют многократно.

Другое отличие предлагаемого способа заключается в том, что на осажденное покрытие воздействуют импульсным магнитным полем через промежуточную среду в случае осаждения материала с низкой электропроводностью.

При осаждении материала с относительно высоким удельным сопротивлением и воздействии на покрытие импульса магнитного поля возникающие в покрытии вихревые токи незначительны по величине. Поэтому индуцированное ими магнитное поле тоже незначительно, и величина импульса давления оказывается недостаточной, чтобы образовать прочное сцепление покрытия с подложкой.

Для того, чтобы усилить импульсное давление на покрытие, сначала воздействуют импульсным магнитным полем на промежуточную среду с высокой проводимостью. Промежуточную среду размешают между покрытием и индуктором. При этом под действием импульсного магнитного поля в промежуточной среде возникает значительный вихревой ток, и при взаимодействии его магнитного поля с магнитным полем индуктора индуцируется импульс давления, который через промежуточную среду воздействует на покрытие, увеличивая его адгезию.

Для исследования адгезии получаемых покрытий на кремниевые пластины с окисленной поверхностью сначала были нанесены с помощью плазменного ускорителя пленки молибдена толщиной приблизительно 1 мкм, а затем термическим испарением пленки алюминия толщиной приблизительно 2 мкм. После этого фотолитографическим методом создавались площадки определенного размера, к которым при помощи термокомпрессионной сварки присоединялись проволочные выводы, служащие для создания тянущего усилия. Оценка адгезии производилась по величине усилия, требующегося для отрыва пленки от поверхности, на которую она нанесена. Эта величина измерялась отградуированным динамометром. Величина усилия на отрыв от поверхности SiO2 пленок молибдена, не подвергнутых воздействию импульсного магнитного поля, составляла приблизительно 6 г.

Величина усилия на отрыв пленок молибдена, подвергнутых воздействию импульсного магнитного поля, превышала 8 г. В некоторых случаях происходил обрыв проволочного вывода, с помощью которого производился отрыв пленки. Величина амплитуды импульса магнитного поля (28 кЭ) и его длительность (120 мкс) определялись по осциллограмме тока, снимаемой с датчика Холла, помещенного в зону действия магнитного поля.

Выполненные измерения показывают, что адгезия пленок молибдена после воздействия на покрытие импульсного магнитного поля увеличилась не менее чем на 33%

Аналогичным образом определялась величина усилия, требующегося для отрыва пленок из алюминия. Эксперименты показали, что при величине амплитуды импульсного магнитного поля 20 кЭ и его длительности 130 мкс величина адгезии пленок из алюминия увеличилась на 25%

Таким образом, предложенный способ получения покрытий обладает следующими преимуществами:

1. Позволяет получать высококачественные покрытия с высокой адгезией. При воздействии на молибденовое покрытие импульсного магнитного поля величина адгезии повысилась на 33% на алюминиевое 25%

2. Способ обладает большой гибкостью, благодаря чему можно в широких пределах менять структурные и электрофизические свойства получаемых покрытий.

3. Способ позволяет получать достаточно толстые покрытия.

4. Применение предложенного изобретения в микроэлектронике для создания металлизации М-Д-М, М-Д-П структур повысит процент выхода годных изделий.

5. Способ может быть применен в других областях техники, например, в машиностроении, приборостроении, химии и т.д. где требуется получение высококачественных износостойких и антикоррозийных покрытий с высокой адгезией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ Cd-Ag-N НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2768068C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ SnO- InO-Ag-N НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2767326C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ ОКСИДА МЕДИ И СЕРЕБРА НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2018 |

|

RU2699486C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ ОКСИДА ЦИНКА И СЕРЕБРА НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2018 |

|

RU2699487C1 |

| УСТАНОВКА ВАКУУМНОЙ ОБРАБОТКИ И СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ | 2008 |

|

RU2472869C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСНЫХ ПЛЕНОК | 1991 |

|

RU2110604C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ Mo-C-Ag-N НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2768808C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ СЕРЕБРА, КАРБИДОВ ВОЛЬФРАМА И МОНОНИТРИДА ВОЛЬФРАМА НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2020 |

|

RU2750255C1 |

| Способ нанесения электроэрозионностойких покрытий на основе оксида кадмия и серебра на медные электрические контакты | 2017 |

|

RU2663022C1 |

| Способ нанесения электроэрозионностойких покрытий на основе оксида олова и серебра на медные электрические контакты | 2017 |

|

RU2663023C1 |

1. Способ получения покрытий, включающий испарение материала, формирование направленного к подложке потока осаждаемого материала и осаждение его на подложке, отличающийся тем, что, с целью повышения адгезии, на осажденное покрытие воздействуют импульсным магнитным полем непосредственно или через промежуточную среду, обладающую высокой электропроводностью.

2. Способ по п.1, отличающийся тем, что на осажденное покрытие воздействуют импульсным магнитным полем амплитудой 20-28 кЭ и длительностью 120-130 мкс.

| Плешивцев Н.В | |||

| Катодное распыление | |||

| - М.: Атомиздат", 1968, с | |||

| 336 | |||

| Гришин С.Д., Козлов Н.П | |||

| Применение плазменных ускорителей в технике | |||

| В сб | |||

| Плазменные ускорители | |||

| /Под общей ред | |||

| Л.А | |||

| Арцимовича и др | |||

| М., Машиностроение, 1973 | |||

| с | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

Авторы

Даты

1996-10-20—Публикация

1980-06-04—Подача