Изобретение относится к области строительных материалов, а конкретно к смесям для химически стойких бетонов на основе жидкого стекла, и может найти широкое применение при изготовлении несущих кислотощелочес тойких строительных конструкций, работака к в условиях воздействия сильно агрессивных жидких или газообразных сред, имеющих преимущественно кислую, нейтральную и щелочную . Известна кислотостойкая смесь из сырого дробленого перлита, которая з творяется раствором жидкого стекла о емной массой 1,35-1,45 1. Однако эти смеси имеют низкую или среднюю прочность при сжатии(290 600 кг/см). Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является бетонная смесь 2, включающая следующие компоненты вес.%: Тонкомолотый наполнитель 33-34 Заполнитель кислотощелог честойкий53-55 Жидкое стеклоОстальное Изделия, изготовленные из этой смеси, имеют высокую прочность на сжатие (1450-1550 кг/см), высокие коэффициенты стойкости в воде и кислогах (0,95 и 0,98, соответственно) и среднюю щелочестойкость (коэффициент стойкое- ти при кипячении в 5%-ном NaOH в течение 36 ч - 0,73). Недостатком этой смеси является недостаточно высокая щелочестойкость изготовленных из нее изделий и необходимость термообработки изделий тфи 170-180%. Целью изобретения является снижение температуры термообработки и увеличения щелочестойкости. Поставленная цель достигается тем, что бетонная смесь, включающая жидкое стекло, кислотощелочестойкий заполнитель и тонкомолотый наполнитель. содержит в качестве заполнителя квар цевый песок и в качестве наполнителя отходы молибденового производства, при следующем соотношении компонентов, вес.%: Кварцевый песок , 53-55 Отходы молибденового производства 33-34 Жидкое стекло Остальное Совокупность известных и новых признаков позволяет получить положительный эффект, выражающийся в улучшении физико-механических свойств из делий и конструкций, изготовленных из этой смеси Сповышение коэффициента щелочестойкости да 11-13%), и улу

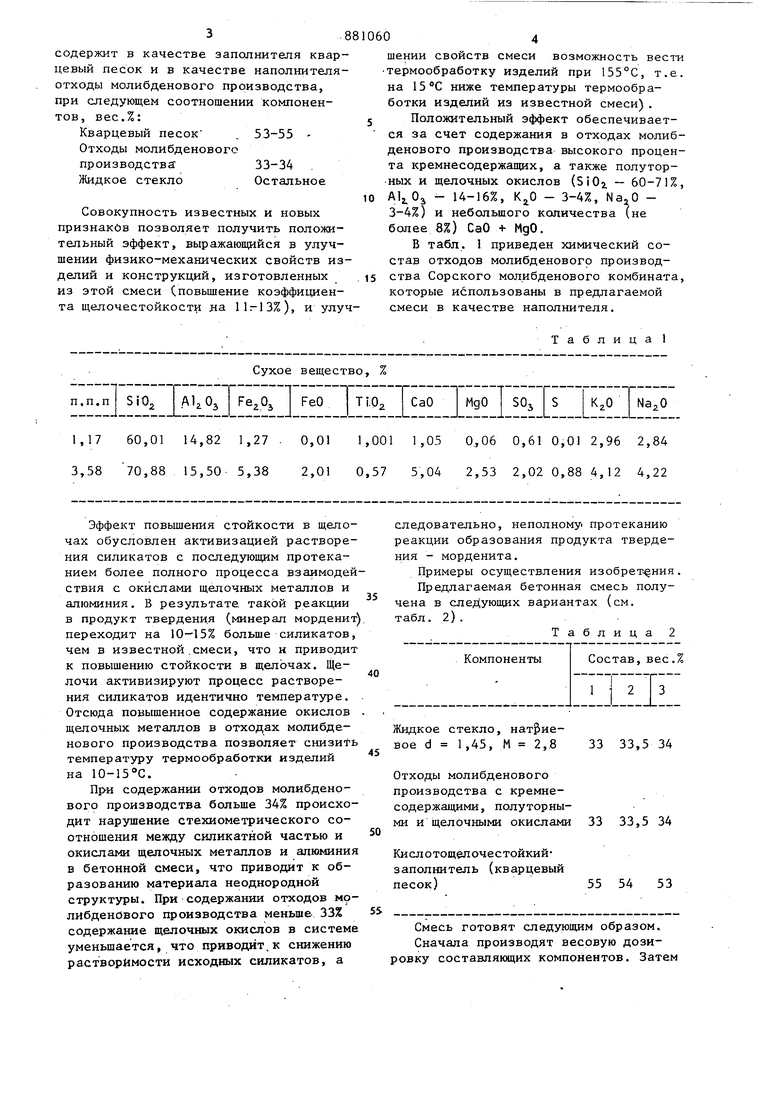

Сухое вещество, % п.п.п SiO .А1г.0з FeO Ti.O 1,17 60,01 14,82 1,27 . 0,01 1,001 3,58 70,88 15,50 5,38 2,01 0,57 4 шении свойств смеси возможность вести термообработку изделий при 155°С, т.е. на ниже температуры термообработки изделий из известной смеси). Положительный эффект обеспечивается за счет содержания в отходах молибденового производства высокого процента кремнесодержащих, а также полуторных и щелочных окислов (SiOj - 60-71%, - 14-16%, К,0 - 3-4%, NajO 3-4%) и небольшого количества (не более 8%) СаО + МдО. В табл. 1 приведен химический состав отходов молибденового производства Сорского молибденового комбината, которые использованы в предлагаемой смеси в качестве наполнителя. Таблица 1 СаО MgO SC S I 1,05 O.,06 0,61 0,01 2,96 2,84 5,04 2,53 2,02 0,88 4,12 4,22

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь для изготовления химически стойких конструкций и изделий | 1977 |

|

SU882965A1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| Кислотоупорная бетонная смесь | 1982 |

|

SU1081146A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 2013 |

|

RU2526452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| Бетонная смесь | 1986 |

|

SU1413081A1 |

| Бетонная смесь | 1980 |

|

SU903339A1 |

| Полимерсиликатная композиция для изготовления кислотоупорного бетона | 1979 |

|

SU863547A1 |

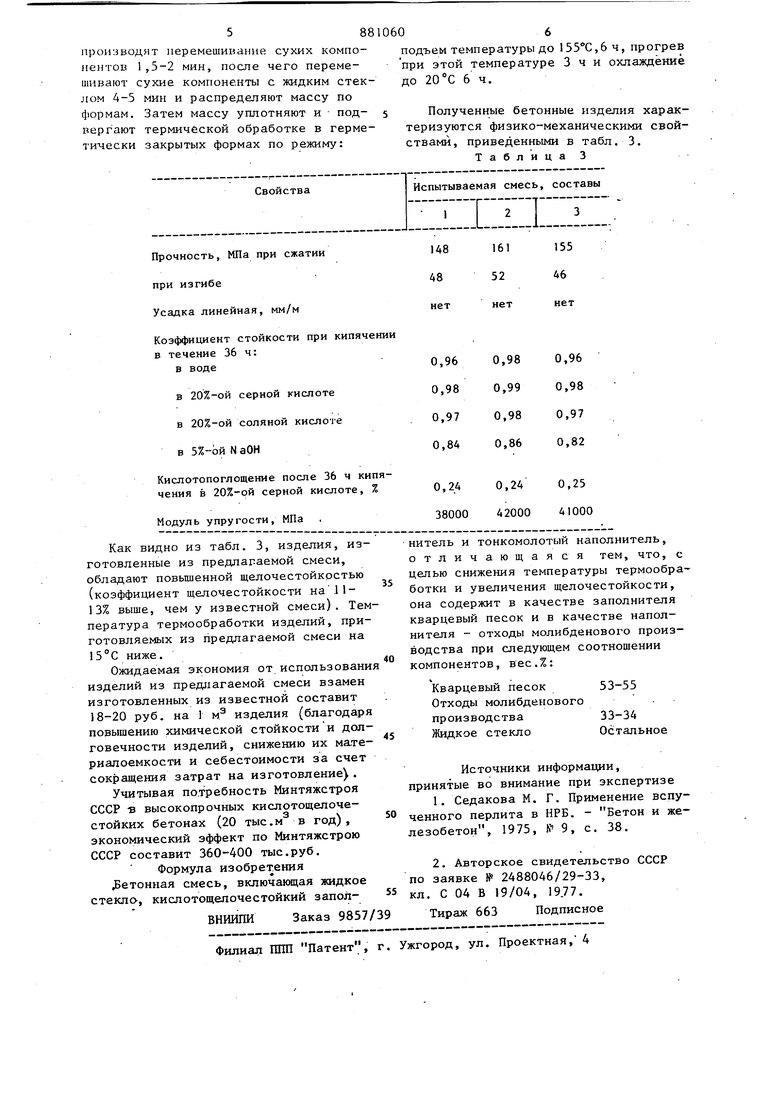

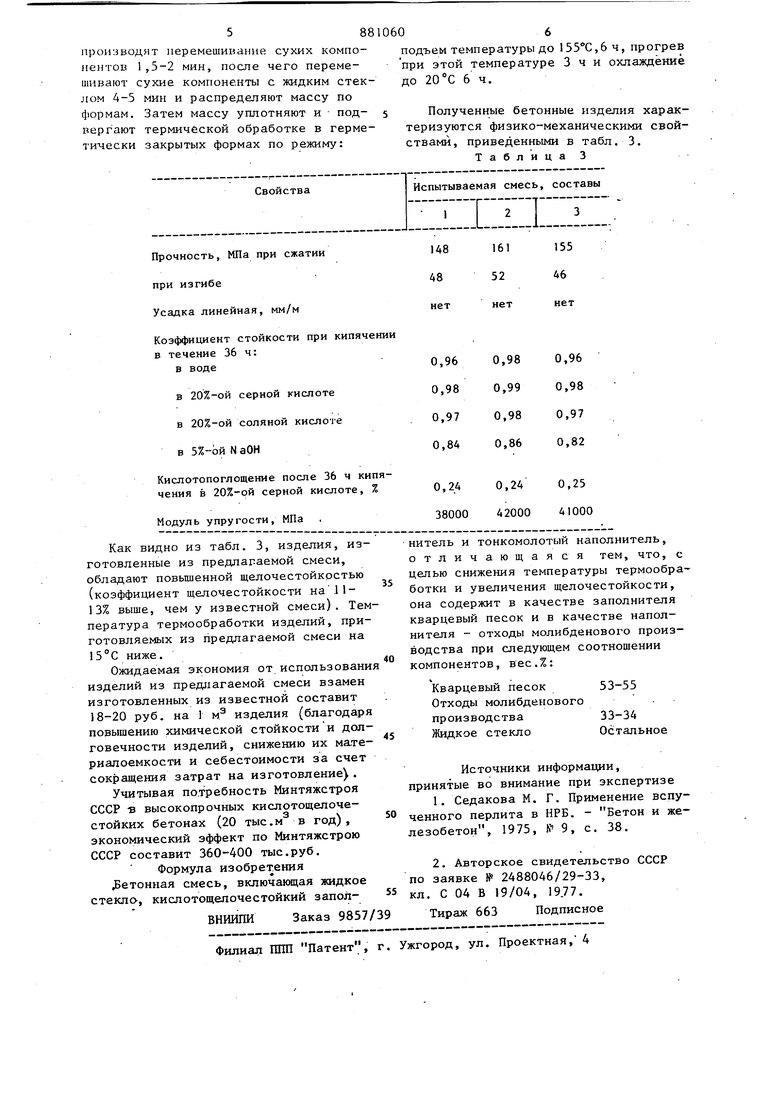

Эффект повышения стойкости в щелочах обусловлен активизацией растворения силикатов с последующим протеканием более полного процесса взаимодей ствия с окислами щелочных металлов и алюминия. В результате такой реакции в продукт твердения (минерал морденит переходит на 10-15% больше силикатов, чем в известной .смеси, что и приводит к повышению стойкости в щелочах. Щелочи активизируют процесс растворения силикатов идентично температуре. Отсюда повышенное содержание окислов щелочных металлов в отходах молибденового производства позволяет снизить температуру термообработки изделий на 10-15°С. При содержании отходов молибденового производства больше 34% происходит нарушение стехиометрического соотношения между силикатной частью и окислами щелочных металлов и алюминия в бетонной смеси, что приводит к образованию материала неоднородной структуры. При содержании отходов молибденового производства меньше 33% содержание щелочных окислов в системе уменьшается, что приводит,к снижению растворимости исходных силикатов, а следовательно, неполному протеканию реакции образования продукта твердения - морденита. Примеры осуществления изобретения. Предлагаемая бетонная смесь получена в следующих вариантах (см. табл. 2). Таблица 2 Жидкое стекло, натриевое d 1,45, М 2,8 33 33,5 34 Отходы молибденового производства с кремнесодержащими, полуторными и щелочными окислами 33 33,5 34 Кислотощелочестойкийзаполнитель (кварцевый песок)55 54 53 Смесь готовят следующим образом. Сначала производят весовую дозиовку составляющих компонентов. Затем 588 производят перемешивание сухих компонентов 1,5-2 мин, после чего перемешивают сухие компоненты с жидким стеклом А-5 мин и распределяют массу по формам. Затем массу уплотняют и подвергают термической обработке в герметически закрытых формах по режиму:

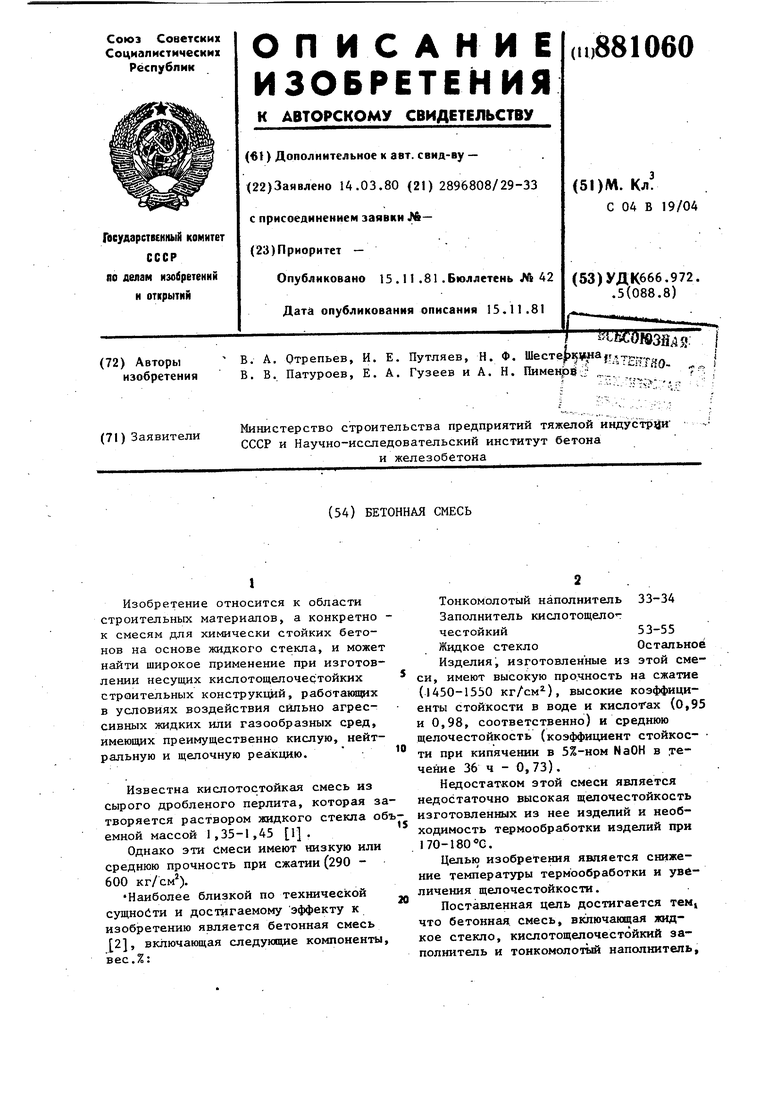

Коэффициент стойкости при кипячении в течение 36 ч: 0 подъем температуры до 155°С,6 ч, прогрев при этой температуре 3 ч и охлаждение до 6 ч. Полученные бетонные изделия характеризуются физико-механическими свойствами, приведенными в табл. 3. ТаблицаЗ

Авторы

Даты

1981-11-15—Публикация

1980-03-14—Подача