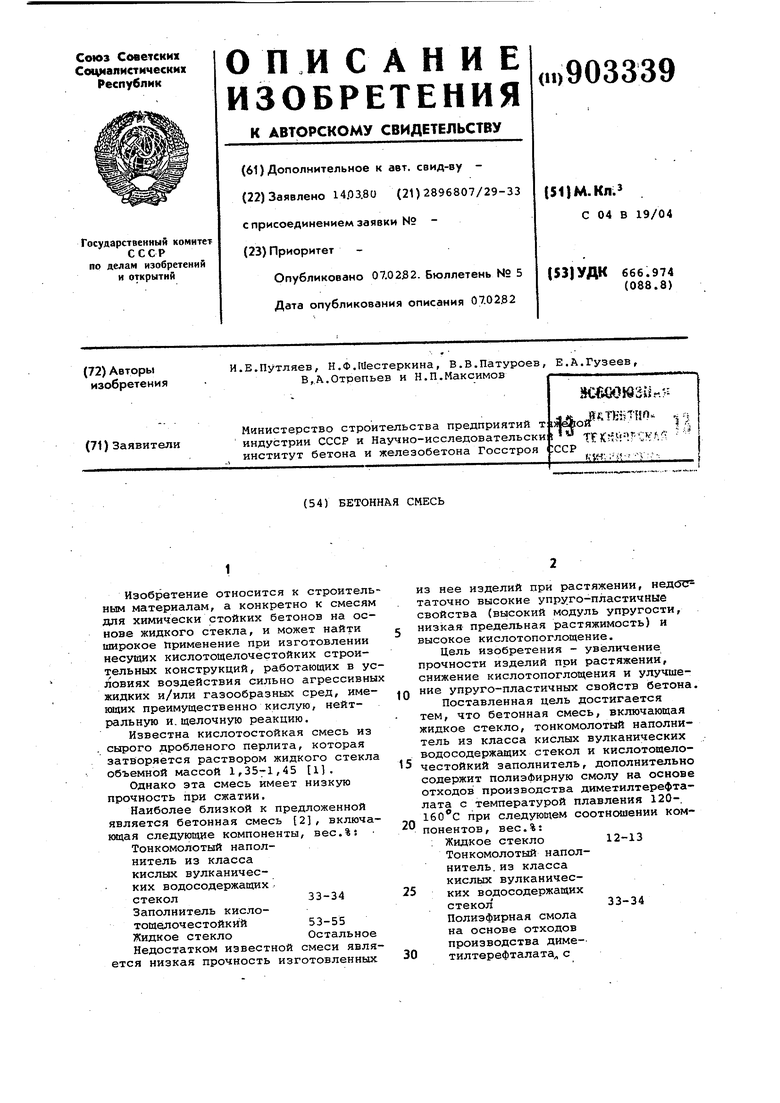

Изобретение относится к строительным материалам, а конкретно к смесям для химически стойких бетонов на основе жидкого стекла, и может найти широкое Применение при изготовлении несущих кислотощелочестойких строительных конструкций, работающих в условиях воздействия сильно агрессивных жидких и/или газообразных сред, имекших преимущественно кислую, нейтральную и. щелочную реакцию.

Известна кислотостойкая смесь из сырого дробленого перлита, которая затворяется раствором жидкого стекла объемной массой 1,35-1,45 ID.

Однако эта смесь имеет низкую прочность при сжатии.

Наиболее близкой к предложенной является бетонная смесь 2, включающая следующие компоненты, вес.%8 Тонкомолотый наполнитель из класса кислых вулканических водосодержащих стекол33-34

Заполнитель кислотощелочестойкиЙ 53-55 Жидкое стекло Остальное Недостатком известной смеси является низкая прочность изготовленных

из нее изделий при растяжении, нед(ЗС таточно высокие упруго-пластичные свойства (высокий модуль упругости, с низкая предельная растяжимость) и высокое кислотопоглощение.

Цель изобретения - увеличение прочности изделий при растяжении, снижение кислотопоглощения и улучше«Q ние упруго-пластичных свойств бетона.

Поставленная цель достигается тем, что бетонная смесь, включающая жидкое стекло, тонкомолотый наполнитель из класса кислых вулканических водосодержсодих стекол и кислотощело 5 нестойкий заполнитель, дополнительно содержит полиэфирную смолу на основе отходов производства диметилтерефталата с температурой плавления 120-, при следующем соотношении ком20понентов, вес.%: ; Жидкое стекло 12-13 Тонкомолотый наполнитель, из класса кислых вулканичес25ких водосодержащих стекол33-34

Полиэфирная смола на основе отходов производства диме30тилтерефталата с

т.пл.iso-ieo c 2-4

Кислотощелочестойкий

заполнитель Остальное

В качестве химически активного наполнителя смесь может содержать как тонкодисперсньгй сырой перлит, так и обсидиан и витрофир , поскольку они относятся к группе кислых вулканических водосодержащих стекол.

В качестве кислотощелочестойкого заполнителя смесь может содержать песок, например кварцевый, или песок и щебень, например гранитный.

Полиэфирная смола на основе отходов производства диметилтерефталата с температурой плавления ХЗО-ХбО с при автоклавной обработке при 170180°С расплавляется, кольма-тирует поры, трещины и другие дефекты бетона, снижая тем самым его водо-кислотопоглощение. В результате воздействия высоких температур и давления происходит сшивка полиэфирной смолы за счет раскрытия ненасыщенных свя.зей, что приводит к повнилению прочности бетона на разрыв. Наличие в структуре бетона полиэфирной смолы в виде конгломерата способствует повышению относительных деформаций при разрыве и снижению модуля упругости, что улучшает в целом упруго-пластические свойства бетона.

При содержании полиз(рирной смолы менее 2% не все поры изделия кольматируются ею,- в результате чего пластифицирующий эффект не проявляется полностью. При этом снижается прочность изделий и предельная растяжимость , повышается модуль упругости и кислотопоглош.ение.

При содержании полиэфирной смолы более 4% смола заполняет не только поры изделия, но и скапливается отдельными включениями и работает отдельно. В этом случае наблюдается снижение прочностных характеоистик изделий, ухудшаются упруго-пластичные свойства (предельная растяжимость снижается, модуль упругости возрастает), увеличивается кислотопоглощение.

Образцы (кубы и призмы) из бетонных смесей различного состава готовят следующим образом.

Перемешивают сухие компоненты смеси 1,5-2 мин (полиэфирнуюсмолу применяют в виде порошка), затем перемешивают сухие компоненты с жид5 КИМ стеклом (общее перемешивание) 4-5 мин, распределяют массу по формам, уплотняют, производят термическую обработку в закрытых формах по режиму: подъем температуры до 1, в течение 6 ч, прогрев, при 170°С .

0 3 ч, охлаждение до 6 ч.

Размеры образцов-кубов 7070х 70 мм,, образцов-призм: 100 100Л14 0 мм.

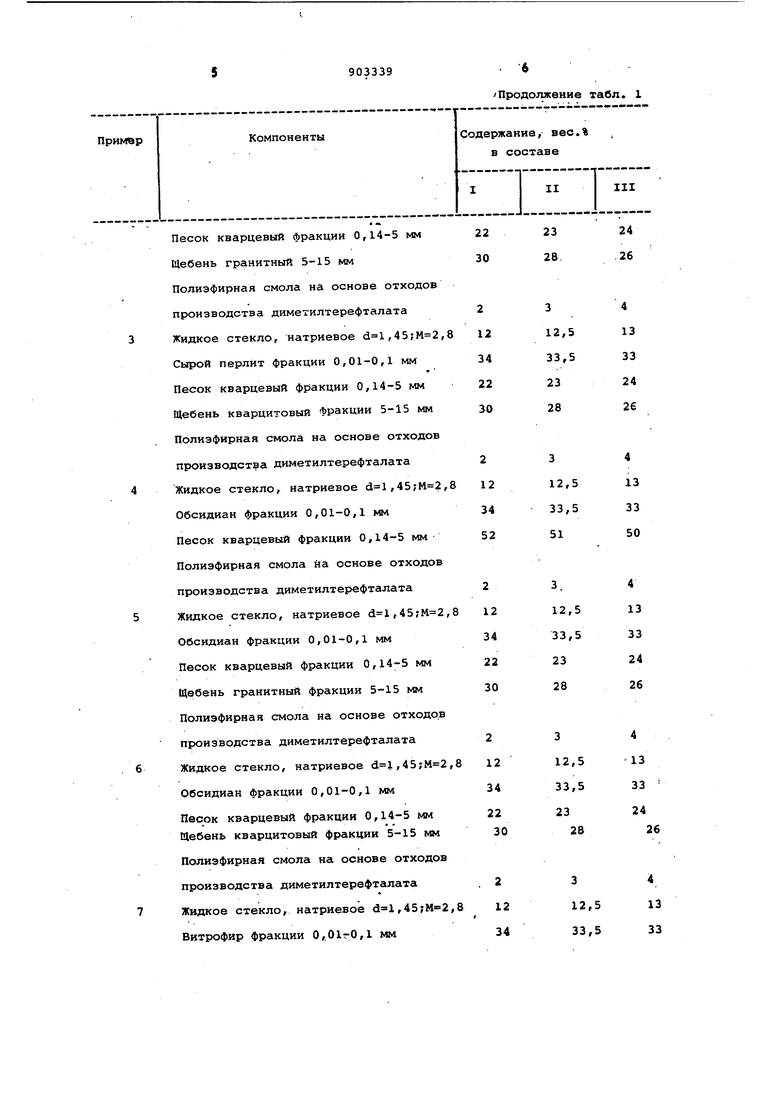

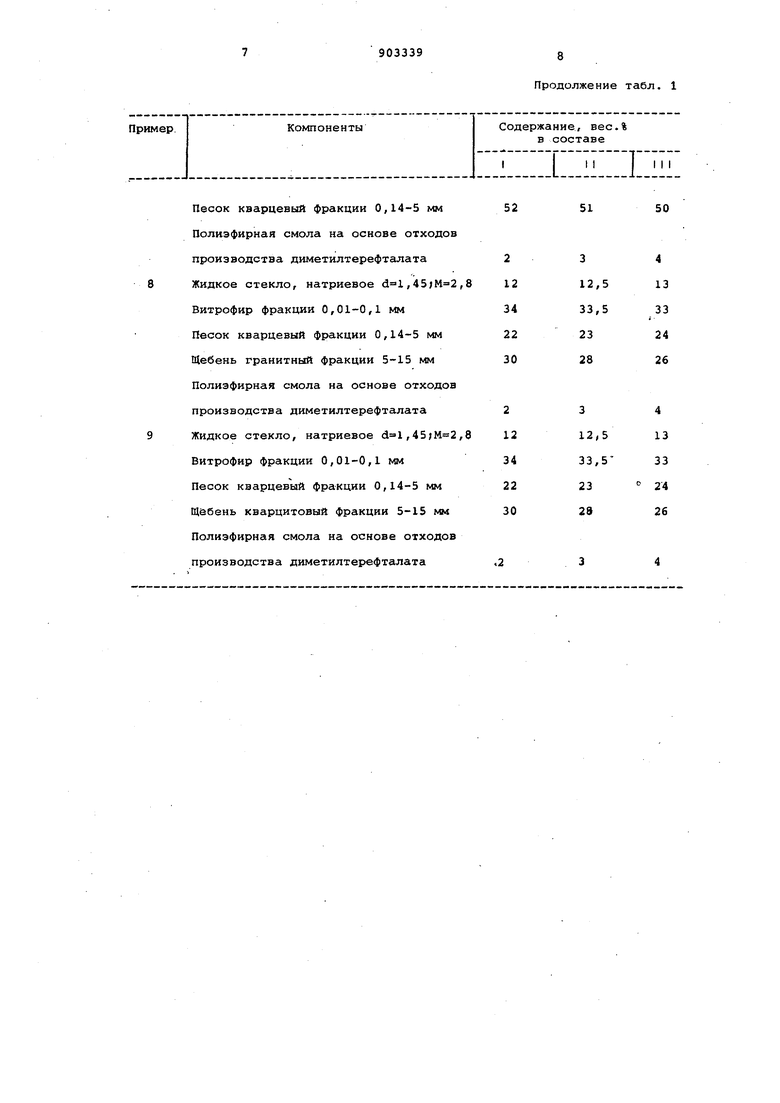

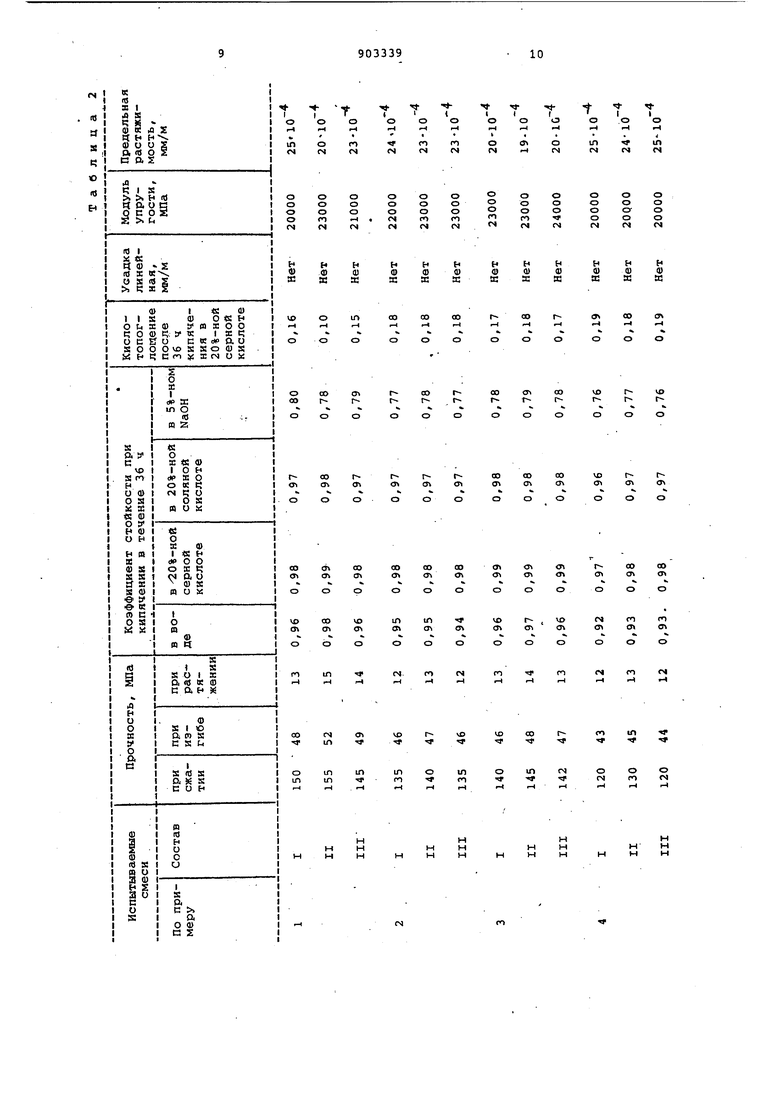

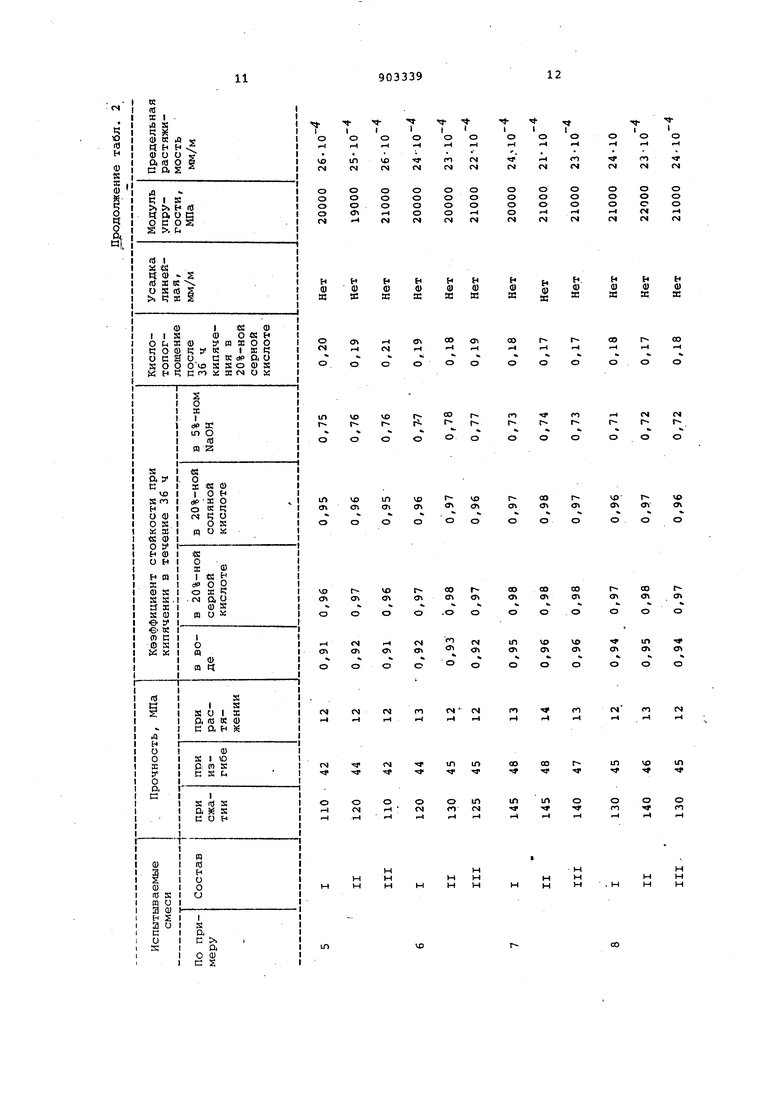

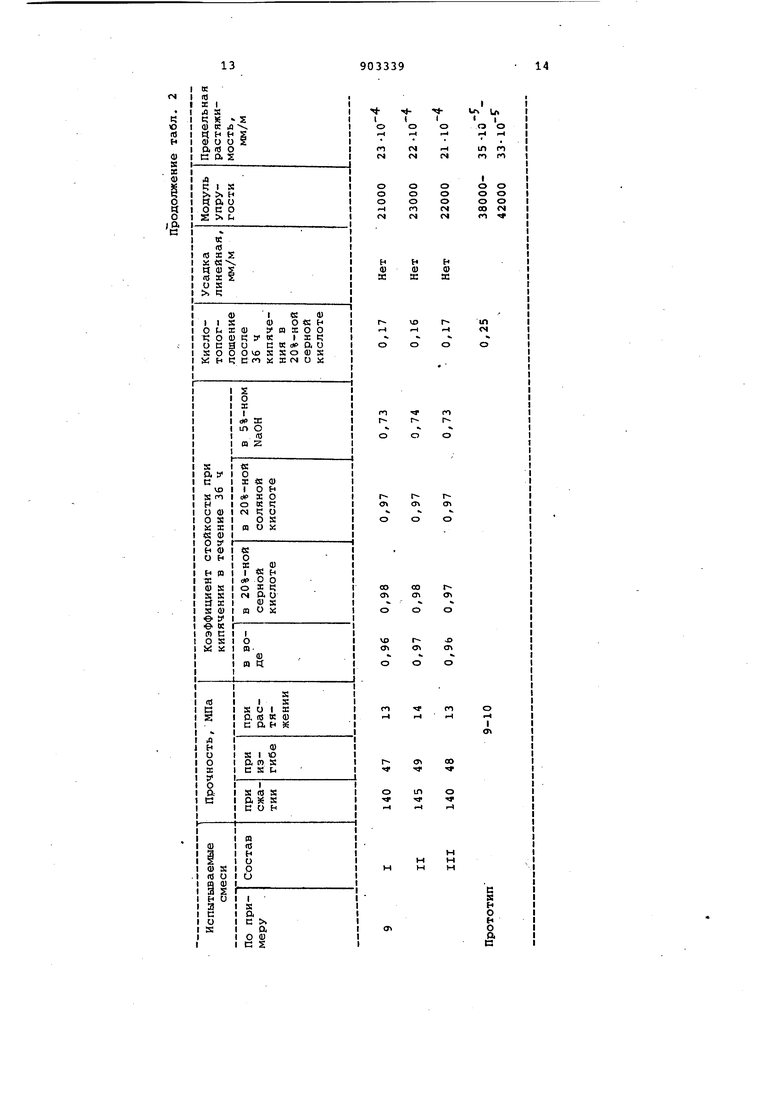

Составы бетонных смесей и результаты испытания образцов приведены

5 в табл. 1 и 2 соответственно.

Как видно из табл. 2, изделия полученные из предложенной смеси по сравнению с изделиями, полученными из известной смеси, обладают повышен0ной прочностью при растяженич, (на 3350%) и улучшенными упруго-пластичными свойствами (модуль упругости умень- шился в 1,6-2,1 раза, предельная растяжимость увеличилась в 6-8 раз),

5 кислотопоглощение снизилось в 1,52,5 раза, улучшилась стойкость в щелочной .среде.

Ожидаемая экономия при использовании изделий из предложенной смеси 0 составит 8-12 руб. на 1 мЧ

Таблица 1

Продолжение табл. I

Продолжение табл. 1

НИН (U0)ф

кик

н

н

н

н.

н

н

н

н

ф

ф ж

ф ф

ф

ф аз

0)

ф

X

X

ее

аз

X

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь для изготовления химически стойких конструкций и изделий | 1977 |

|

SU882965A1 |

| Бетонная смесь | 1980 |

|

SU881060A1 |

| Кислотоупорная бетонная смесь | 1982 |

|

SU1081146A1 |

| Способ изготовления химически стойких бетонных изделий | 1977 |

|

SU903338A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 2013 |

|

RU2526452C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ХРОМОМАГНЕЗИТОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377219C1 |

| Бетонная смесь | 1987 |

|

SU1567548A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ДИНАСОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2382007C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ДОЛОМИТОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377220C1 |

о ел

МгН

ш

Г-1Л оч

VO

о

«Г1

о

гм

со 1- со

оо

00г-Г

У1

«л

1-Н1-4-

-

гНi-lгН

1-1

о

ООо

о о о

о

ем г

01

00

fo г

г:

гtг

г«

к

о

о

т л

VO

со

4J

ггг

to

СП

(Л

о

rv

Т1

СП

СП

оо СП

t а

1

оо

оо

ОО

со

г

Г1

ел

л

л

й

а

п л

т л

1Л

а

VO о

VO

ш см

М

ел

СП

п

1Л

VO

1Л

оо

г

оо

1Л

ю

Tj

Ч

Ч ЧР

Ч

ГГ Ч

о m

1Л

о

U1

ш

о п

п

{М

чн н н

М

н н

ы

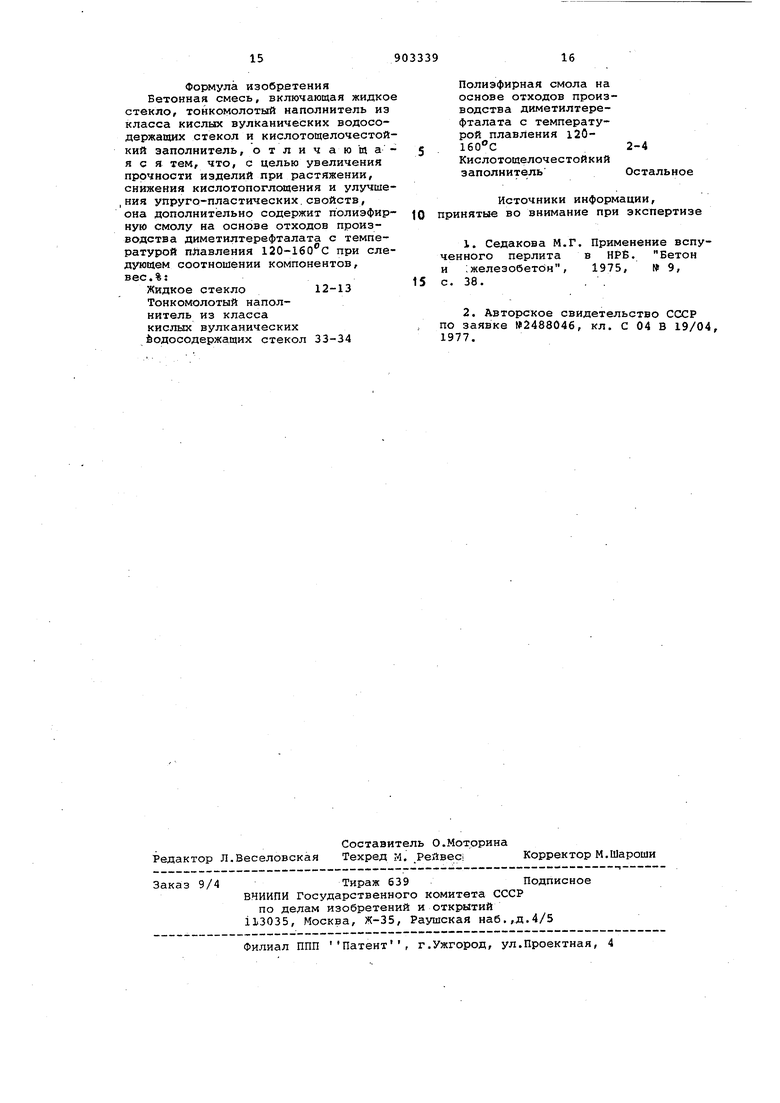

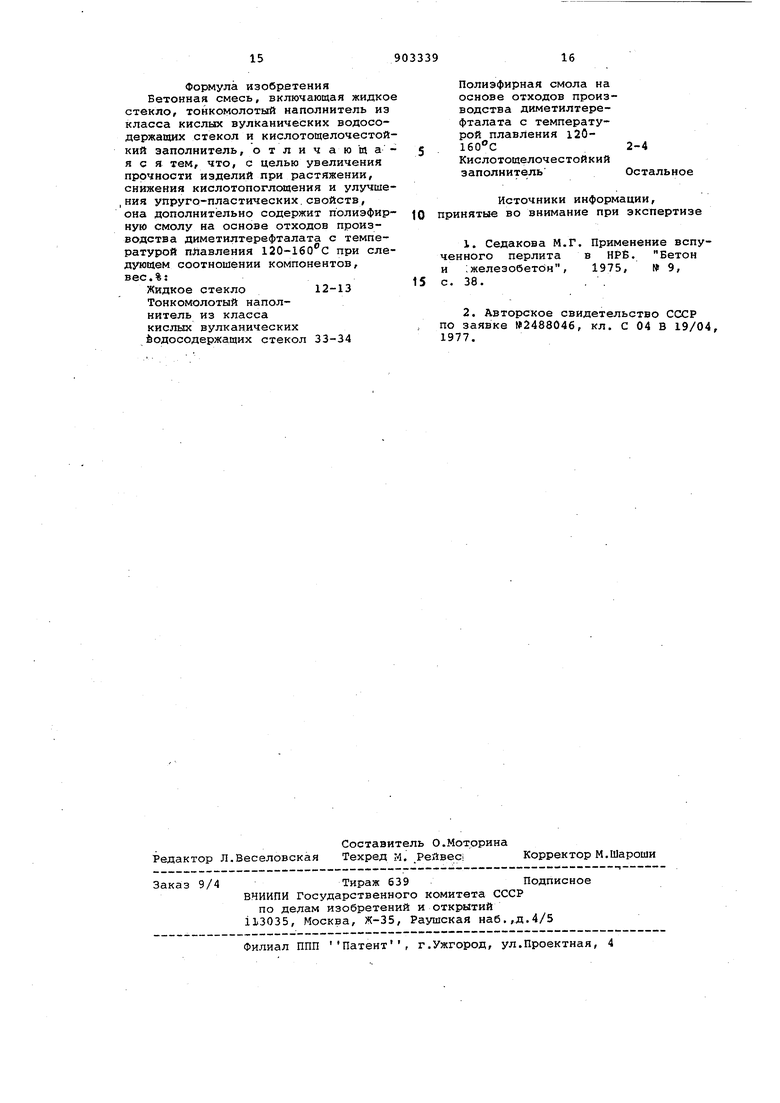

Формула изобрвтения Бетонная смесь, включающая жидкое стекло, тонкомолотый наполнитель из класса кислых вулканических водосодержаишх стекол и кислотощелочестойкий заполнитель, отличающаяся тем, что, с целью увеличения прочности изделий при растяжении, снижения кислотопоглсодения и улучше,ния упруго-пластических.свойств, она дополнительно содержит полиэфирную смолу на основе отходов производства диметилтерефталата с температурой пйавления 120-1бОс при следующем соотношении компонентов, вес.%:

Жидкое стекло 12-13 Тонкомолотый наполнитель из класса кислых вулканических йодосодержащих стекол 33-34

Полиэфирная смола на основе отходов производства диметилтерефталата с температурой плавления 120160°С

Кислотощелочестойкий заполнитель

Источники информации, принятые во внимание при экспертизе

и :железобетон, 1975, № 9, с. 38.. .

Авторы

Даты

1982-02-07—Публикация

1980-03-14—Подача