1;;

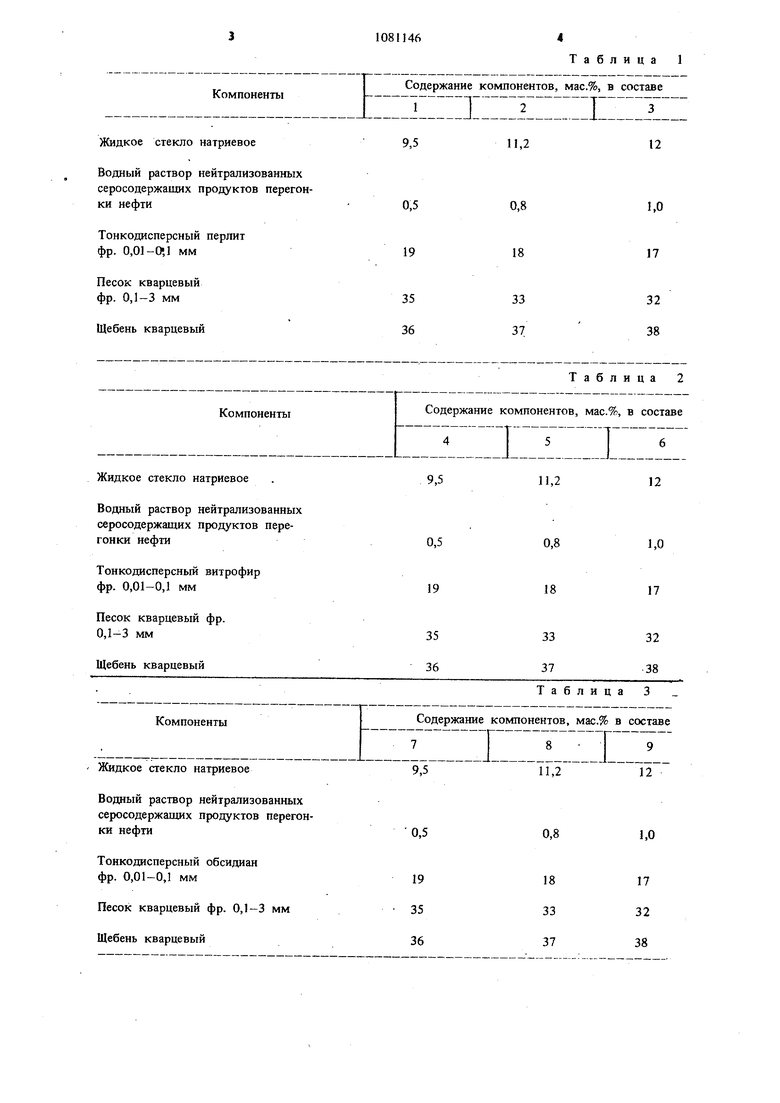

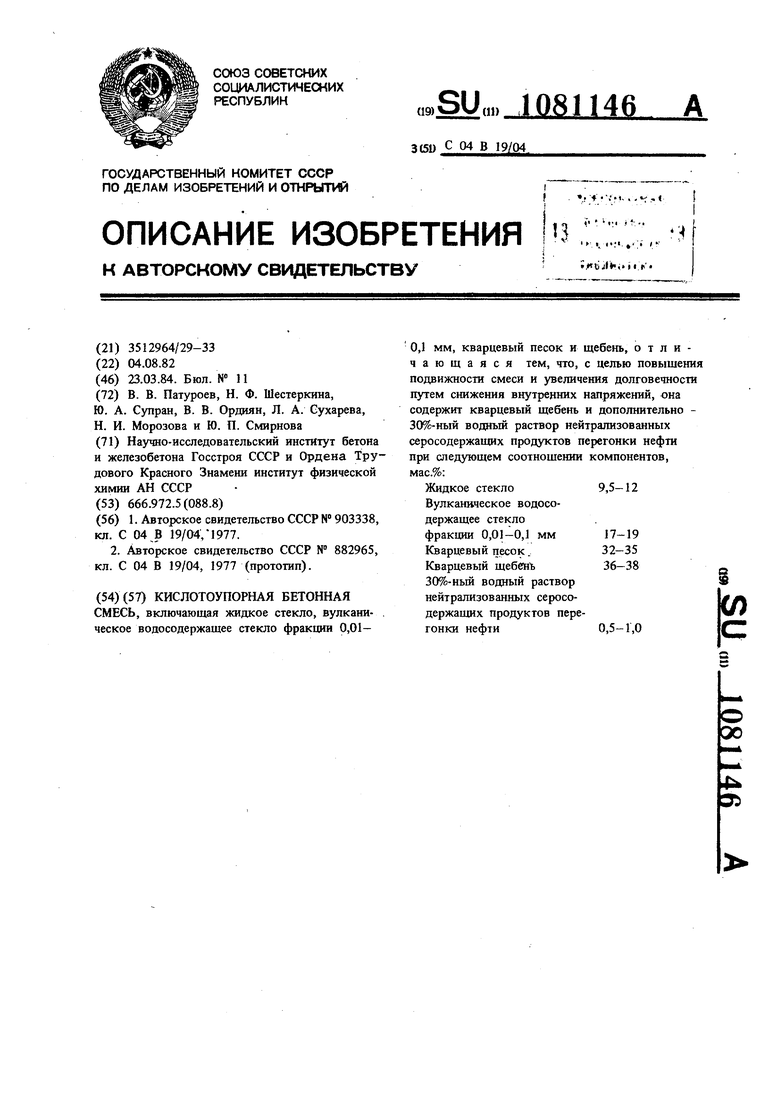

Э5 Изобретение относится к составам бетонных смесей и может быть использовано для изготовления строительных конструкций и изделий работаюпдих в условиях воздействия кислыхагрессивных сред без дополнительной защиты. Известны кислотоупорные бетонные смеси, включающие жидкое стекло, кислое вулканическое водосодержащее стекло и кварцевый песок при соотношении, мас.%: 12,5:33,5:54 Наиболее близкой по технической сущности и достигаемому результату является бетонная смесь для изготовления химически стойких конструкций, включающая, мас.%: жидкое стекло 12-13; тонкодисперсный наполнитель вулканическое водосодержаще.е стекло 33-34, кислото-щелочестойкий заполнитель 53-55; кварцевый песок 24-25; гранитный щебень 25-30 2. Общими недостатками материалов, получен ных на основе этих композиций, являются Высокие внутренние напряжения и низкая деформативность, приводящие в процессе эксплуатации к трещинообразованию, а, кроме того, высокая жесткость смеси, усложняющая технологию ее у1сладки. Целью изобретения является повышение по вижности смеси и увеличение долговечности з счет снижения внутренних напряжений. Поставлегшая цель достигается тем, что кис лотоупорная бетонная смесь, включающая жид кое стекло, вулканическое водосодержащее стекло фракции 0,01-0,1 мм, кварцевый песо и щебень, содержит кварцевый щебень и дополнительно - 30%-ный водньш раствор нейтрализованных серосодержащих продуктов пер гонки нефти при следующем соотношении ко понентов, мас.%: Жидкое стекло9,5-12 Вулканическое водосодержащее стекло17-19 Кварцевый песок 32-35 Кварцевый щебень 36-38 30%-ный водный раствор нейтрализованных серосодержащих продуктов перегонки нефти 0,5-1 Водный раствор нейтрализованных серосоде жащих продуктов перегонки нефти получают путем обработки технического продукта по ГОСТ 18302-77 - сульфированного газойлево го дистиллята -- водным раствором щелочи. Технический продукт предварительно разбавля ют водой в соотношении 1:2 и нейтрализуют 20%-ным раствором щелочи до рН- 7. 62 Смесь отстаивают в течение 2 сут в делительной воронке. Верхний и нижний слои с осадком отделяют. .В качестве добавки в бетонную смесь используют среднюю часть - прозрачный раствор, являющийся ЗУ/о-иым водным раствором нейтрализованных серосодержащих продуктов перегонки нефти. Этот продукт - маловязкая жидкость светло-коричневого цвета, плотность 1,1-1,05 г/см , .содержание сульфокислот 2530%, отношение содержания сульфокислот к соержанию масла не менее 10, отношение содержания сульфокислот к содержанию серной кислоты не менее. 50, молекулярный вес 250-290, рН 7. В качестве тонкодисперсного активного наполнителя - кислого вулканического водосодержащего стекла - применяют- перлит, витрофир или обсидиан в виде тонкоизмельченной до фракции 0,01-0,1 мм породы. В качестве мелкого заполнителя применяют песок кварцевый предпочтительно фракции 0,14-3 мм. В качестве крупного заполнителя применяют щебень из кварца или кварцита. Особенностью связующего - жидкого стекла - является неравномерность данной систегг мы, проявляющаяся в самопроизвольном агрегирова1-ши его макромолекул. Это является причиной формирования в процессе отверждения смеси неоднородной дефектной структуры, обуславливающей высокие внутренние напряжения. Кроме того, самопроизвольное агрегиршзаниё лшдкого стекла приводит к резкому i повышению его вязкости, а следовательно, снижению подвижности смеси. Механизм действия добавки состоит в том, что она адсорбируется на поверхности агрегатов жидкого стекла и наполнителей и таким образом препятствует их дальнейшему срастанию. Это проявляется в снижении вязкости жидкого стекла и, следовательно, увеличении подвижности смеси, а также приводит к формированию однородных по структуре материалов, что приводит к более полному протеканию релаксационных процессов и формированию материалов с низкими внутренними напряжениями. Подвижность смесей оценивают реологическими свойствами композиции. Внутренние напряжения определяют поляризационно-оптическим методом. Примеры составов предлагаемых кислотоупорных смесей приведены в табл. 1-3, в табл. 4 приведены известные составы.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь для изготовления химически стойких конструкций и изделий | 1977 |

|

SU882965A1 |

| Кислотостойкая смесь | 1976 |

|

SU643465A1 |

| Композиция для изготовления кислотоупорных изделий | 1984 |

|

SU1193144A1 |

| Бетонная смесь | 1980 |

|

SU903339A1 |

| Бетонная смесь | 1980 |

|

SU950696A1 |

| Полимерсиликатная смесь для изготовления кислотостойких изделий | 1982 |

|

SU1046223A1 |

| Бетонная смесь | 1978 |

|

SU662524A1 |

| Полимерсиликатбетонная смесь | 1986 |

|

SU1375615A1 |

| Полимерсиликатная композиция для изготовления кислотоупорного бетона | 1979 |

|

SU863547A1 |

| Бетонная смесь | 1987 |

|

SU1567548A1 |

КИСЛОТОУПОРНАЯ БЕТОННАЯ СМЕСЬ, включающая жидкое стекло, вулканическое водосодержащее стекло фракции 0,010,1 мм, кварцевый песок и щебень, отличающаяся тем, что, с целью повышения подвижности смеси и увеличения долговечности путем снижения внутренних напряжений, она содержит кварцевый щебень и дополнительно 30%-ный водный раствор нейтрализованных серосодержащих продуктов перегонки нефти при следующем соотношении компонентов, мас.%: Жидкое стекло9,5-12 Вулканическое водосодержащее стекло фракции 0,01-0,1 мм17-19 Кварцевый песок.32-35 Кварцевый щебейЪ36-38 30%-ный водный раствор нейтрализованных серосодержащих продуктов перегонки нефти0,5-1,0

Жидкое стекло натриевое

Водный раствор нейтрализованных серосодержащих продуктов перегонки нефти

Тонкодисперсный перлит фр. 0,01-0; мм

Песок кварцевый

12

9,5

11,2

0,8

1,0

0,5

18

17

19

Таблица 4

10

130

11

130

12JOO333813

Примечание.. Составы 10-12 известные. Приготовление смеси включает следующие операции; дозирование составляющих, перемешивание сухих компонентов смеси, перемешивание жидкого стекла с добавкой, затво;рение сухой смеси жидким стеклом с добавкой. Приготовление бетонной смеси производят в стандартных бетоносмесителях принудительного действия, уплотнение - по вибрационной технологии, термообработку в автоклаве пр 160-190 С и давлении 8 атм. Исследуют следующие свойства-материал он: прочность при :растяжении и сжатии, внутренние напряжения, реологические свойства смеси, кислотостойкость, водостойкость и морозостойкость.

Пгюпопжения табл. 5

41

14

0,9

40

14

0,9

0,9 Водостойкость получаемого материала, оцениваемая коэффициентом стойкости при полном погрунсенйи в воду,- в течение 1 года составляет 0,79-0,80 (у известного материала 0,78), морозостойкость 400 циклов замораживания-оттаивания (у известного материала 300). Свойства составов приведены в табл. 5, Таким образом, введение добавки - 30%-ного водного раствора нейтрализованных серосодержащих продуктов перегонки нефти приводит к увеличению подвижности смеси и повышению долговечности за счет снижения внутре}ших напряжений при сохранении прочности и кислотостойкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления химически стойких бетонных изделий | 1977 |

|

SU903338A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бетонная смесь для изготовления химически стойких конструкций и изделий | 1977 |

|

SU882965A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-03-23—Публикация

1982-08-04—Подача