1

Изобретение относится к горной промышленности, а точнее к бурению, и может быть использовано при обработке буровых промьточных растворов для многократного их использования в процессе бурения.

Известен способ обработки буровых растворов химическими реагентами, при котором происходит коагулирование частиц и вьшадение их в осадок Г 11 .

При этом происходит ухудшение качества буровых расворов за счет удаления глинистых частиц с мелкой фракцией шлама.

Наиболее близким техническим решением к предлагаемому является способ обработки безглинистых буровых расворов, включающий предварительное выделение шлама из раствора и последукицую обработку последнего 2j .

Недостаток известного способа заклк чается в том, что шлам из раствора удаляется не полностью, в результате чего раствор обладает повьпиенной абразивностью, что приводит к увеличеншо износа породоразрушаюшего инструмента и деталей насоса.

Целью изобретения является снижение абразивного износа инструмента при алмазном бурений.

Поставленная цель достигается тем, что последующую обработку осуществляют в поле акустических колебаний звукового диапазона частот до размера частиц 5-10 мкм.

Применение операции акустического диспергирования позволяет довести частицы выбуренной породы (шлама) до размеров, приближающихся к размеру глинистых частиц, а также придать им форму, близкую к сферической, что резко снижает юс абразивные свойства.

Спос(эб осуществляется следующим образом.

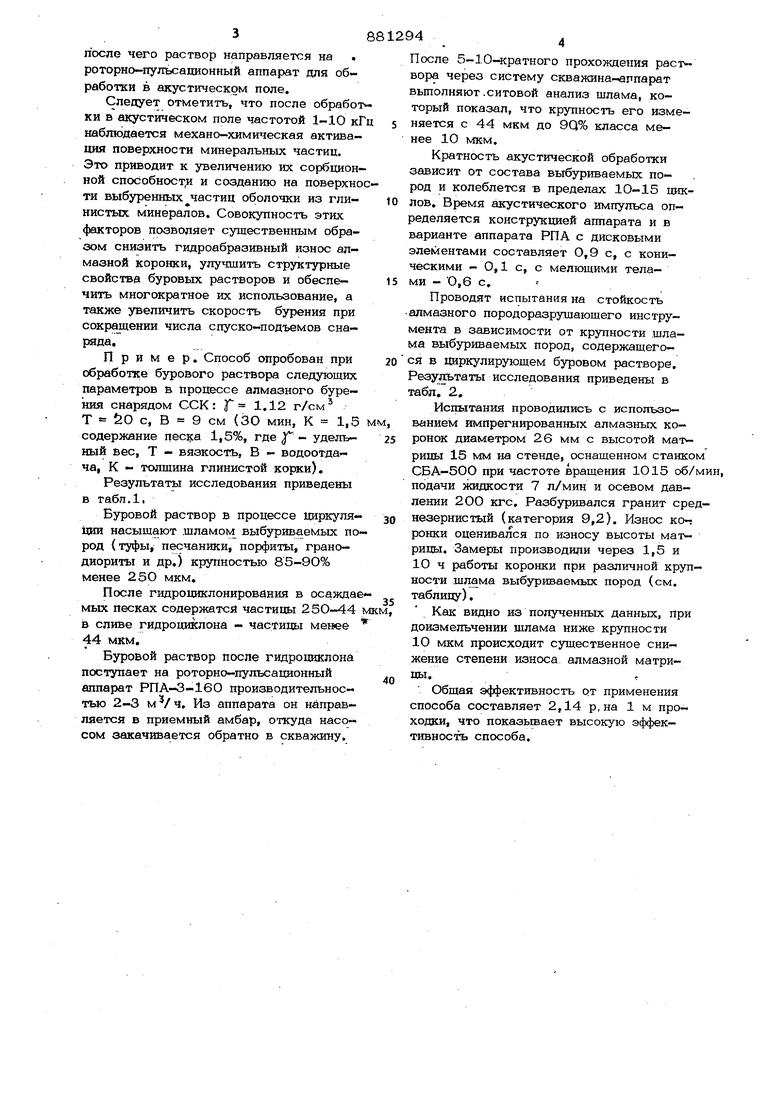

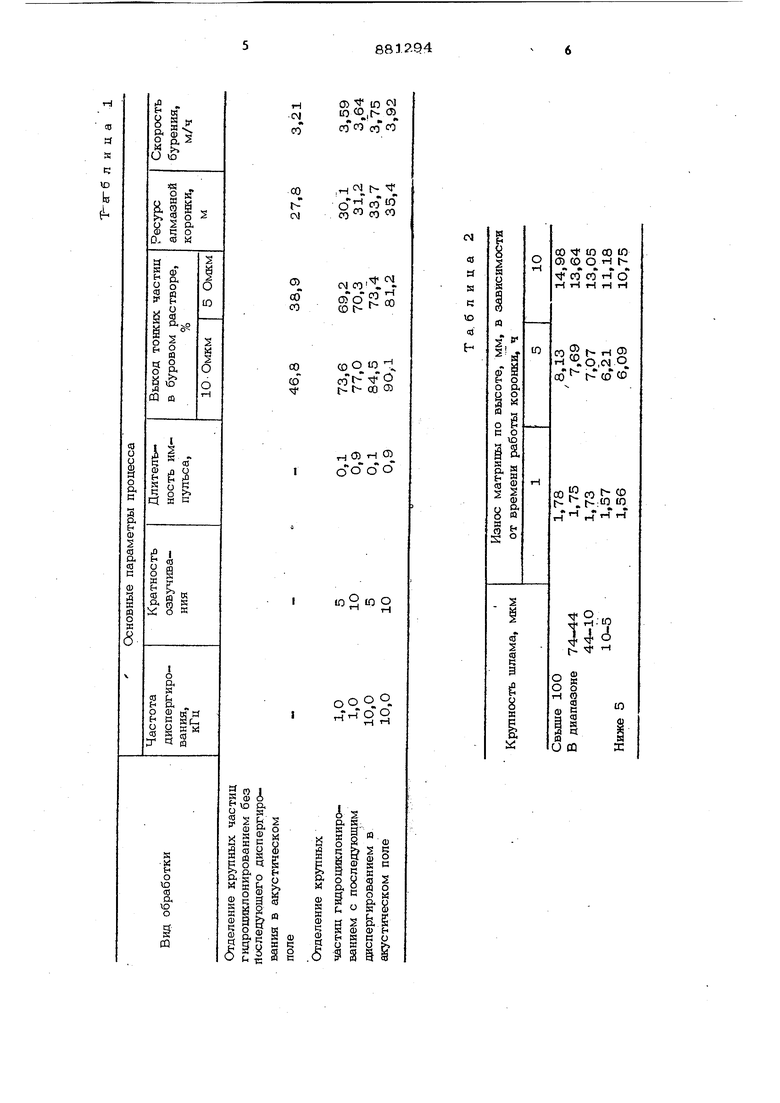

Выделение в осадок крупного шлама осуществляют при использовании известных технических средств (гидроциклонов, центрифуг грохотов или вибросит). после чего раствор направляется на . роторно-пульсационный аппарат для об работки в акустическом поле. Следует отметить, что после обработ ки в акустическом поле частотой 1-10 к наблюдается механо-химическая активация поверхности минеральных частиц. Это приводит к увеличению их сорбцион ной способност,и и созданию на поверхно ти выбуренных частиц оболочки из глинистых минералов. Совокупность этих факторов позволяет существенным образом снизить гидроабразивный износ алмазной коронки, улучшить структурные свойства буровых растворов и обеспечить многократное их использование, а также увеличить скорость бурения при сокра щении числа спуско-подъемов снаряда. Пример. Способ опробован при обработке бурового раствора следующих параметров & процессе алмазного бурения снарядом сек: J 1.12 г/см Т So с, В 9 см (30 мин, К 1,5 содержание песка 1,5%, где - удельный вес, Т - вязкость, В - водоотдача, К - толщина глинистой корки). Результаты исследования приведены в табл.1. Буровой раствор в процессе циркуля- ции насыщают .шламом выбуриваемых по род (туфы, песчаники, порфиты, гранодиориты и др.) крупностью 85-90% менее 25О мкм. После гидроциклонирования в осажда мых песках содержатся частицы 250-44 в сливе гидроциклона - частицы менее 44 мкм. Буровой раствор после гидроциклона поступает на роторно-пульсационный аппарат РПА-3-16О производительностью 2-3 MV4. Из аппарата он направляется в приемный амбар, откуда насосом закачивается обратно в скважину. 44 После 5-10-«ратного прохождения раствора через систему скважина-аппарат выполняют.ситовой анализ шлама, который показал, что крупность его изменяется с 44 мкм до 9Q% класса менее 10 мкм. Кратность акустической обработки зависит от состава выбуриваемых пород и колеблется в пределах 10-15 циклов. Время акустического импульса определяется конструкцией аппарата и в варианте аппарата РПА с дисковыми элементами составляет 0,9 с, с коническими - 0,1 с, с мелющими телами - 0,6 с. Проводят испытания на стойкость алмазного породоразрушающего инструмента в зависимости от крупности шлама выбуриваемых пород, содержащегося в хшркулирующем буровом растворе. Результаты исследования приведены в табл, 2, Испытания проводились с использованием импрегнированных алмазных коронок диаметром 26 мм с высотой матрицы 15 мм на стенде, оснащенном станком СБА-500 при частоте вращения 1О15 об/мин, подачи жидкости 7 л/мин и осевом давлении 200 кгс. Разбуривался гранит среднезернистый (категория 9,2). Износ ко-; ронки оценивался по износу высоты матрицы. Замеры производили через 1,5 и 1О ч работы коронки при различной крупности шлама выбуриваемых пород (см. таблицу). Как: видно из полученных данных, при доизмельчении шлама ниже крупности 10 мкм происходит существенное снижение степени износа алмазной матрицы,f Общая эффективность от применения способа составляет 2,14 р,на 1м проходки, что показьшает высокую эффективность способа.

73812948

Формула изоб.ретеннйческих колебаний звукового диапазона

Способ обработки безгпинистых буро-/ частот до размера частиц 5-1О мкм. вых растворов, включающий предваритепъ-Источники информации,

ное вьвделение шлама из раствора и по-принятые во внимание при экспертизе

следующую обработку последнего, о т -51. Авторское свидетельство СССР

личаюшийс я тем что, с цепью№ 13855О, кл. С 09 К 7/02, 1960.

снижения абразивного износа инструмен-2. Авторское свидетельство СССР

та при алмазном бурении, последующую№ 604961, кл. Е 21 В 21/ОО, 1974

обработку осуществляют в поле акусти-(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРГОЛОВКА К КЕРНООТБОРНОМУ СНАРЯДУ ДЛЯ ОТБОРА ИЗОЛИРОВАННОГО КЕРНА | 2016 |

|

RU2629179C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2006 |

|

RU2326228C1 |

| Алмазное лопастное буровое долото | 2017 |

|

RU2652775C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2005 |

|

RU2297513C1 |

| Алмазная буровая коронка | 1976 |

|

SU597807A1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 1992 |

|

RU2049220C1 |

| Способ заточки алмазной коронки | 1989 |

|

SU1716074A1 |

| Способ управления процессом алмазного колонкового бурения | 1991 |

|

SU1838599A3 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1991 |

|

RU2024727C1 |

| СПОСОБ БУРЕНИЯ КРЕПКИХ ПОРОД С ГИДРОТРАНСПОРТОМ КЕРНА И БУРОВОЙ СНАРЯД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2386005C2 |

Авторы

Даты

1981-11-15—Публикация

1979-02-14—Подача