1

Изобретение относится к составам тампонирующих материалов и может быть .использовано в нефтяной и газовой- , промышленности для крепления преимущественно холодных скважин, пробуренных в соленосных отложениях с использованием буровых растворов на углеводородной основе.

Известны составы на углеводородной основе для крепления скважин нефте-цементные растворы, состоящие из цемента и нефти или нефтепродуктов. Эти составы обладают несхватываемостью при отсутствии ооды и.высокой прочностью камня вследствие взаимодействия с незначительным количеством 20-25 воды fl 1.

Однако при креплении скважин, пробуренных в соленосных отложениях, указанные состаоы не обладают коррозионной стойкостью к солевой агрессии, К тому же указанные соотавы предназначены для крепления горячих скважин.

Известен также состав вяжущего на углеводородной основе, используемый для крепления нефтяных и газовых скважин, содержащий цемент, дизельное топливо, структурообразователь - кальцинированную соду, эмульгатор-бентонит и дисолван, и воДУ 2.

Однако этот известный состав для крепления скважин нельзя использовать в условиях скважин, пробуренных о соленосных породах с использованием буровых растворов на углевородородной основе, так как цементный камень, образующийся из этого состава, обладает низкой коррозионной стойкостью. К тому же известный состав имеет достаточно высокую фильтратоотдачу, которая составляет 22,3 за 30 мин, и длительные сроки схватывания - 12 ч. 50 мин.

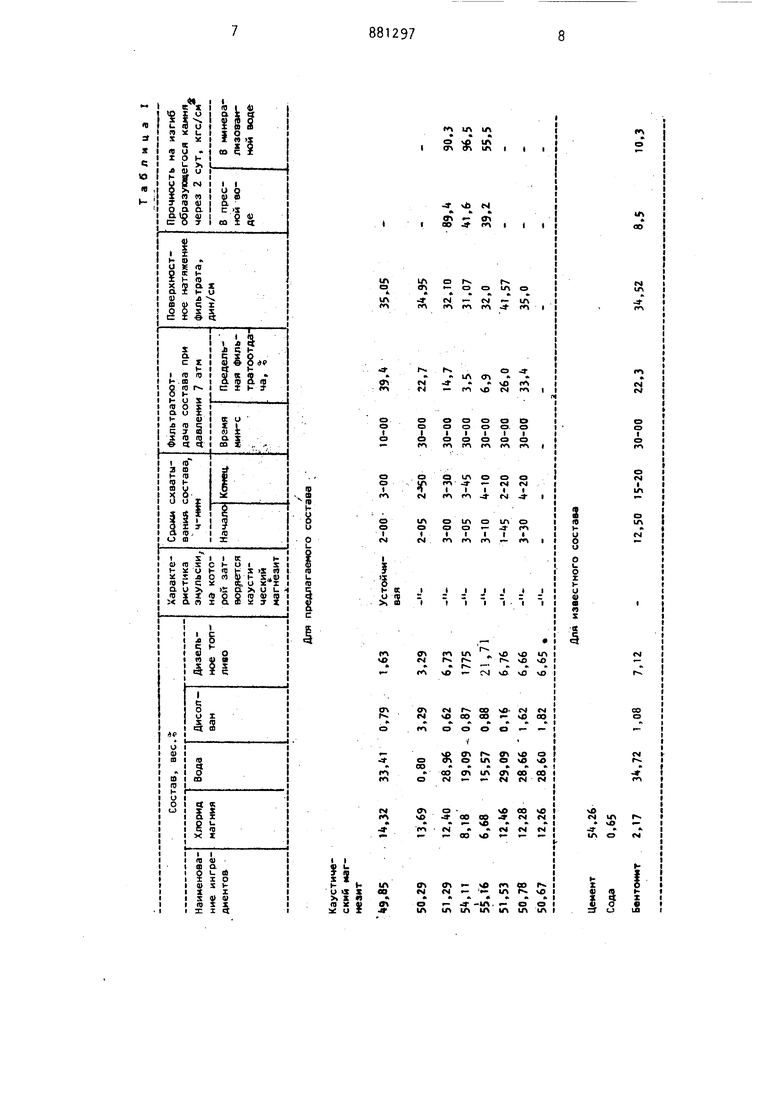

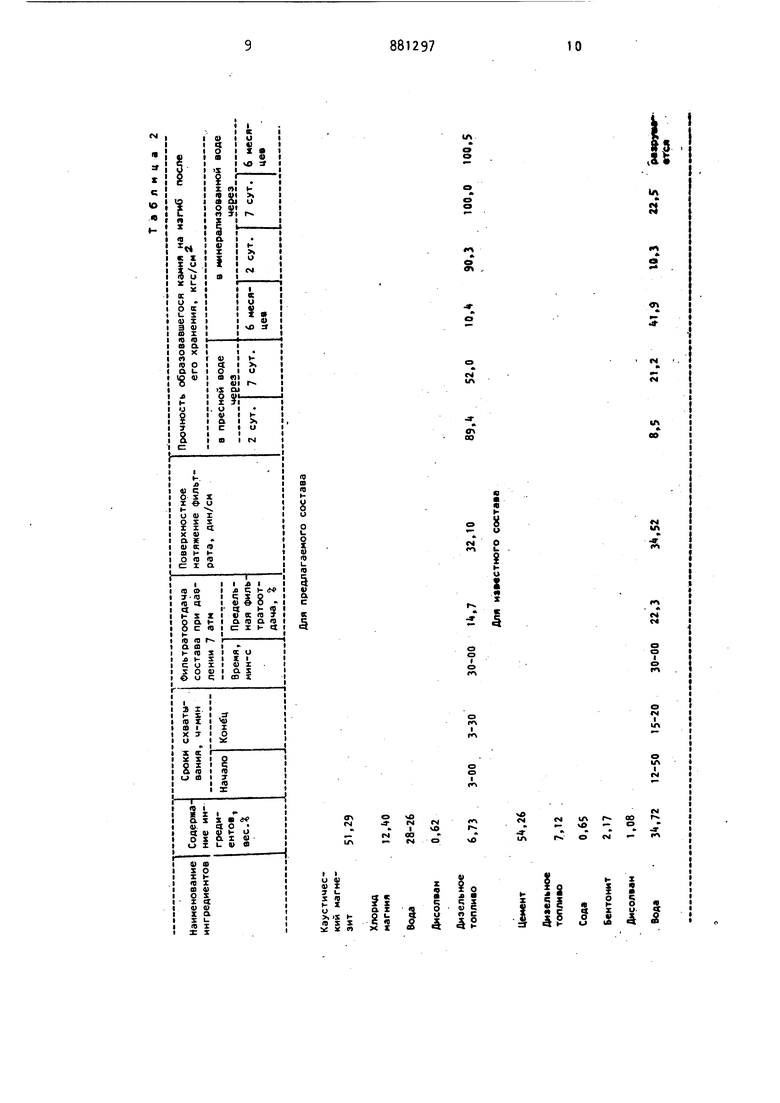

Цель изобретения - повышение коррозионной стойкости состава,снижение его фильтратоотдачи и ускорение сроков схватывания состава при цементировании в соленосных отложениях с при менением буровых растворов на угле.водородной основе. Поставленная цель достигается тем что известный состав для крепления скважин, включающий вяжущее, воду, д зельное топливо и дисолван, содержи в качестве вяжущего каустический маг незит, а также хлорид магнил, при этом все ингредиенты взяты в следующем соотношении, вес,%: Каустический магне50,29-5,11 зит 8,18-13,69 Хлорид магния 3,29-17,75 Дизельное топливо 0,16-1,62 Дисолван Остальное Благодаря предложенному сочетанию ингредиентов с указанным количествен ным соотношением достигается возможность .получить состав с повышенными структурно-механическими свойствами, высокой коррозионной стойкостью к со левой агрессии, с низкой фильтратоотдачей, с малыми сроками схватывания. Это позволяет использовать состав при креплении скважин, пробуренных в соленосных отложениях. Пример, Для получения предлагаемого состава используют каустический магнезит ( производства Саткинского завода fSaгнeзит), ГОСТ 1216-75, аморфный порошок серого цве та полностью 3,1-3, рассол хлорида магния полностью 1,26 г/см приготовленный путем растворения хло рида магния марки Х4 ГОСТ it209-67 водопроводной воде; дисолван - неионогённое поверхностно-активное вещество, относящееся к соединениям, получаемым совместной конденсацией окисей различных алкиленов, содержит до 72 групп ОСП2Мол.вес, 25003000,d4° 1,, вязкость при 20°С 1760 сСт; дизельное топливо марки Л по ГОСТ 305-73. Получение предлагаемого состава производится следующим образом. Вначале готовят эмульсию. Для этого в рассоле хлорида магния растворяют эмульгатор - дисолван. Затем полученный раствор добавляют к дизельному топливу и все это перемешивали со скоростью 1000 об/мин в те чение 30 мин. Таким образом получается эмульсия типа масло в воде. Для получения предлагаемого состава в эмульсию вводят каустический 7 магнезит при соотношении магнезит: эмульсия как 100 вес.ч.: 70 см , и после перемешивания в течение 510 мин получают состав с требуемыми свойствами. Например, в 413,6 г раствора хлорида магния ( хлорид магния - 12,40 вес. и воды - 28,96 вес. растворяют 6,2 г дисолвана (0,б2 вес.%), затем добавляют 67,3 г дизельного топлива (6,73 вес.о). В приготовленную эмульсию масло в воде вводят 512,9 г каустического магнезита (51,29 вес.У, После 5-10 мин интенсивного перемешивания состав приобретает нужные свойства. Свойства предлагаемого состава для крепления скважин при различных соотношениях ингредиентов приведены в табл. 1 . Свойства предлагаемого и известного составов при оптимальном содержании ингредиентов приведены в табл. 2. Технико-экономические преимущества заявляемого состава по сравнению с известным состоят в том, что предлагаемый состав образует тампонажный камень, прочность которого в 9-10 раз выше прочности камня, полученного -из известного состава, что характеризует его высокую коррозионную стойкость. Кроме того, прочность образующего камня по предлагаемому составу через 6 месяцев нахождения в минерализованной воде достигает 100,5 кгс/см, а в этих же условиях камень по известному составу полностью разрушается. Предлагаемый состав обладает низкой фильтратоотдачей,которая составляет k,1% через 30 мин в то время как у известного состава фильтратоотдача составляет 22,3 через 30 мин. Сроки схватывания предлагаемого состава сокращаютсяпо сравнению с известным в k раза. Кроме того, низкое поверхностное натяжение фильтрата предлагаемого состава позволяет -производить качественное крепление скважин без ухудшения физикохимических характеристик продуктивного пласта, что обеспечивает наивысший дебит скважины в течение длительного времени. Экономический эффект использования заявляемого состава по сравнению с известным составом складывается за счет увеличения текущей нефтедобычи, сокращения средств и времени на одну технологи - ческую операцию, а ключения повторных 5881297 также за счет ис- и может составить для одной скважизаливок состава ны около 7 тыс. р.

СЧ

в, я

ч

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2374293C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2366682C1 |

| Тампонажный раствор | 1981 |

|

SU1021764A1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2663236C1 |

| КИСЛОТОРАСТВОРИМЫЙ ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЛИКВИДАЦИИ ПОГЛОЩЕНИЙ В ПРОДУКТИВНЫХ ПЛАСТАХ | 2014 |

|

RU2575489C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ ПРОМЫВОЧНОЙ ЖИДКОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2293100C1 |

| ГИПСОМАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2013 |

|

RU2524774C1 |

| Тампонажный состав | 1990 |

|

SU1776761A1 |

| Сшивающийся тампонажный материал для изоляции интервалов высокоинтенсивных поглощений | 2024 |

|

RU2826401C1 |

о

L.

t Ю

U го

а

с

(П

«

ео

U

О k

i

u

я s

I

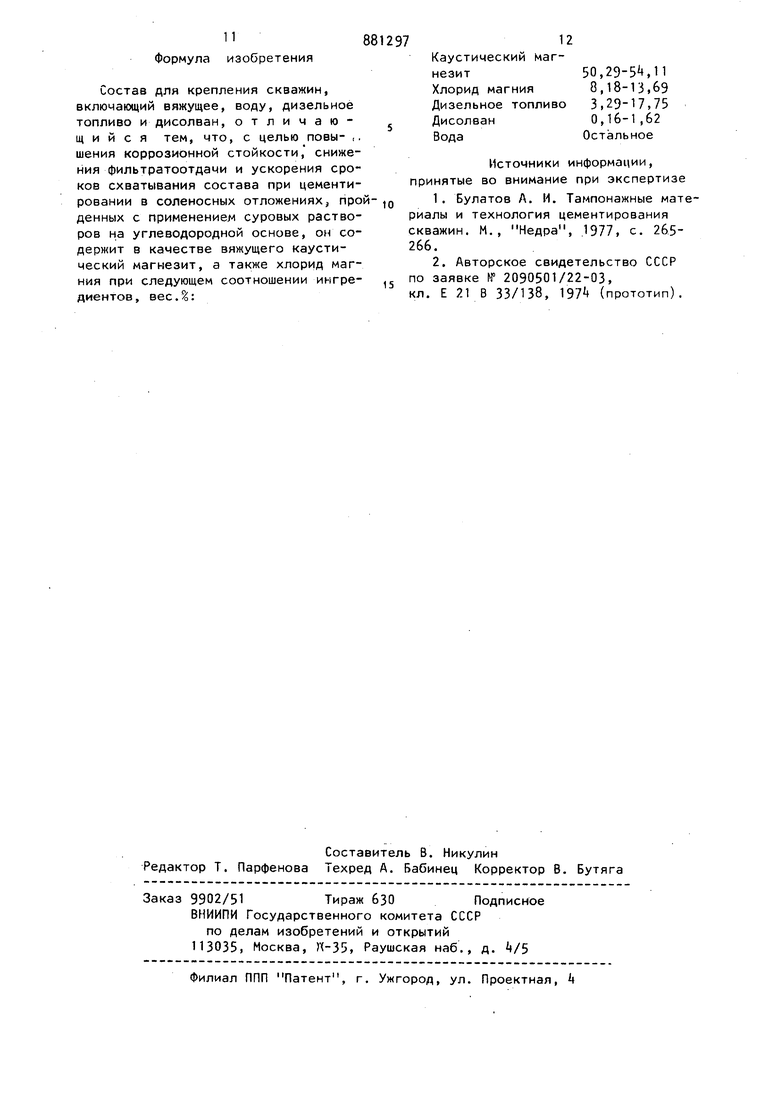

Г4 М 1188 Формула изобретения Состав для крепления скважин, включающий вяжущее, воду, дизельное топливо и дисолван, отличающ и и с я тем, что, с целью повы- ,. шения коррозионной стойкости, снижения фильтратоотдачи и ускорения сроков схватывания состава при цементировании в соленосных отложениях, пройденных с применением суровых растворов на углеводородной основе, он содержит в качестве вяжущего каустический магнезит, а также хлорид магния при следующем соотношении ингредиентов, весД: 12 Каустический магнезит50,29-5,11 Хлорид магния 8,18-13,69 Дизельное топливо 3,29-17,75 Дисолван0,16-1,62 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1 . Булатов Л. И. Тампонажные материалы и технология цементирования скважин. М. , Недра, .1977, с. 2б5266. 2. Авторское свидетельство СССР по заявке № 2090501/22-03, кл. Е 21 В 33/138, 197 (прототип).

Авторы

Даты

1981-11-15—Публикация

1979-09-20—Подача