(54) СПОСОБ СТАБИЛИЗАЦИИ ВИНИЛОВЫХ ПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО АМИННОГО АНТИОКСИДАНТА | 1996 |

|

RU2130033C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2123015C1 |

| ГИДРИРОВАННЫЙ КАУЧУК С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ ХАРАКТЕРИСТИКАМИ В ТЕРМОПЛАСТИЧЕСКИХ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЯХ | 2016 |

|

RU2728997C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| ЭТИЛЕНОВО-НЕНАСЫЩЕННЫЕ ПОЛИМЕРИЗУЮЩИЕСЯ МОНОМЕРЫ НА ОСНОВЕ ПРОИЗВОДНОГО ПИПЕРИДИНА | 1992 |

|

RU2086540C1 |

| СТАБИЛИЗАЦИЯ ПОЛИМЕРОВ СТИРОЛПРОИЗВОДНЫМИ П-КРЕЗОЛАМИ | 2008 |

|

RU2453564C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА ИЛИ СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2003 |

|

RU2228339C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ ФУНКЦИОНАЛИЗИРОВАННЫХ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ | 2011 |

|

RU2487137C2 |

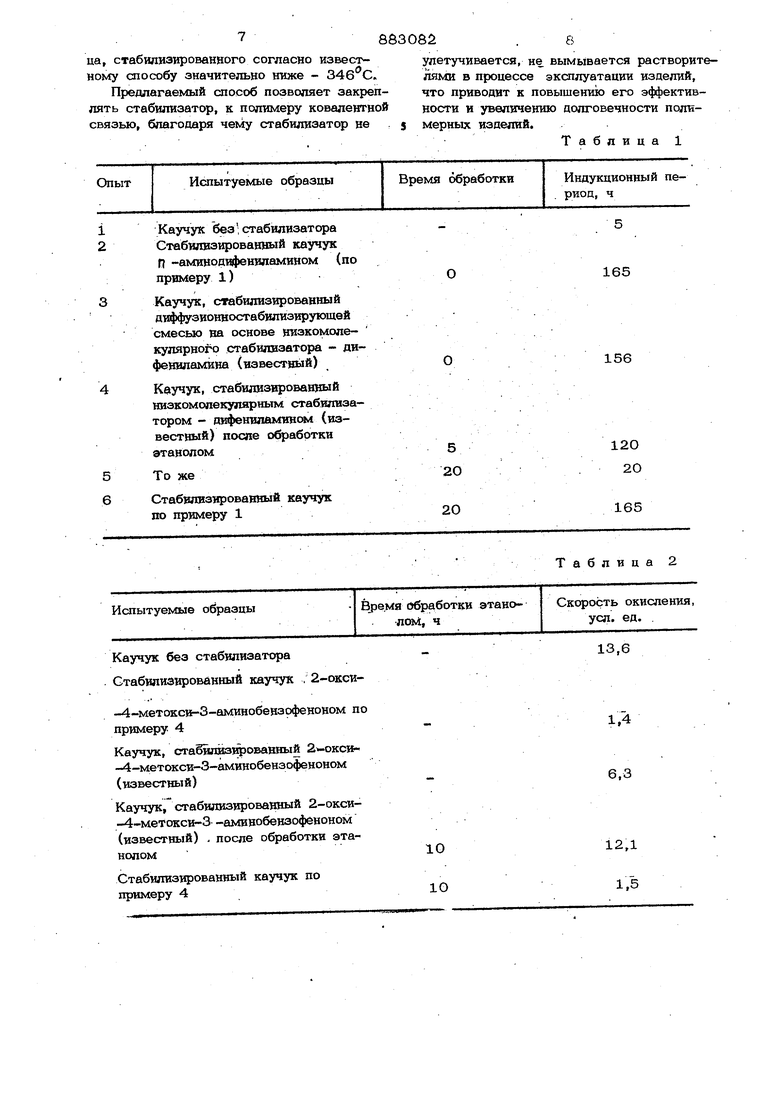

Изобретение относится к области переработки пластмасс, а именно к стабилизации виниловых полимеров, и может быть использовано для повышения долговечности полимерных изделий. В результате действия различных факторов ( тепло, свет, кислород воздуха, агрессивные среды и т.д.) полимерные мате риалы подвергаются старению,т.е. теряют постепенно свои первоначальные эксплуатационные качества. Для увеличения срока службы иолимернь1л изделий в технологии переработки пластмасс используют стабилизацию полимеров. Известны способы стабилизации полимерных материалов введением стабилизаторов к порошкообразному, расплавленному или растворенному в органическом растворителе полимеру 1.1 J. Однако ь ряде случаев кет необходимости в равномерном распределении стаби лизатора по массе изделия, а значительно важнее защитить его поверхность. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ стабилизации виниловых полимеров путем поверхностной обработки изделий из них диффузионностабилизирующей смесью, состоящей из стабилизатора, например ароматического амина, и растворителя, параметр растворимости которого равен параметру растворимости полимера, причем обработку ведут при 8О-В5 С в течение 3-4 мин, с последующей выдержкой при комнатной температуре до полного испарения растворителя 2. К недостаткам известного способа следует отнести относительно низкую эффективность стабилизатора, который постепенно мигрирует к поверхности изделия, затем улетучивается или вымывается растворителями в процессе эксплуатации изделия. В этой связи изделия, в частности, не могут быть использованы в качестве тары для пищевых продуктов, в вакуумной или космической технике. Цепью изобретения является повышение эффекта стабилизации. Для достижения указанной цели согласно способу стабилизации виниловых полимеров путем обработки поверхности изделий из них раствором стабилизатора в органическом растворителе в .качестве стабилизатора используют продукт взаимодействия винилового сополимера, содержащего 1-2 мол .% винидфёнилизо1иоцианатных , и анилина или его производного при мольном соотноше ШШ 1:1, полученный при 70-8О°С в течение 0,5-1 ч. Способ осуществляют следующим образом. В реакторе готовят стабилизируквдую композицию путем обработки сополимеров содержащих 1-2 мол % винилфенилизотиоцианатных звеньев в органических раст5орител51х (бензол, толуол, диметилформамид, этилацетат и др.) различными амк нами:-CH(j -M-R-CHQ-CH-R, X HCSX HH-t-NHгде Х- водород , галоген звенья стиро ф-тадиена , акрилатов , метакрилатов и ,СбН4КНС,Ч,СДМНС рН,;С(,Н4СОСбН(ОН)О (2 и ар.Присоецинение аминовк N CS группам протекает в мягкихусловиях. ( 70-8 без побочных реакций и завершается за 0,5-1 ч; конец реакции определяют по ис чечэновению в ИК-спектре продукта реакции полосы поглощения иэотиоцианатных групп при 2100см .В резуг-.тате образуются стабилизирующие функц 1И тиомо чевины, связанные с макромолекулой, т.е получаются полимерные стабилизаторы, ко торые имеют определенные преимущества перед низкомолекулярнь1ми. Если применяемые амины содержат уже в своем составе стабилизирующие функции известных антиоксидантов шта светостабилизаторов (4-аминодифенил-амин, 4-аминофе}гал d. -нафтиламин, 2-окси-4-метокси-З-аминобензофенон, эфиры 5-аминосалициловсй кислоты, 4-нитрофенилгидразин и др.), по лучаемые полимерные стабилизаторы кроме остатков тиомочевины содержат допол нительные стабилизирующие функции, которые в значительной степени повышают эффективность стабилизатора. Нанесение струхтурностабилизированного полимера на поверхность изделий ос ществляют путем их погружения в полу-. ченный раствор на 3-4 мин. При этом растворитель вызывает интенсивное растворение стабилизируемого изделия и в результате на его поверхности образуется раствор с структурностабилизируемым. полимером. Для достижения максимальной эффективности предлагаемого способа не- обходимо, чтобы структурностабилизированный полимер, который наносится на поверхность изделия имел близкое строение со стабилизируемым полимером. Например, при стабилизации изделий из полистирола R должны быть сгирольные звенья, йри ста:билизацит1 полиметилметакрилата Е-метакрилатные звенья, а в случае стабилизации бутадиен-стирольного каучука необходимо использовать структурностабилизированный сополимер, содержащий как стирольные, так и бутадиеновые звенья и т.д. В таких случаях достигается максимальная совместимость стабилизируемого полимера со стабилизатором. После сушки на поверхности изделия образуется однородный слой структурностабилизированного полимера, толщину которого регулируют использованием стабилизирующей композиции определенной концентрации. Пример. К раствору 7,1 г сополимера, содержащего 30 мол.% стирольных, 2 мол.% 4-винилфенилизотиоцианатных VI 68 мол.% бутадиеновых звеньев, в 2О мл толуола добавляют 0,37 г П -аминодифениламина и реакционную смесь нагревают при 70° в течение 30 мин. Раствор разбавляют 60 мл толуола, погружают в него изделия из бутапиев-стирольного каучука, выдерживают 3 мин, затем вынимают их и сушат. Испытание образцов проводят по известной методике. Приготовление пленки толщиной ЗО - 40 мк непосрецственно на пластинках из NaCE нагревают при 11О°С в атмосфере воздуха и через за-. дандаю промежутки времени снимают ИК-i спектры в области 1600-2000 на спектрометре ИР-10. За кинетикой старения пленок следят по увеличению отношения оптической плотности Д Q-Q (1720см) к оптической плотности полосы поглощения при 1875 см, не меняющейся в процессе старения. Из кинетических кривых определяют индукционный период (время, начиная с которого идет достаточно быстрое окисление полимера). Индукционный период исследуемого образца 165 ч.. Обработка структурностабилизированного полимера растворителем практически не приводит к изменению индуктивного периода. Сравнительные данные нестабилизирс ванного стабилизированных (по предлагаемому способу и известному) и обработанных растворителем образцов приведены в табл. 1. П р и м е р 2. Стабилизирующую композицию готовят по примеру 1, только вместо п -аминодифениламина берут 0,47 г 4-а шноф€шил- N -(d-нафтиламина) и используют ее для стабилизации изделий из бутааиен-стиропьного каучука по примеру 1. Испытание образцов проводят по примеру 1. Индукционный период защитной плецки 176 ч. Пример 3, К раствору 8 г сопо лимера, содержащего ЗО моп.% стирольных, 2 мол.о 2-хлор-5-винилфенилизотиоцианатных и 68 мол.Х бутадиеновых звеньев, в 20 мл толуола добавляют 0,34 г 4-нитрофенилгидраэи«п. реакционную смесь нагревают при 8О в течение 1 ч и используют для стабилизации изделий из бутадиен-стирольного каучука по примеру 1 Индукционный период защитной пленки 125 ч. Пример 4. К paciBOpy 7,0 г сополимера, содержаисего 30 мол.% стирольных, 1 мол.% 4-Еинилфешшизотиоцианатных и 69 мол.% бутадиеновых звеньев, в 20 мл толуола добавляют 0,25 2-окси-4-метокси-3-аминобензофенола и реакционную смесь нагревают при в течение 1 ч. Раствор разбавляют 60 мл толуола и. используют для стабилизации изделий КЗ бутадиен-стирольного каучука по примеру 1. Испытание образцов на фотостарение проводят следующим образом. Приготовленные пленки (30-40 мк) фиксируют в металлтиеских касетах на расстоянии 10 от источника ультрафиолетового света (лампа ПКР-И) и путем регулирования скорости подачи потока воздуха в камеру облучения температуру вбли зиобразцов поддерживают .Об эффективности стабилизации по предлагаемому способу в сравиенг с известным судят по скорости ою1сления образцов, определяемой из К1шетическкх кривых по тангенсу угла наклона. Обработка структурно-стабшизированного образца- растворителем практически не влияет на скорость окисления; при обычной стабилизации скорость окислет р попимера, обработанного растворителем (Ю ч) приближается к скорости окисления нестабилизиро- ванного образца. Сравнительные данные об эффективности стабилизации приведены в табл. 2. П р и м е р 5. К раствору 5 г сополимера, содержащего 98 мол,- стирольных и 2 мол.% 4-винилфенилизотиоиианатных звеньев, в 20 мл толуола добавляют 0,28 г П -аминодифениламина и реакционную смесь нагревают при 70°С в течение ЗО мин, затем раствор разбавляют 6О мл толуола и используют для стабилизации изделий з полистирола по примеру 1. Испытание образцов проводят по примеру 1. Об эффективности стабилизации по прсллагаемо1.1у способу в сравнении с известным судят по скорости окисления образцов. Скорость окисления структурностабилизированной пленки в 1О раз меньще,чем скорость старения пленки, стабилизированной согласно известному способу и обработанной растворителем. Сравнитепьдые данные приведены в табл. 3. П р и м е р 6. СтабтшкзГфующую композицию готовят по примеру 5,только „ -аминодифениламина берут од 5 г анилина и использ.уютее для стабилизации изделий из полистирола по примеру 1. Испытание образцов проводят по примеру 1. Об эффективности стабилизации по предлагаемому способу судят по скорости окисления образцов (табл. 3). Пример 7. К раствору 8 г сополимера, содержащего 99 мол,% сгиропьгных и 1 мол.% 4-винилфенилизотиоцианатных звеньев, в 2О мл толуола добавляют 0,25 г 2-окси-4-метокси-3-аминобензофенона и реакционную смесь нагревают при в течение 1 ч, затем раствор разбавляют .60 мл толуола и используют для стабилизации изделий из полистирола по примеру 4. Испытание образцов на фотостарение проводят по примеру 4. Об эффективности стабилизации по предлагаемому способу судят по скорости окисления образцов (табл 3). Пример 8. К раствору 8 г сополимера, содержащего 98 мол.% бутилметакрилатных и 2 мол.: 4-винилфенилкзо- тиоцианатных звеньев в 20 мл этилацетата добавляют 0,15 г анилина и реакционную смесь нагревают при 7О°С в течение 1 ч. Раствор разбавляют 60 мл этилацетата и используют для стабилизации изделий из полиметилметакрилата по примеру 1. Испытание образцов проводят методом дифференциального термического анализа. Для структурностабилизированного полимера максимальная скорость потери веса наблюдается при 380 С, для образ88ца, стабилизированного согласно известиому способу значительно ниже - 34бс. Предлагаекоай способ позволяет закреплять стабилизатор, к полимеру ковалентной связью, благодаря чему стабилизатор не

Каучук, стабилизированный диффузионностабилизирующей смесью на основе низкомолекулярно Чз стабшшзатора - дифениламина (известный)

Каучук, стабилизированный низкомопекулярным стабилизатором - дифениламинсял (известный) после обработки

Испытуемые образцы

Каучук без стабилизатора Стабилизированный каучук , 2-окси-4-метокси-З-аминобензофеноном п примеру 4

Каучук, ста§йлиз1фоБанный 2 -окс -4-метокси-З-аминобензофеноном

(известный)

Каучук, стабилизированный 2-окси-4-метокси-З -аминобензофеноном (известный) , после обработки этанолом

Стабилизированный каучук по примеру 4

О

156

Таблица 2

Скорость окисления,

Вре.мя обработки этанолом, ч усл. ед.

13,6

12,1 1,5 8S улетучивается, не вымывается растворителями в процессе эксплуатации изделий, что приводит к повышению его эффективности и увеличению долговечности полимерных изделий. Таблица

9

Формула изобретения .

Способ стабилизации винщювых попимеров путем обработки поверхности из- делий из них раствором стабилизатора в органическом растворителе, отличающийся тем, что, с целью повышения эффекта стабилизации, в качестве стабилизатора используют продукт взаимодействия винилового сополимера, содержащего 12 мол.% винилфенилизотиоцианатных зве883062

lO Таблица 3

ньев, в аншгава или его провзводного ща. мольном соотнсхиенив 1:1, попучевныйпри ТОтгвО С в течение 0,5-1 ч.

Источники информапив, принятые во вннмате при экспертвзе

Авторы

Даты

1981-11-23—Публикация

1979-12-21—Подача