Изобретение относится к области получения каучуков растворной полимеризации полибутадиена и статистических сополимеров бутадиена со стиролом, которые используются в производстве шин, кабельных изделиях, резинотехнических изделиях.

Известен способ непрерывной полимеризации в растворе с получением полимеров сопряженных диенов или их сополимеров с винилароматическими мономерами в среде углеводородного растворителя в присутствии литийорганического инициатора, осуществляемый в ≥1 реакторе с непрерывной подачей и выводом компонентов, предусматривающий для подавления гелеобразования использование дезактивирующей системы, в которую входят: а) агент передачи цепи, способный дезактивировать растущую макромолекулу;

б) металлирующий агент, способный повысить скорость роста макромолекулы.

В реакционной смеси содержание дезактивирующей системы и инициатора должно обеспечивать соотношение скоростей дезактивации растущей молекулы к скорости полимеризации от 1·10 до 5·10-3. В качестве агента переноса цепи могут быть использованы толуол, ксилол, дифенилметан, трифенилметан, флуорен, инден и др. В качестве металлирующего агента могут быть использованы алкоголяты и карбонаты щелочных металлов (кроме лития), комплексы щелочных металлов и АIR3 или ZnR2 (патент США №4136244, МКИ С08F 4/08, 4/12, 4/48, опубл. 28.01.79).

Недостатком указанного способа является то, что агент передачи цепи - толуол - используют как растворитель полимеризации. При использовании толуола в качестве растворителя с добавлением небольшого количества алкоголята щелочного металла (менее 0,01 моль на 1 моль литийорганического соединения) гель не образуется, но полимеры бутадиена и стирола содержат блочный стирол, что ухудшает их потребительские свойства. При добавлении алкоголята щелочного металла в количестве, достаточном для образования статистического сополимера бутадиена и стирола (более 0,04 моль на 1 моль литийорганического соединения), образуются исключительно низкомолекулярные сополимеры Мn менее 8000 (вязкость по Муни менее 10 ед.), которые не могут быть использованы в производстве шин, резинотехнических изделий, модификации пластмасс.

Известен способ получения диеновых полимеров с регулируемым содержанием 1,2-звеньев в диеновой части путем варьирования каталитической системы, применяемой на стадии (со)полимеризации и состоящей из литиевого инициатора (этиллитий, изопропиллитий, н-бутиллитий, третбутиллитий, фениллитий, 2-нафтиллитий, 4-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий), алкоксида натрия формулы NaOR, где R-алкильная группа, содержащая 3-8 атомов углерода (п-пентоксид Na) и полярного модификатора (диэтиловый эфир, ди-н-пропиловый эфир, диэтиленгликольдиэтиловый эфир, тетрагидрофуран, диоксан, триэтиленгликоль-диметиловый эфир, триметиламин, N,N,N',N'-тетраметилэтилендиамин, N-метилморфолин и алкилтетрагидрофуриновые эфиры) при молярном соотношении алкоксид натрия:полярный модификатор литиевый инициатор 0,5-5-1,00:0,40-3,00:1, соответственно, и проведении (со)полимеризации в углеводородном растворителе, представляющим собой одно или более ароматическое парафиновое или циклопарафиновое соединение с 4-10 атомами углерода в молекуле (патент США №5906956, МПК С08F 4/48, опубл. 25.05.99).

Недостатками известного способа являются:

- использование модификаторов, растворимых в воде, требует разработки методов очистки сточных вод, т.к. при выделении полимера из раствора водной дегазацией часть полярных модификаторов попадает в сточные воды;

- предельно-допустимые концентрации, которые не влияют на работу очистных сооружений, указанных полярных модификаторов составляют не выше 0,5 мг/л; при минимальной дозировке полярного модификатора, предусмотренной в известном способе, попадание его в сточные воды составит более 1 мг/л;

- невозможность получения заданного количества 1,2-звеньев (45-55%) в диеновой части полимера при температуре выше 60°С.

Известен способ получения статистических бутадиенстирольных каучуков сополимеризацией мономеров в нескольких реакторах в среде углеводородного растворителя в присутствии литийорганического катализатора, например литийбутила и модифицирующей добавки, в качестве которой используют N,N,N',N'-тетра(калийоксипропил)этилендиамин, при мольном соотношении к литийорганическому катализатору 0,05-2,50 или смесь N,N,N',N'-тетра(калийоксипропил)этилендиамина с соединением, выбранным из группы, включающей простые эфиры, диметиловый эфир диэтиленгликоля, тетрагидрофуран, тетрагидрофурфурилат калия, производные оксипропилированных спиртов в молярном соотношении компонентов смеси и литийорганического катализатора (0,05-2,50):0,025-1,000):1 соответственно (патент РФ №2073023, МПК С08F 236/10, приоритет 23.11.94, опубл. 10.02.97, Бюл. №4). Известный способ позволяет повысить управляемость и воспроизводимость процесса за счет выравнивания констант сополимеризации мономеров, стабилизировать вязкость по Муни каучука и снизить выход некондиционного каучука, увеличить содержание 1,2-звеньев в структуре диеновой части сополимера, способствующих повышению прочности связи шин с влажной дорогой.

Однако максимальное содержание 1,2-звеньев в диеновой части сополимера, достигаемое при осуществлении процесса полимеризации по данному способу, составляет всего 27,3%, что не может позволить получить необходимо высокий комплекс свойств бутадиеновых и статистических бутадиенстирольных каучуков для успешного применения их в производстве шин.

Известен способ получения сополимеров диенов, в частности, сополимеризацией бутадиена и стирола при их массовом соотношении 85-90:15-10, соответственно в инертном органическом растворителе в присутствии каталитической системы, представляющей собой продукт взаимодействия н-бутиллития, изопрена и N,N,N',N'-тетра(натрийоксипропил)этилендиамина, взятых в мольном соотношении бутиллитий: N,N,N',N'-тeтpa-(натрийоксипропил)этилендиамин:изопрен 1:0,07-0,15:15-25 соответственно, причем каталитическую систему получают путем одновременного смешения н-бутиллития, изопрена и N,N,N',N'-тетра(натрийоксипропил)этилендиамина в инертном органическом растворителе и взаимодействия при температуре реакции (патент РФ №2124529, МПК С08F 236/08, 236/10, приоритет 27.03.96, опубл. 10.01.99, Бюл. №1). Известный способ позволяет получать сополимеры, протекторные резины на основе которых имеют высокие динамические и усталостные свойства, теплостойкость, сцепление с мокрым дорожным покрытием, низкое сопротивление качению, что обусловлено высоким содержанием 1,2-звеньев в диеновой части (51,5%). Однако столь высокое содержание 1,2-звеньев в диеновой части достигается при достаточно низкой температуре сополимеризации (30-60°С), что вызывает описанные выше технологические трудности при поддержании температуры на указанном уровне.

Известен способ получения диеновых (со)полимеров с повышенным содержанием 1,2-звеньев в частности бутадиена и стирола с содержанием стирола в сополимере 18-25 мас.% в присутствии катализатора, включающего этилитий с последующим введением в реакционную массу мономера(ов) (этилен, бутадиен, изопрен, пиперилен, стирол или смесь бутадиена со стиролом) в молярном соотношении этилитий (активный литий): мономер(ы)=0,25-1,00:1 и модификаторов: продукта взаимодействия N,N,N',N'-тетра-β-оксиэтилендиамина с дисперсией натрия в молярном соотношении 1:4,05-4,10 соответственно при 98-100°С и полярное азотсодержащее соединение - триэтиленгептаметилпентамин в молярном соотношении литийорганический инициатор по активному литию: алкоксид натрия по натрию: азотсодержащий модификатор, равном 1:0,3-1,0:0,3-1,0 соответственно (патент РФ 2175329; МПК С08F 36/04, 36/06, 36/08, приоритет 25.01.2001, опубл. 27.10.2001, Бюл. №30).

Известный способ позволяет получать (со)полимеры бутадиена со стиролом с высоким содержанием 1,2-звеньев со статистическим распределением стирола в полимерной цепи, при температуре полимеризации до 75°С, то есть обеспечивается высокая производительность.

Недостатком известного способа является то, что при непрерывном способе (со)полимеризации мономеров затруднено выдерживание соотношения литийорганический катализатор:натрийорганический модификатор в результате чего получается полимер с широким разбросом по содержанию 1,2-звеньев от 32% до 47% вместо 45%.

Известен способ получения карбоцепных полимеров с регулируемым содержанием 1,2-звеньев (авт. свид. №729199, МПК С08F 36/04, С08F 4/48, опубл. Бюл. 15, 25.04.80). В качестве катализатора применяют комплексы общей формулы Li(R1)nR2·R3OM, где R1 - бутадиенил или изопренил, n - целое число 4-20; R2 и R3 - бутил, М - натрий или калий, при соотношении M:Li, равном 0,05:1,5 соответственно.

Недостатками указанного способа являются:

- используемый для синтеза катализатора бутоксид натрия или бутоксид калия не растворим в углеводородных растворителях, в связи с чем затруднена его дозировка из-за его выпадения в осадок и забивки трубопроводов и как следствие, невозможность получения заданного соотношения (Na:Li);

- при хранении приготовленного комплекса происходит потеря активности катализатора.

Известен способ получения бутадиенстирольного каучука, сущность которого заключается в том, что процесс сополимеризации проводят в несколько стадий, на первой в шихту с начальной концентрацией сомономеров 10-20 мас.% при соотношении бутадиен: стирол в пределах от 85:15 до 60:40 по массе вводят н-бутиллитий из расчета 20-60 моль на одну тонну мономеров и модифицирующую добавку, выбранную из группы, включающей диметиловый -, диэтиловый -, дивиниловый - эфир диэтиленгликоля, метил -, этил -, ди-тетрагидрофуран - фуриловый эфир из расчета мольного отношения к н-бутиллитию в пределах 0,1-0,8 проводят процесс полимеризации до конверсии не менее 95%, на второй стадии вводят дивинилбензол из расчета мольного отношения к н-бутиллитию от 0,1 до 0,6 выдерживают по крайней мере 2 мин на третьей стадии дополнительно подают ту же шихту из расчета массового отношения к первоначальному количеству в пределах от 1:1 до 6:1 и модифицирующую добавку, выбранную из группы, включающей тетрагидрофурилат калия, стирил - или нонилзамещенный фенолят калия в виде толуольного раствора из расчета мольного отношения калий: литий от 0,01 до 0,1 проводят процесс до конверсии не менее 95%, при этом температура каждой стадии 20-60°С (патент РФ №2206581, МПК C08F 236/10, опубл. 20.06.2003 г.). Способ позволяет получать бутадиенстирольный каучук с преимущественным содержанием 1, 2 - звеньев статистического или статистически блочного строения (если в конце вводят стирол) с широким ММР и повышенным значением коэффициента трения с мокрой поверхностью.

К недостаткам указанного изобретения относится:

- многостадийность процесса получения сополимера бутадиена со стиролом;

- повышенный расход н-бутиллития 20-60 моль на одну тонну полимера.

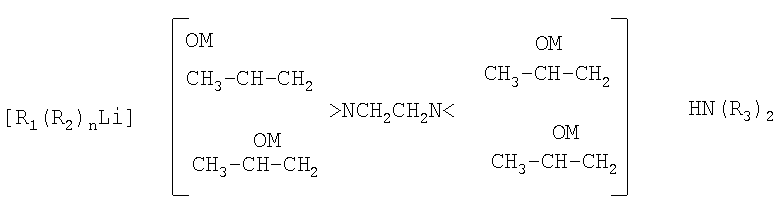

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения полимеров бутадиена и сополимеров бутадиена со стиролом сополимеризацией соответствующих мономеров в среде углеводородных растворителей в присутствии в качестве катализатора каталитического комплекса, растворимого в углеводородных растворителях общей формулы

где R1 - этил, бутил или их смесь;

R2 - полибутадиенил или полиизопренил - или полистирил;

Me - Na, K; R3 - -СН3, - С2Н5, полученный "in siti" в присутствии мономеров при n=0 или приготовленный заранее при n=3-12 при молярном отношении [Na, K]: [Li]: амин, равном 0,1-1,5:1:0-1,0, при расходе активного металла 5-12 моль на тонну мономеров, за исключением получения сополимера бутадиена со стиролом в вышеописанных условиях в присутствии каталитического комплекса, полученного "in siti" в присутствии мономеров, где n=0, и при этом одновременно R является бутилом и металл (Me) является калием. Для получения разветвленных полимеров после завершения полимеризации мономеров в реакционную среду подают сочетающий агент. Перед выделением полимера из раствора в раствор вводят высокоароматическое масло в массовом соотношении полимер: масло, равном 1:0,17÷0,37 (патент РФ №2228339, МПК7 С08F 36/06; 136/06; 236/10, дата приоритета 17.06.2003 г.).

К недостаткам указанного способа относится нестабильность процесса полимеризации, выражающаяся в колебаниях расхода каталитического комплекса, значений вязкости по Муни и содержания виниловых звеньев в полимере. Кроме того, полученные полимеры имеют достаточно узкое молекулярно-массовое распределение (ММР) - значение полидисперсности Д=Мw/Мn составляет 1,5-1,9, что затрудняет переработку каучука.

Технической задачей настоящего изобретения является получение модифицирующей добавки литийорганического соединения, способствующей снижению и стабилизации расхода каталитического комплекса, регулированием микроструктуры, вязкости по Муни, молекулярной массы, расширение интервала значений полидисперсности при синтезе полибутадиена или сополимеров бутадиена со стиролом непрерывным способом.

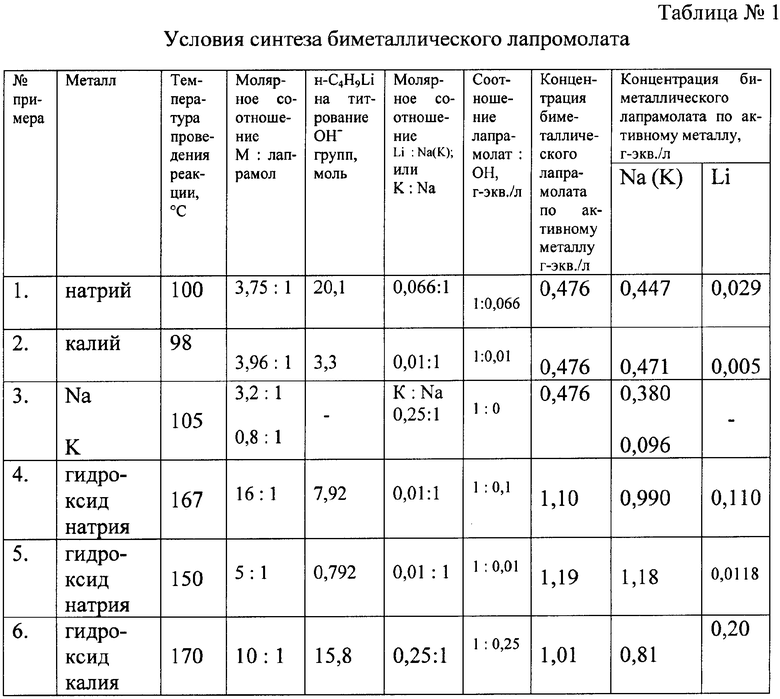

Указанный технический результат достигается тем, что модифицирующую добавку литийорганического соединения получают путем взаимодействия лапрамола с металлическим натрием (калием) при температуре 98-105°С в углеводородном растворителе, при молярном соотношении лапрамол: натрий (калий), равном 1:(3,96-3,20), или лапрамол: (натрий + калий), равном 1:4, до образования лапрамолата щелочного металла, содержащего гидроксильные группы в эквивалентном соотношении лапрамолат щелочного металла (-ONa(K)): гидроксильные группы (-ОН), равном 1:(0÷0,25), с последующей обработкой лапрамолата натрия (калия) н-бутиллитием при молярном соотношении н-бутиллитий: гидроксильные группы, равном 1:1, также модифицирующую добавку получают взаимодействием лапрамола с гидроксидом натрия (калия) в углеводородном растворителе при температуре 150-170°С в течение 5-10 часов при молярном соотношении лапрамол: гидроксид натрия (калия) 1:(5-16) до образования лапрамолата щелочного металла, содержащего гидроксильные группы в эквивалентном соотношении лапрамолат щелочного металла (-ONa(K)): гидроксильные группы (-ОН), равном 1:(0÷0,25), с отводом из зоны реакции образующегося азеотропа с последующей обработкой лапрамолата натрия (калия) н-бутиллитием при молярном соотношении н-бутиллитий: гидроксильные группы, равном 1:1.

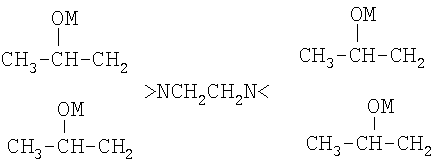

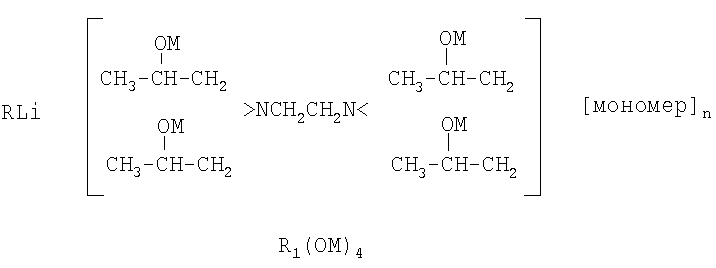

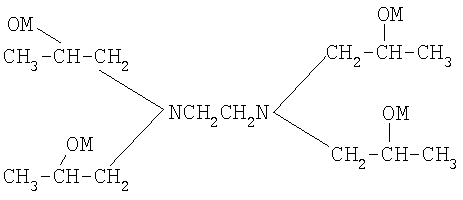

Указанный технический результат достигается также тем, что в способе получения полибутадиена или сополимеров бутадиена со стиролом непрерывной полимеризацией мономеров в среде углеводородного растворителя в присутствии литийорганического соединения в комплексе с заявляемой модифицирующей добавкой, которая представляет собой лапрамолат щелочного металла общей формулы:

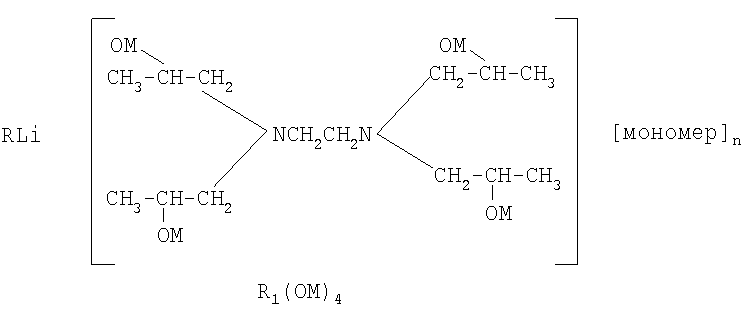

где М - одновременно присутствующие Li:Na или Li:К или К:Na при молярном соотношении (0,01-0,25):1, соответственно, а в качестве катализатора используют каталитический комплекс общей формулы:

где R - этил, бутил или их смесь, R1 - остаток лапрамола, n=0; или 5-8; при расходе активного металла 2,5-12 моль на одну тонну мономеров и молярном соотношении RLi:-ОМ=1:(0,08-1,3), где мономер - бутадиен, изопрен, пиперилен или смесь бутадиена и стирола, в состав углеводородного растворителя вводят алкилбензолы - толуол или ксилол, или изопропилбензол или диизопропилбензол в количестве 0,3÷2,5 мас.%, после завершения полимеризации мономеров в реакционную массу вводят сочетающий агент тетраэтоксисилан или четыреххлористый кремний в молярном соотношении активный металл: сочетающий агент, равном 1:0,005÷0,05, в раствор полимера перед выделением вводят масло-мягчитель в массовом соотношении полимер: масло, равном 1: 0,1÷0,5.

Биметаллический лапрамолат получают двумя способами: первый способ предусматривает получение лапрамолата натрия или калия путем взаимодействия толуольного раствора лапрамола-294 с металлическим натрием или калием при температуре 98-105°С. Получение лапрамолата натрия - калия осуществляется так же как и лапромолата натрия, но берут одновременно натрий и калий.

Второй способ получения лапрамолата натрия или калия заключается в кипячении алкил(алкен)бензольного раствора лапрамола с натриевой или калиевой щелочами или их смесью, отгонкой азеотропа, например ксилол и вода. В качестве высококипящих растворителей используют α-метилстирол, триметилбензол, изопропилбензол.

Затем полученный по первому или второму способу раствор лапрамолата натрия или лапрамолата калия анализируют на содержание групп -ОН. Анализ осуществляют в атмосфере инертного газа путем титрования раствора лапрамолата щелочного металла н-бутиллитием в присутствии о-фенантролина до появления красной окраски.

Химизм реакции для определения групп -ОН

(СН3-СН(ОМ)СН2)2NСН2CH2N(СН2-СН(ОН)СН3)2+2C4H9Li →

(CH3-СН(ОМ)СН2)2NСН2СН2N(СН2-CH(OLi)СН3)+2С4H10

Содержание групп -ОН

Q вычисляют по формуле

Q=V1C/V2, моль/л,

V1 - объем, пошедший на титрование, мл;

V2 - объем пробы лапрамолата металла, взятой на анализ, мл;

С - концентрация активного лития, моль/л.

Как только все группы -ОН прореагируют с бутиллитием появляется красная окраска.

После определения свободных групп -ОН к раствору лапрамолата щелочного металла подают расчетное количество раствора н-бутиллития и получают раствор натрий-литиевый или калий-литиевый лапрамолат.

Каталитический комплекс для полимеризации готовится двумя способами:

1. Раствор биметаллического лапрамолата и раствор н-бутиллития дозируется в реактор раздельно или одновременно. Рабочие растворы дозируются по различным трубопроводам в реактор или биметаллический лапрамолат непрерывно подается в шихту в трубопровод перед реактором, а раствор бутиллития дозируется непосредственно в реактор.

2. Каталитический комплекс готовится заранее:

а) рабочие растворы биметаллического лапрамолата и н-бутиллития смешиваются в трубопроводе непосредственно перед реактором в молярном соотношении RLi: R1OM=1:(0,08-1,3);

б) каталитический комплекс готовится следующим образом:

Сначала готовится шихта путем смешения мономеров с раствором биметаллического лапромолата, а затем указанная шихта дозируется к раствору бутиллития при перемешивании при температуре не выше 35°С. В качестве мономера используются бутадиен, или изопрен, или пиперилен, или смесь стирола с указанными мономерами. Молярное отношение групп - ОМ к активному литию составляет (0,08÷1,3):1, а молярное отношение активный металл: мономер равно 1:5÷8.

Каталитический комплекс по п.2-б полностью растворим в алифатических углеводородах.

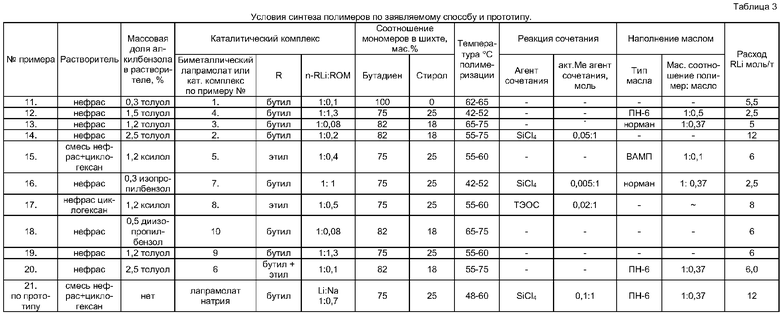

Сущность предлагаемого изобретения подтверждается приведенными ниже примерами.

Пример 1.

Получение биметаллического лапрамолата, содержащего металл-1 натрий и металл-2 литий.

Все операции по получению биметаллического лапромолата проводят в среде очищенного инертного газа аргона или азота.

В реактор объемом 1 м3, снабженный мешалкой, рубашкой для подвода тепла, штуцерами для загрузки и выгрузки загружают металлический натрий 7 кг (304,3 моль), расчетное количество толуола (600 л) и доводят температуру содержимого аппарата до 98-105°С. Затем включают мешалку и в толуольную суспензию натрия дозируют 81,1 л толуольного раствора лапрамола с концентрацией 1 моль/л в молярном соотношении натрий: лапрамол, равном 3,75:1.

После завершения реакции определяют концентрацию свободных гидроксильных групп методом титрования н-бутиллитием в присутствии о-фенантролина. Концентрация гидроксильных групп составляет 0,0295 г-экв./л (0,0295×681,1 л=20,1 г-экв.)

Эквивалентное соотношение лапрамолат (-ONa): гидроксильные группы (-ОН) 304,3 г-экв.:20,1 г-экв.=1:0,066.

Затем в аппарат к раствору лапрамолата натрия подают расчетное количество бутиллития 15,5 л с концентрацией 1,3 моль/л. В полученном растворе объемом 696,6 л концентрация по активному металлу составляет 0,466 моль/л (0,437 моль/л по Na+0,029 моль/л по Li). Мольное соотношение Li:Na=0,029:0,437=0,066:1. Условия синтеза представлены в таблице 1.

Пример 2.

Синтез биметаллического лапрамолата проводят, как в примере 1, но загружают 12,525 кг (321,1 моль) металлического калия. Молярное соотношение калий: лапрамол, равное 3,96:1. Температура реакции 98°С. Концентрация гидроксильных групп 0,0048 г-экв./л (0,0048 г-экв./л×681,1 л=3,3 г-экв./л). Эквивалентное соотношение лапрамолат (-ОК) гидроксильные группы 321,1 г-экв.:3,3 г-экв.=1:0,01.

На нейтрализацию гидроксильных ОН групп дозируют 2,54 л раствора н-бутиллития с концентрацией 1,3 моль/л.

Мольное соотношение в биметаллическом лапромолате

Li:K=3,3:321,1=0,01:1. Объем полученного раствора 683,6 л.

Концентрация биметаллического лапрамолата по активному металлу = 324,4 г-экв.: 683,6 л=0,474 г-экв./л (по литию 0,0048 г-экв./л, по калию 0,469 г-экв./л).

Пример 3.

Получение биметаллического лапрамолата проводят, как в примере 1, но загружают 5,96 кг (259,1 моль) металлического Na и 2,54 кг металлического К, температура реакции 105°С.

Мольное соотношение Na: лапрамол = 259,1:81,1=3,2:1.

К: лапромол=65,1:81,1=0,8:1.

Получают биметаллический лапрамолат с концентрацией

по Na 0,38 г-экв./л (259:681)=0,38.

по К 65,1:681,1=0,096 г-экв./л.

Общая концентрация по металлу 0,476 г-экв./л.

Мольное соотношение К:Na=65,1:259,1=0,25:1.

Пример 4.

В аппарат емкостью 100 л, снабженный мешалкой, рубашкой для подвода тепла, штуцерами для загрузки и выгрузки реагентов при температуре окружающей среды загружают 12,7 кг (3,175 моль) натрия гидроксида (NaOH), α-метилстирол 60 л и 5,8 кг 19,86 моль=79,4 г-экв. (6 л) лапрамола - 294. Мольное соотношение лапрамол: NaOH=1:16. Аппарат снабжен обратным трубчатым теплообменником и емкостью для сбора конденсата. Содержимое аппарата при перемешивании нагревают до температуры 167°С и выдерживают 5 часов. При этом лапромол-294 реагирует с гидроксидом натрия с образованием лапрамолата натрия.

Образующийся азеотроп α-метилстирол + вода конденсируется в обратном холодильнике и собирается в емкость для отделения воды от α-метилстирола, из которой отбирается образующаяся вода, а α-метилстирол возвращается в аппарат-реактор. В полученном растворе лапрамолата натрия концентрация свободных гидроксильных групп составляет 0,12 г-экв. (0,12 г-экв./л×66 л=7,92 г-экв.). Для нейтрализации ОН-групп дозируют 6 л 1,32 М раствора н-бутиллития и получают раствор биметаллического лапрамолата объемом 72 л, в котором концентрация по активному металлу составляет 1,1 г-экв./л (0,99 г-экв./л по натрию и 0,11 г-экв./л по литию. Мольное соотношение Li:Na=0,11:1. Эквивалентное соотношение лапрамолат (ONa): гидроксильные группы 79,4 г-экв.: 7,92 г-экв. =1:0,1.

Пример 5.

Синтез биметаллического лапрамолата проводят, как в примере 4, но загружают 3,97 кг (99,3 моль) гидроксида натрия, 60 л триметилбензола, 5,8 кг (19,86 моль=79,4 г-экв.) лапрамола. Мольное соотношение лапрамол: гидроксид натрия = 1:5. Реакцию проводят при температуре 150°С в течение 10 часов.

В полученном растворе лапрамолата натрия концентрация свободных гидроксильных групп составляет 0,012 г-экв./л (0,012 г-экв.×66 л=0,792 г-экв.).

Эквивалентное соотношение лапрамолат: гидроксильные группы + 78,6:0,792=1:0,01.

Для нейтрализации гидроксильных групп дозируют 0,6 л 1,32 М раствора н-бутиллития (0,792 г-экв.).

В полученном растворе концентрация по активному металлу составляет 79,4 г-экв.:66,6 л=0,0118 г-экв./л, по натрию 1,18 г-экв./л соотношение Li:Na=0,01:1.

Пример 6.

Получение модифицирующей добавки биметаллического лапрамолата проводят, как в примере 4, но в качестве растворителя используют изопропилбензол и загружают 11,12 кг (198,6 моль=79,4 г-экв.) лапрамола. Мольное соотношение лапрамол:гидоксид калия =1:10.

Реакцию проводят при температуре 170°С в течение 5 часов. В полученном растворе концентрация свободных гидроксильных групп составляет 0,24 г-экв./л (0,24 г-экв./л×66 л=15,8 г-экв.).

Эквивалентное соотношение лапрамолат (-ОК): гидроксильные группы (-ОН)=63,6 г-экв:15,8 г-экв.=1:0,25

Для нейтрализации гидроксильных групп дозируют 12 л 1,32 М раствора н-бутиллития (15,8 г-экв.). В полученном растворе биметаллического лапрамолата объемом 18 л по активному металлу составляет 79,4 г-экв.:78=1,02 г-экв./л, в том числе по литию 15,8 г-экв:78 л=0,20 г-экв./л и по калию 63,6 г-экв.:78 л=0,82 г-экв. соотношение К:Li=1:0,25.

Пример 7.

Предварительное получение каталитического комплекса.

В реактор объемом 6 л, снабженный мешалкой, рубашкой для отвода тепла, штуцерами для загрузки реагентов и выгрузки готового продукта загружают в атмосфере инертного газа раствор н-бутиллития 1 л с концентрацией 1,3 моль/л. В другом аппарате, аналогичном реактору, готовят смесь (шихту) толуольного раствора биметаллического лапрамолата, полученного по примеру 1 и мономера.

При перемешивании в реактор в течение 1 часа дозируют при 0°С шихту, состоящую из толуольного раствора биметаллического лапрамолата с концентрацией по сумме металлов литий + натрий 0,466 моль/л (2,78 л) и 10,4 моль (0,906 л=561,6 г) бутадиена. Молярное отношение H-C4H9Li:R1ОМ, равное 1:1. После завершения реакции образования каталитического комплекса (раствор темно-красного цвета) проводят анализ на содержание активного металла путем титрования 0,2 М раствором изопропилового спирта в ксилоле. Содержание активного металла составляет 0,28 моль/л, а молярное отношение активный металл: бутадиен равно 1:8.

Пример 8.

Получение каталитического комплекса проводят, как в примере 7, но дозируют шихту, состоящую из 1,37 л толуольного раствора биметаллического лапромолата калия, полученного по примеру 2 с концентрацией по R1OM 0,474 г-экв./л и 6,5 моль изопрена (442 г=0,65 л). Молярное соотношение н-C4H9Li:R1OM равно 1:0,5 концентрация активного металла в растворе каталитического комплекса составляет 0,43 моль/л. Молярное соотношение активный металл: изопрен составляет 1:5.

Пример 9.

Получение каталитического комплекса проводят, как в примере 7, но дозируют шихту, состоящую из 0,095 л α-метилстирольного раствора биметаллического лапромолата, полученного по примеру 4 с концентрацией по R1OM 1,1 г-экв./л и 1,15 моль (119,6 г) стирола и 6,65 моль (359,1 г) бутадиена. Молярное соотношение н-C4H9Li:R1OM равно 1:0,08 концентрация активного металла в растворе каталитического комплекса составляет 0,72 моль/л. Молярное соотношение активный металл:мономеры составляет 1:6.

Пример 10.

Получение каталитического комплекса проводят, как в примере 7, но дозируют шихту, состоящую из 3,55 л толуольного раствора биметаллического катализатора, полученного по примеру 3 с концентрацией по R1OM 0,476 г-экв./л и 6,5 моль пиперилена (442 г=650 мл). Молярное соотношение н-C4H9Li:(RONa+ROK)=равно 1:1,3. Концентрация активного металла в растворе каталитического комплекса составляет 0,25 моль/л (1,3 моль: 5,2 л=0,25 моль/л). Молярное соотношение активный металл:мономер = 1,3:6,5=1:5.

Условия синтеза каталитического комплекса

Пример 11.

Синтез полибутадиена проводят в батарее из трех реакторов, объемом 16 м3 каждый, снабженный мешалкой, системой подачи растворителя, мономеров катализатора и рубашкой с теплоносителем.

В реактор 1 непрерывно подают бутадиеновую шихту в углеводородном растворителе нефрасе, содержащем 0,3% толуола из расчета 13 т/час, растворителя и 1,5 т/час бутадиена и дозируют одновременно 83 л/час (56 кг/час) раствора н-C4H9Li в нефрасе с концентрацией 0,1 моль/л и 20,75 л/час (17,97 кг/час) раствора биметаллического лапромолата, полученного по примеру 1 и разбавленного до концентрации 0,04 г-экв./л. Формирование каталитического комплекса происходит в режиме "in situ". Соотношение н-C4H9Li:ROMe=1:0,1. Расход активного металла 5,5 моль/т.

Температурный режим полимеризации:

Первый реактор - температура 48°С;

Второй реактор - температура 62°С;

Третий реактор - температура 65°С;

Конверсия бутадиена в третьем реакторе 100%, полимеризат направляют на стабилизацию, выделение и сушку.

Полученный полибутадиен испытывают по стандартным методикам.

Молекулярная масса полимера 180000.

Вязкость по Муни 46 усл. ед.

Содержание 1, 2-звеньев 13%.

Пример 12.

Получение статистического маслонаполненного бутадиенстирольного каучука ДССК-2545М27. Синтез базового сополимера для маслонаполнения ДССК-2545 проводят непрерывным способом в батарее, состоящей из 5-ти реакторов объемом 16 м3 каждый, снабженный мешалкой, системой подачи растворителя, мономеров, катализатора и рубашкой с теплоносителем.

В реактор 1 непрерывно подают бутадин-стирольную шихту в углеводородном растворителе из расчета 20 т/час, углеводородного растворителя, нефрас, содержащего 1,5% толуола и 2 т/час мономеров (1,5 т/час бутадиена и 0,5 т/час стирола). В шихту в трубопровод непрерывно дозируют 140,7 кг/час (162,5 л/час раствора биметаллического лапрамолата, полученного по примеру 1 и разбавленнного до концентрации 0,04 г-экв./л. В реактор 1 одновременно с шихтой непрерывно дозируют раствор н-C4H9Li 35 кг/час (50 л/час) с концентрацией 0.1 моль/л. Формирование каталитического комплекса протекает в режиме "in situ".

Расход активного металла 2,5 моль/г, соотношение н-C4H9Li:ROM=1:1,3.

Температурный режим полимеризации.

Температура шихты 29°С.

Первый реактор - температура 29°С.

Второй реактор - температура 34°С.

Третий реактор - температура 42°С.

Четвертый реактор - температура 52°С.

Пятый реактор - температура 60°С.

Время пребывания реакционной массы в каждом реакторе 40 мин.

Затем реакционную массу направляют в реактор 6, куда дозируют масло ПН-6 1000 кг/час и раствор антиоксиданта С-789 370 кг/час концентрация 2,7 %. Массовое соотношение полимер:масло = 1:0,5 мас. доля антиоксиданта в полимере 0,33%.

Выделение каучука проводят по двухступенчатой схеме водной дегазации, сушка каучука - на конвейерных сушилках.

Каучук испытывают по стандартным методикам.

Молекулярная масса полимера 400×103.

Вязкость по Муни 55 усл.ед.

Массовая доля связанного стирола 25%.

Массовая доля блочного стирола 0,2%.

Массовая доля 1, 2 - звеньев (в расчете на полибутадиеновую часть) 50%.

Пример 13.

Получение статистического маслонаполненного каучука ДССК1810 М27.

Синтез базового сополимера ДССК-1810 проводят, как в примере 10, в батареи из 5 реакторов, в реактор подают нефрас, содержащий 1,2% толуола, 20 т/час и бутадиен-стирольную шихту 2 т/час из расчета бутадиена 1,64 т/час, стирола 0,36 т/час. В шихту непрерывно дозируют толуольный раствор биметаллического лапромолата, полученного по примеру 3, 40 л/час, разбавленного до концентрации 0,02 г-экв./л по ROMe. В реактор 1 одновременно с шихтой непрерывно дозируют раствор бутилэтиллития 100 л/час с концентрацией 0,1 моль/л.

Расход активного металла 5 моль/т мольное соотношение н-C4H9Li:R1OM=1:0,08.

Температурный режим полимеризации:

Температура шихты 45°С.

Первый реактор - температура 48°С.

Второй реактор - температура 55°С.

Третий реактор - температура 65°С.

Четвертый реактор - температура 70°С.

Пятый реактор - температура 75°С.

Реакционную массу направляют в реактор 6, куда дозируют раствор стабилизатора 370 кг/час 2,7 % и масло "норман" 740 кг/час.

Массовое соотношение полимер: масло = 1:0,37.

Молекулярная масса полимера 250000.

Вязкость по Муни 47 усл.ед.

Массовая доля связанного стирола 17,8%.

Массовая доля 1, 2 - звеньев (на полибутадиеновую часть) 1-0,5%.

Массовая доля блочного стирола 1,0%.

Пример 14.

Синтез ДССК-18 проводят в батарее из 5 реакторов, объемом 10 л каждый, снабженный мешалкой, штуцерами для подачи реагентов, рубашкой для подвода и отвода тепла.

В реактор 1 непрерывно подают бутадиен-стирольную шихту в углеводородном растворителе - нефрасе, содержащем 2,5% толуола, из расчета 12,5 кг/час углеводородного растворителя и 1,25 кг/час мономеров (0,225 кг стирола и 1,025 кг бутадиена).

В реактор 1 одновременно и непрерывно дозируют 30 мл/час 0,5 М раствора н-бутиллития и 30 мл/час толуольного раствора биметаллического лапрамолата, полученного по примеру 2 и разбавленного до концентрации 0,1 г-экв./л.

Мольное соотношение н-C4H9Li:R1OM=1:0,2.

После завершения сополимеризации мономеров (конверсия мономеров в реакторе 4 достигает 100%) полимеризат направляют в реактор 5, где проводят реакцию сочетания "живых" полимерных цепей. В реактор 5 непрерывно дозируют раствор в нефрасе четыреххлористого кремния с концентрацией 0,05 моль/л 15 мл/час. Мольное соотношение н-C4H9Li:SiCl4=1:0,05 (или н-C4H9Li:Сl=1:0,2).

Расход активного металла 12 ммоль/кг или 12 моль/т.

Температурный режим полимеризации.

Температура шихты - 40°С.

Первый реактор - температура 48°С.

Второй реактор - температура 55°С.

Третий реактор - температура 60°С.

Четвертый реактор - температура 65°С.

Пятый реактор - температура 75°С.

Из реактора 5 реакционную массу направляют на стабилизацию, выделение и сушку полимера.

Полученный полимер испытывают по стандартным методикам.

Молекулярная масса полимера 180000.

Вязкость по Муни 46 усл.ед.

Массовая доля связанного стирола 18%.

Массовая доля блочного стирола 0,9%.

Массовая доля 1, 2 - звеньев (на полибутадиеновую часть) 17%.

Пример 15.

Получение маслонаполненного каучука ДССК-2525М проводят, как в примере 14, но используют в качестве углеводородного растворителя смесь нефрас: циклогексан = 85:155 мас., содержащую 1,2% ксилола.

В реактор 1 непрерывно подают бутадиен-стирольную шихту в углеводородном растворителе из расчета 12,5 кг/час растворителя и 1,25 кг/час мономеров (0,31 кг/час стирола и 0,94 кг/час бутадиена). В трубопровод перед реактором 1 одновременно дозируют 30 мл/час 0,25 М раствора этиллития и 30 мл/час раствора биметаллического лапромолата, полученного по примеру 5 и разбавленного до концентрации 0,1 г-экв./л, и непрерывно подают в реактор 1.

Мольное соотношение C2H5Li:R1OM=1:0,4. Расход этиллития 6 ммоль/кг. Конверсия мономеров в реакторе 4 достигает 100%. Реакционную массу направляют в реактор 5, куда непрерывно дозируют масло ВАМП-15 0,125 кг/час после стабилизации, выделения и сушки полимер испытывают по стандартным методикам. Массовое соотношение полимер: масло=1:0,1.

Молекулярная масса полимера Mw=170×103.

Вязкость по Муни 45 усл.ед.

Массовая доля связанного стирола 26%.

Массовая доля 1, 2 - звеньев (на полибутадиеновую часть) 26%.

Пример 16.

Получение маслонаполненного каучука ДССК-2545М27 проводят, как в примере 12, но используют растворитель нефрас, содержащий 0,3 мас.% изопропилбензола и дозируют каталитический комплекс, полученный по примеру 7 и разбавленный до концентрации 0,05 моль/л, 100 л/час. Расход каталитического комплекса 2,5 моль/т мономеров.

С целью получения частично разветвленного полимера в реактор 5 непрерывно дозируют 0,005 М раствор в нефрасе четыреххлористого кремния 5 л/час мольное соотношение каталитический комплекс: SiCl4=5:0,025=1:0,005 (по хлору 1:0,02).

В реактор 6 непрерывно дозируют масло "Норман" 740 кг/час и раствор антиоксиданта АлСиб 370 кг/час с концентрацией 2,7 мас.%.

Массовое соотношение полимер: масло = 1:0,37.

Полученный каучук ДССК-2545М27 испытывают по стандартным методикам.

Молекулярная масса полимера Mw=470×103.

Вязкость по Муни 65 усл.ед.

Массовая доля связанного стирола 25%.

Массовая доля 1, 2 - звеньев 50%.

Пример 17.

Получение каучука ДССК-2525 проводят, как в примере 15, но непрерывно дозируют в реактор 1 каталитический комплекс 50 мл/час, полученный по примеру 8 и разбавленный до концентрации 0,2 моль/л.

Расход катализатора 8 ммоль/кг мономеров. В качестве сочетающего агента используют тетроэтоксисилан в виде 0,02 М раствора в нефрасе. В реактор 5 непрерывно дозируют 10 мл/час 0,02 М раствора ТЭОС. Мольное соотношение катализатор: ТЭОС=10:0,2=1:0,02.

После стабилизации, выделения и сушки полимер испытывают по стандартным методикам.

Молекулярная масса полимера Mw=250·103.

Вязкость по Муни 50 усл.ед.

Массовая доля связанного стирола 26%.

Массовая доля 1, 2 - звеньев 27%.

Пример 18.

Синтез ДССК-18 проводят, как в примере 14, но используют растворитель нефрас, содержащий 0,5% диизопропилбензола и в реактор 1 одновременно с шихтой непрерывно дозируют каталитический комплекс, полученный по примеру 10 и разбавленный до концентрации 0,3 г-экв./л (25,2 л/час). Расход катализатора 6 ммоль/кг.

Полимер испытывают по стандартным методикам.

Молекулярная масса полимера Mw=170·103.

Вязкость по Муни 45 усл.ед.

Массовая доля связанного стирола 18%.

Массовая доля 1,2 - звеньев 9,7%.

Пример 19.

Синтез ДССК-2545 проводят, как в примере 14, но используют растворитель нефрас, содержащий 1,2% толуола и в реактор 1 подают бутадиен-стирольную шихту из расчета 12,5 кг/час растворителя и 1,25 кг/час мономеров (0,32 кг/час стирола и 0,93 кг/час бутадиена) и одновременно с шихтой непрерывно дозируют каталитический комплекс, полученный по примеру 9, 27,8 мл/час, расход каталитического комплекса 6 ммоль/кг.

Молекулярная масса полимера Mw=170·103.

Вязкость по Муни 47 усл.ед.

Массовая доля связанного стирола 26%.

Массовая доля 1, 2 - звеньев 55%.

Пример 20.

Синтез каучука ДССК-1810М27 проводят, как в примере 14, но в реактор 1 дозируют 15 мл/час раствора бутилэтиллития с концентрацией 0,5 моль/л и 15 мл/час раствора бутилэтиллития с концентрацией 0,5 моль/л и 15 мл/час раствора биметаллического лапрамолата, полученного по примеру 6 и разбавленного до концентрации 0,05 г-экв./л. Мольное соотношение RLi:ROM=1:0,1. Сочетающий агент не вводят. После завершения полимеризации в полимеризат вводят масло ПН-6 в количестве 0,461 кг. Массовое соотношение полимер: масло = 1,25 кг:0,46 кг=1:0,37. После стабилизации, выделения и сушки полимер испытывают по стандартным методикам.

Пример 21 (по прототипу).

Получение маслонаполненного статистического бутадиенстирольного каучука ДССК-2545-М27. Получение статистического бутадиенстирольного каучука ДССК-2545. Синтез сополимера бутадиена со стиролом проводят в батарее, состоящей из 5 реакторов. В реакторах 1-3 - синтез сополимера, в реакторе 4 проводят реакцию сочетания, в реакторе 5 - наполнение высокоароматическим маслом. В реактор непрерывно подают бутадиенстирольную шихту из расчета 13 т/ч углеводородного растворителя (циклогексан: нефрас 80:20 мас.% соответственно) и 1,5 т/ч смеси мономеров (0,375 т/ч стирола и 1,125 т/ч бутадиена). В реактор 1 непрерывно подают бутадиенстирольную шихту, содержащую 4,53·103% диэтиламина, и дозируют 180 л/ч раствора норм. бутиллития с концентрацией 0,1 моль/л и 252 л/ч раствора лапрамолата натрия с концентрацией 0,05 моль/л по Na. Соотношение Na:Li равно 0,7:1 соответственно, расход активного лития 12 моль/т мономеров.

После завершения сополимеризации мономеров (конверсия мономеров в реакторе 3 достигает 100%) полимеризат направляют далее в реактор 4, где проводят реакцию сочетания. В реактор 4 дозируют раствор сочетающего агента в углеводородном растворителе - 180 л/ч раствора четыреххлористого кремния с концентрацией 0,01 моль/л, молярное соотношение Li:SiCl4 равно 1:0,1 соответственно. Время пребывания реакционной массы в реакторе 4 в течение 1 ч при температуре 65°С.

Затем реакционную массу направляют в реактор 5, куда дозируют высокоароматическое масло ПН-6 555 кг/ч. Массовое соотношение сополимер: масло ПН-6 равно 1:0,37 соответственно. После стабилизации, выделения и сушки каучук испытывают по стандартным методикам.

Молекулярная масса полимера 430000.

Вязкость по Муни 50 усл.ед.

Содержание связанного стирола 25,4%.

Блочного стирола 0,0%.

1, 2 - звеньев (на полибутадиеновую часть) 48%.

Состав стандартной резиновой смеси приведены в таблице 4, свойства каучуков и вулканизатов - в таблице 5. Определение молекулярно-массовых характеристик (со)полимеров проводили методом гель-проникающей хроматографии на хроматографе фирмы "Waters" (методика ОАО "Воронежсинтезкаучук" ДК-186, СК-2982).

Используемые материалы.

Пластификатор нефтяной (масло ПН-6)-ТУ 38.101 1217-89.

Масло-наполнитель для синтетических каучуков норман - 346-ТУ 0258-047-58604719-2004.

Высокоароматическое масло-пластификатор ВАМП - 15-ТУ 0258-048-58604719-2004.

Лапрамол-294-ТУ 2226-010-10-10488057-94.

Таким образом, заявляемый способ синтеза полибутадиена и статистических бутадиен-стирольных сополимеров позволяет уменьшить расход литийорганического инициатора по сравнению с известным способом и получать гомо- и сополимеры с различным содержанием 1, 2-звеньев (от 9,7 до 55%) с различной молекулярной массой (Mw=170·103-470·103) и полидисперсностью Mw/Mn=1,6·3,0, а также значительно снизить содержание высокомолекулярных фракций в полимере (Mw>106), что способствует увеличению времени работы оборудования без очистки от высокомолекулярного полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2671556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2009 |

|

RU2405000C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА ИЛИ СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2003 |

|

RU2228339C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ КАУЧУКОВ | 2012 |

|

RU2494116C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ 1,2-ЗВЕНЬЕВ | 2001 |

|

RU2175329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА | 2009 |

|

RU2402574C1 |

Изобретение относится к области получения каучуков, а именно к способу получения полибутадиена и сополимеров бутадиена со стиролом. Изобретение также относится к способу получения модифицирующей добавки катализатора - лапрамолата щелочного металла. Модифицирующую добавку - лапрамолат получают взаимодействием лапрамола с металлическим натрием (калием), либо взаимодействием лапрамола с гидроксидом натрия (калия). Полибутадиен и сополимеры бутадиена со стиролом получают непрерывной полимеризацией в среде углеводородного растворителя в присутствии катализатора. Катализатор - литийорганическое соединение в комплексе с вышеуказанной модифицирующей добавкой. Способ получения полибутадиена и сополимеров бутадиена со стиролом позволяет уменьшить расход литийорганического инициатора, получать гомо- и сополимеры с различным содержанием 1, 2 - звеньев, с различной молекулярной массой и полидисперсностью. Также способ позволяет значительно снизить содержание высокомолекулярных фракций в полимере. 3 н. и 3 з.п. ф-лы, 5 табл.

1. Способ получения модифицирующей добавки катализатора - литийорганического соединения для полимеризации бутадиена или сополимеризации его со стиролом, отличающийся тем, что модифицирующую добавку получают взаимодействием лапрамола с металлическим натрием (калием) при температуре 98-105°С в углеводородном растворителе, при молярном соотношении лапрамол: натрий (калий) равном 1:(3,96-3,20) или лапрамол: (натрий + калий), равном 1:4 до образования лапрамолата щелочного металла, содержащего гидроксильные группы в эквивалентном соотношении лапрамолат щелочного металла (-ONa(K)): гидроксильные группы (-ОН) равном 1:(0÷0,25) с последующей обработкой лапрамолата натрия (калия) н-бутиллитием при молярном соотношении н-бутиллитий: гидроксильные группы, равном 1:1.

2. Способ получения модифицирующей добавки катализатора - литийорганического соединения для полимеризации бутадиена или сополимеризации его со стиролом, отличающийся тем, что модифицирующую добавку получают взаимодействием лапрамола с гидроксидом натрия (калия) в углеводородном растворителе при температуре 150-170°С в течение 5-10 ч при молярном соотношении лапрамол: гидроксид натрия (калия), равном 1:(5-16) до образования лапрамолата щелочного металла, содержащего гидроксильные группы в эквивалентном соотношении лапрамолат щелочного металла (-ONa(K)): гидроксильные группы (-ОН) равном 1:(0÷0,25), отводом из зоны реакции образующегося азеотропа, с последующей обработкой лапрамолата натрия (калия) н-бутиллитием при молярном соотношении н-бутиллитий: гидроксильные группы, равном 1:1.

3. Способ получения полибутадиена и сополимеров бутадиена со стиролом непрерывной полимеризацией мономеров в среде углеводородного растворителя в присутствии катализатора - литийорганического соединения в комплексе с модифицирующей добавкой, отличающийся тем, что модифицирующая добавка представляет собой лапрамолат щелочного металла общей формулы:

где М - одновременно присутствующие Li: Na или Li: К или К: Na при молярном соотношении (0,01-0,25):1, соответственно, а в качестве катализатора используют каталитический комплекс общей формулы:

где R - этил, бутил или их смесь, R1 - остаток лапрамола, n=0; или 5-8;

М - одновременно присутствующие Li, Na или Li, К, или К, Na при молярном соотношении Li: Na или Li: К или К: Na равном 0,01-0,25:1 при расходе активного металла 2,5-12 моль на одну тонну мономеров и молярном соотношении RLi: -ОМ=1:(0,08-1,3), где мономер - бутадиен, изопрен, пиперилен или смесь бутадиена и стирола.

4. Способ по п.1, отличающийся тем, что в состав углеводородного растворителя вводят алкилбензолы - толуол или ксилол, или изопропилбензол, или диизопропилбензол в количестве 0,3-2,5 мас.%.

5. Способ по п.1, отличающийся тем, что после завершения полимеризации мономеров в реакционную массу вводят сочетающий агент тетраэтоксисилан или четыреххлористый кремний в молярном соотношении активный металл: сочетающий агент, равном 1:0,005-0,05.

6. Способ по п.1, отличающийся тем, что в раствор полимера перед выделением вводят масло-мягчитель в массовом соотношении полимер:масло, равном 1:0,1÷0,5.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА ИЛИ СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2003 |

|

RU2228339C1 |

| Способ получения карбоцепных полимеров | 1977 |

|

SU729199A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2001 |

|

RU2200740C1 |

| RU 2073023 С1, 10.02.1997. | |||

Авторы

Даты

2010-02-27—Публикация

2008-01-09—Подача