не позволяет непрерывно в автоматическом режиме поддерживать необходиму и прочную толщину обмазки на заданном участке печи.

Цель изобретения - повышение качества регулирования.

Эта цель достигается тем, что в способе регулирования толщины обмазки на футеровке в зоне спекания вращающейся печи для обжига цементного клинкера включающем нагрев слоя материала пламенем горелки, дополнительно измеряют расстояние от форсунки горелки д точки воспламенения топлива, температуру корпуса печи в зоне спекания, температуру печи в конце зоны спекания содержание кислорода в отходящих газа и разрежение в пылеосадительной камере и изменяют скорость вылета топливной смеси и содержание избыточного воздуха в зоне горения, причем изменение скбрости вылета топливной смеси осуществляют в зависимости от отклонения от заданного значения измеренного расстояния от форсунки до точки воспламенения и от отклонения от заданного значения температуры корпуса печи в зоне спекания, а изменение содержания избыточного воздуха в зоне горелки осуществляют в зависимости от отклонения от заданного значения температуры печи в конце зоны спекания с коррекцией ее по содержанию кислорода в отходящих газах и разрежение в пылеосадительной камере,

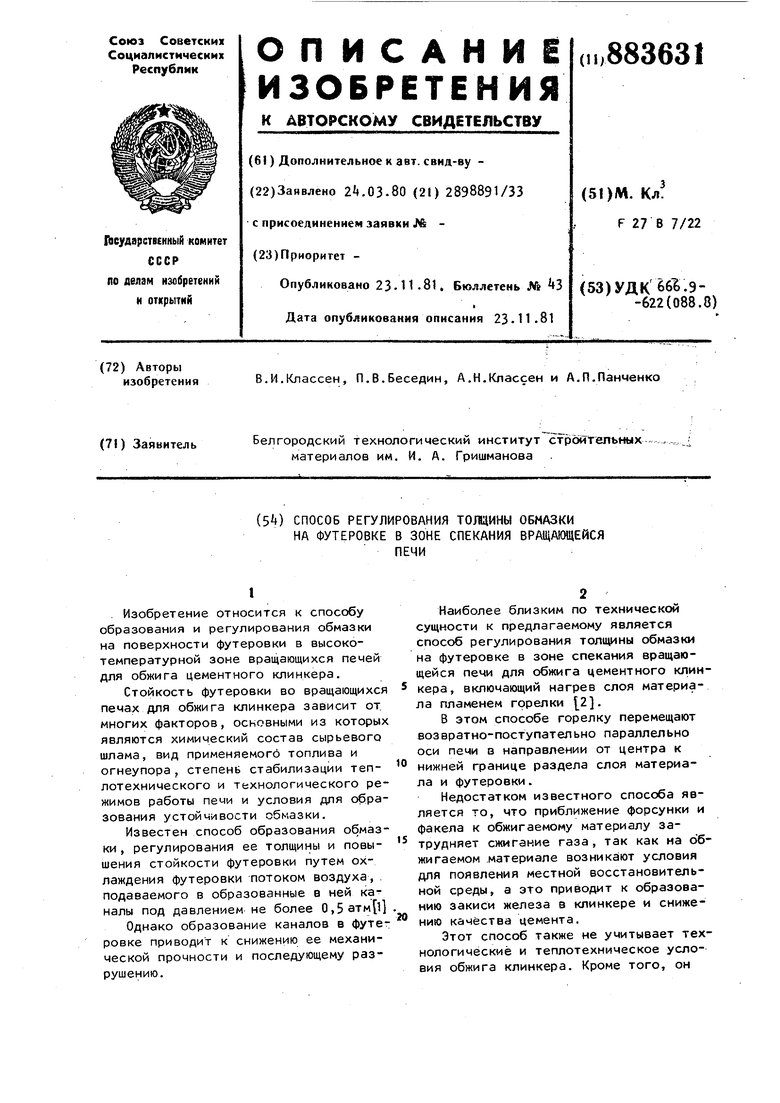

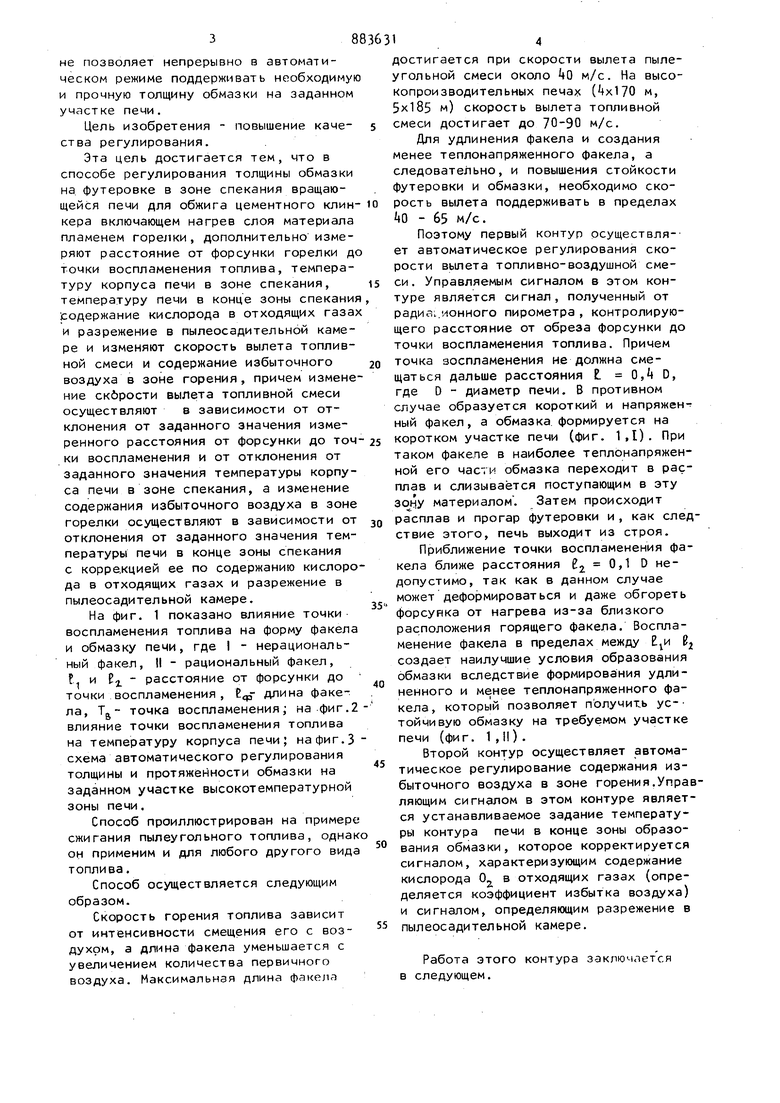

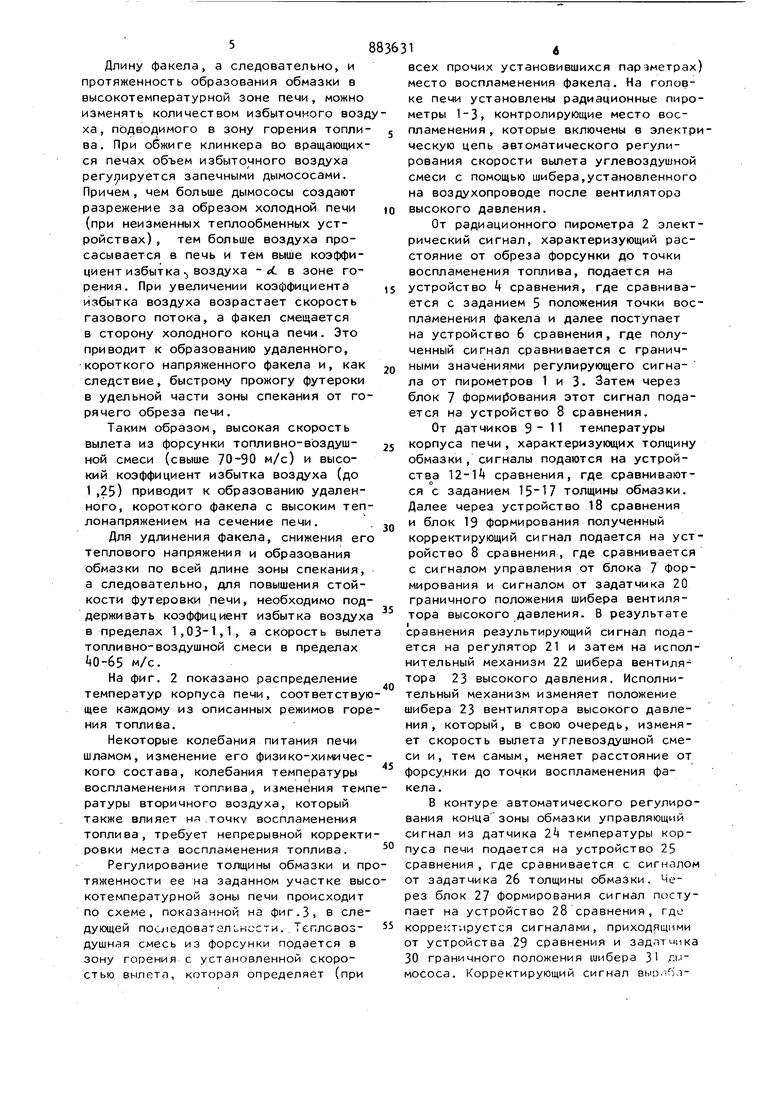

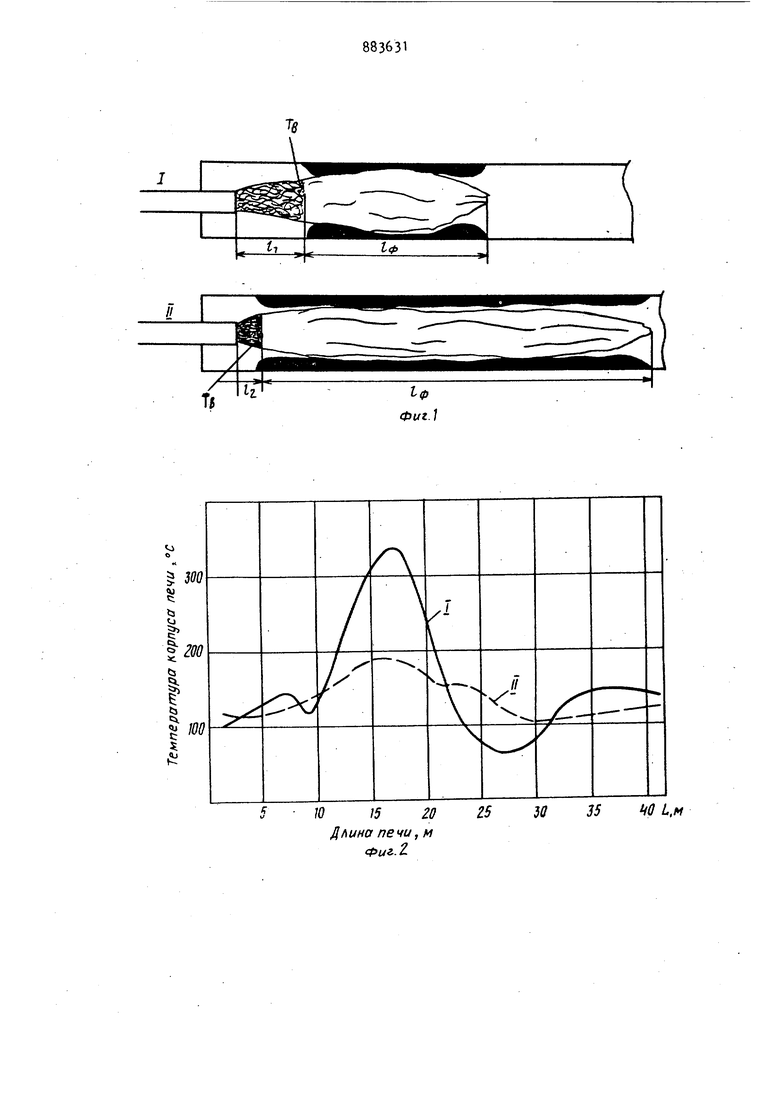

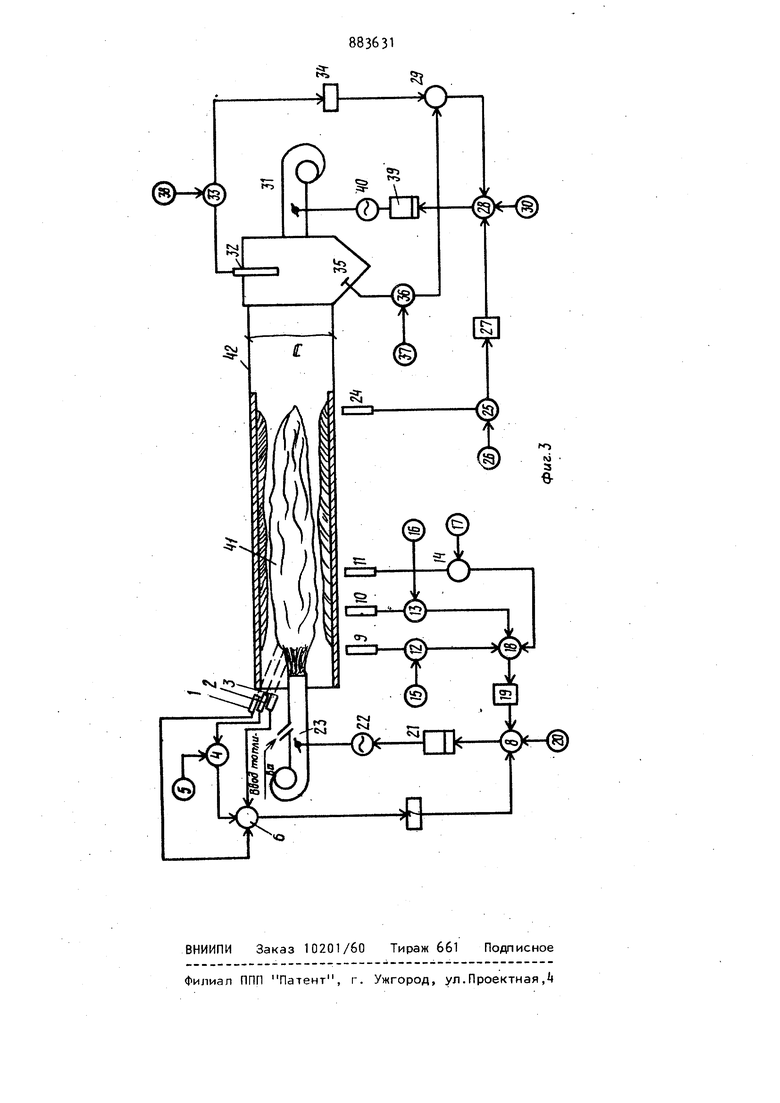

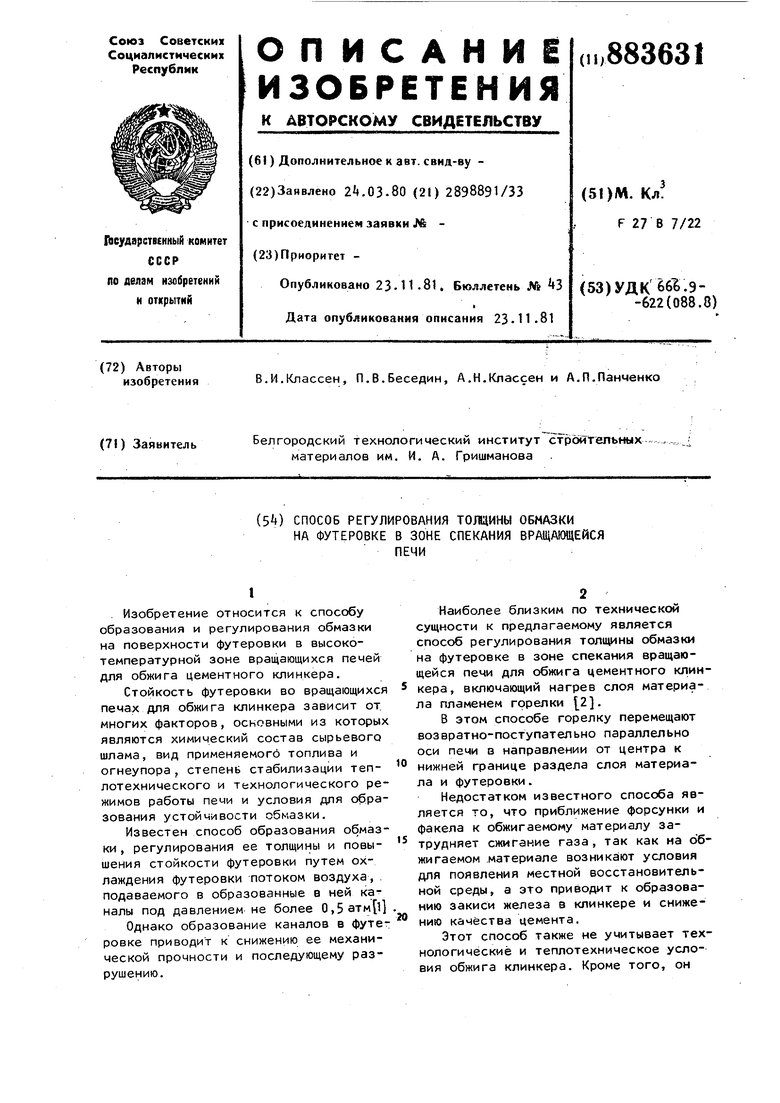

На фиг. 1 показано влияние точки воспламенения топлива на форму факела и обмазку печи, где I - нерациональный факел, II - рациональный факел, t и E-L - расстояние от форсунки до точки воспламенения , длина факела, Tg- точка воспламенения; на фиг.2влияние точки воспламенения топлива на температуру корпуса печи; на фиг.3 схема автоматического регулирования толщины и протяженности обмазки на заданном участке высокотемпературной зоны печи.

Способ проиллюстрирован на примере сжигания пылеугольного топлива, однак он применим и для любого другого вида топлива.

Способ осуществляется следующим образом.

Скорость горения топлива зависит от интенсивности смещения его с воздухом, а длина факела уменьшается с увеличением количества первичного воздуха. Максимальная длина факела

достигается при скорости вылета пылеугольной смеси около kQ м/с. На высокопроизводительных печах CtxiyO м, 5x185 м) скорость вылета топливной смеси достигает до 70-90 м/с.

Для удлинения факела и создания менее теплонапряженного факела, а следовательно, и повышения стойкости футеровки и обмазки, необходимо скорость вылета поддерживать в пределах 0 - 65 м/с.

Поэтому первый контур осуществля-ет автоматическое регулирования скорости вылета топливно-воздушной сме5 СИ. Управляемым сигналом в этом контуре является сигнал, полученный от радиai.ионного пирометра , контролирующего расстояние от обреза форсунки до точки воспламенения топлива. Причем

0 точка воспламенения не должна смещаться дальше расстояния Е. 0, D, где D - диаметр печи. В противном случае образуется короткий и напряженный факел, а обмазка, формируется на

5 коротком участке печи (фиг. 1,1). При таком факеле в наиболее теплонапряженной его части обмазка переходит в расплав и слизывается поступающим в эту зочу материалом. Затем происходит расплав и прогар футеровки и , как следствие этого, печь выходит из строя.

Приближение точки воспламенения факела ближе расстояния 2 0,1 D недопустимо, так как в данном случае может деформироваться и даже обгореть форсунка от нагрева из-за близкого расположения горящего факела. Воспламенение факела в пределах между В создает наилучшие условия образования обмазки вследствие формирования удлиненного и менее теплонапряженного факела, который позволяет получить ус- тойчивую обмазку на требуемом участке печи (фиг. 1 , II) .

Второй контур осуществляет автоматическое регулирование содержания избыточного воздуха в зоне горения.Управляющим сигналом в этом контуре является устанавливаемое задание температуры контура печи в конце зоны образования обмазки, которое корректируется сигналом, характеризующим содержание кислорода Oj в отходящих газах (определяется коэффициент избытка воздуха) и сигналом, определяющим разрежение в

5 пылеосадительной камере.

Работа этого контура заключается в следующем. Длину факела, а следовательно, и протяженность образования обмазки в высокотемпературной зоне печи, можно изменять количеством избыточного возд ха, подводимого в зону горения топли ва. При обжиге клинкера во вращающих ся печах объем избыточного воздуха регу/ ируется запечными дымососами. Причем, чем больше дымососы создают разрежение за обрезом холодной печи (при неизменных теплообменных устройствах) , тем больше воздуха просасывается в печь и тем выше коэффициент избытка , воздуха - еС в зоне горения. При увеличении коэффициента избытка воздуха возрастает скорость газового потока, а факел смещается в сторону холодного конца печи. Это приводит к образованию удаленного, короткого напряженного факела и, как следствие, быстрому прожогу футероки в удельной части зоны спекания от го рячего обреза печи. Таким образом, высокая скорость вылета из форсунки топливно-воздушной смеси (свыше 70-90 м/с) и высокий коэффициент избытка воздуха (до 1 ,25) приводит к образованию удаленного, короткого факела с высоким теп лонапряжением на сечение печи. Для удлинения факела, снижения ег теплового напряжения и образования обмазки по всей длине зоны спекания, а следовательно, для повышения стойкости футеровки печи, необходимо под держивать коэффициент избытка воздух в пределах 1,03-1,1, а скорость выле топливно-воздушной смеси в пределах О-бБ м/с. На фиг. 2 показано распределение температур корпуса печи, соответству щее каждому из описанных режимов гор ния топлива. Некоторые колебания питания печи шламом, изменение его физико-химичес кого состава, колебания температуры воспламенения топлива, изменения тем ратуры вторичного воздуха, который также влияет ня .точку воспламенения топлива, требует непрерывной коррект ровки места воспламенения топлива. Регулирование толщины обмазки и п тяженности ее на заданном участке выс котемпературной зоны печи происходит по схеме, показанной на фиг.З, в сле дующей последовательности. . Тепловоздушная смесь из форсунки подается в зону горения с установленной скоростью вылета, которая определяет (при 16 всех прочих установившихся парэметрах) место воспламенения факела. На головке печи установлены радиационные пирометры 1-3, контролирующие место воспламенения, которые включены в электрическую цепь автоматического регулирования скорости вылета углевоздушной смеси с помощью шибера,установленного на воздухопроводе после вентилятора высокого давления. От радиационного пирометра 2 электрический сигнал, характеризующий расстояние от обреза форсунки до точки воспламенения топлива, подается на устройство 4 сравнения, где сравнивается с заданием 5 положения точки воспламенения факела и далее поступает на устройство 6 сравнения, где полученный сигнал сравнивается с граничными значениями регулирующего сигнала от пирометров 1 и 3. Затем через блок 7 форми(3ования этот сигнал подается на устройство 8 сравнения. От датчиков 9 11 температуры корпуса печи , характеризующих толщину обмазки , сигналы подаются на устройства 12-1 сравнения, где сравниваются с заданием толщины обмазки. Далее через устройство 18 сравнения и блок 19 формирования полученный корректирующий сигнал подается на устройство 8 сравнения, где сравнивается с сигналом управления от блока 7 формирования и сигналом от задатчика 20 граничного положения шибера вентилятора высокого давления. В результате I сравнения результирующий сигнал подается на регулятор 21 и затем на исполнительный механизм 22 шибера вентилятора 23 высокого давления. Исполнительный механизм изменяет положение шибера 23 вентилятора высокого давления, который, в свою очередь, изменяет скорость вылета углевоздушной смеси и, тем самым, меняет расстояние от форсу.нки до точки воспламенения факела . В контуре автоматического регулирования конца зоны обмазки управляющий сигнал из датчика температуры корпуса печи подается на устройство 25 сравнения , где сравнивается с сигналом от задатчика 2б толщины обмазки. Через блок 27 формирования сигнал поступает на устройство 28 сравнения, где корректируется сигналами, приходящими от устройства 29 сравнения и задлтиика 30 граничного положения шибера 3 Д- мососа. Корректирующий сигнал выв. тывается в результате сравнения сигнала , определяющего содержание кислорода Oj в отходящих газах (характеризующего полноту горения топлива и содержание избыточного воздуха в зоне горения), приходящего от газоанализатора 32 через устройство 33 сравнения и блок З формирования и сигнала, определяющего разрежение датчиком 35 в пылеосадительной камере, подаваемого через устройство 36 сравнения. Граничные значения разрежения в пылеосадительной камере и содержания С в отходящих газах корректируются задатчиками 37 и 38. Результирующий сигнал после сравнения управляющего и корректирующего сигнала подается на регулятор 39 и далее на исполнительный механизм 0 положения шибера 31 и дымососа. По достижении минимальной суммы этих сигналов обе системы первого и второго контуров приходят в режим ав томатической стабилизацУ и толщины и протяженности обмазки на требуемом участке печи k2, Таким образом, применение предла гаемого способа дает возможность уве личить стойкость футеровки вращающихей печей в зоне спекания в 2-3 ра за в зависимости от вида применяемог топлива и получить экономию на одной печи около 150-200 тыс.руб. Формула изобретения Способ регулирования толщинь обма ки на футеровке в зоне спекания вра18щающейся печи для обжига цементного хлинкера, включающий нагрев слоя материала пламенем горелки, отличающийся тем, что, с целью повышения качества регулирования,дополнительно измеряют расстояние от форсунки горелки до точки воспламенения топлива, температуру корпуса печи в зоне спекания , температуру в печи в конце зоны спекания, содержание кислорода в отходящих газах и разрежение в пылеосадителъной камере и изменяют скорость вылета топливной серы и содержание избыточного воздуха в зоне горения, причем изменение скорости вылета топливной смеси осуществляют в зависимости от отклонения от заданного значения измеренного расстояния от форсунки до точки воспламенения и от отклонения от заданного зна- , чения температуры корпуса печи в зоне спекания, а изменение содержания избыточного воздуха в зоне горения осуществляют в зависимости от отклонения от заданного значения температуры печи в конце зоны спекания с коррекцией ее по содержанию кислорода в отходящих газах и разрежение в пылеосадительной камере. ,. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №281753, кл. F 27 В 7/22, 19б9. 2.Авторское свидетельство СССР № , кл. F 27 В 7/22, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обжига клинкера во вращающейся печи | 1982 |

|

SU1043459A1 |

| ДИФФУЗИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2187043C1 |

| СПОСОБ СПЕКАНИЯ ГЛИНОЗЕМСОДЕРЖАЩЕЙ ШИХТЫ | 1992 |

|

RU2061940C1 |

| Способ обжига цементной сырьевой смеси | 1988 |

|

SU1567541A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ГОРЕНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2013 |

|

RU2517463C1 |

| Способ сжигания твердого топлива во вращающихся печах цементного производства | 2023 |

|

RU2816467C1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА ИЗ ВРАЩАЮЩЕЙСЯ ПЕЧИ ЦЕМЕНТНОГО ПРОИЗВОДСТВА | 2023 |

|

RU2813476C1 |

| Топливосжигающее устройство вращающейся печи | 1979 |

|

SU792053A1 |

| Горелочное устройство и способ организации факела горения топлива | 2019 |

|

RU2706168C1 |

| Способ сжигания горючих и негорючих отходов | 1978 |

|

SU771411A1 |

Авторы

Даты

1981-11-23—Публикация

1980-03-24—Подача