Изобретение относится к способам снижения выбросов оксидов азота NOx из вращающейся печи цементного производства.

NOx – собирательное название оксидов азота NO и NO2. Преобладающую часть выбросов NOx из вращающейся печи представляет NO, доля которого составляет 93-97%. Количество NO2 составляет 3-7%. NO в атмосфере быстро окисляется до NO2.

В цементной промышленности NOx образуется при сжигании любого вида топлива (твердого, жидкого или газообразного) во вращающейся печи. Повышенная концентрация NOx в атмосфере приводит к возникновению кислотных дождей, к ухудшению здоровья человека и способствует снижению численности насекомых-опылителей, а также способствует возникновению парникового эффекта. Поэтому выбросы NOx в атмосферу ограничивают.

Известны способы, в которых с целью осуществления процесса обжига портландцементного клинкера (клинкера) во вращающейся печи цементного производства используется твердое топливо, подающееся через топливную форсунку [О.И. Авраменко, В.К. Классен, В.М. Копелиович, А.Ф. Матвеев. Промышленность строительных материалов. Сер. 1: Цементная промышленность, Вып. 3: Твердое топливо и его использование в цементной промышленности. – М.: ВНИИЭСМ, 1980. С. 36-38]

Одним из недостатков данных способов является высокое значение выбросов NOx из вращающейся печи при обжиге клинкера.

Для снижения выбросов NOx в цементной промышленности могут быть использованы специальные системы селективного каталитического и некаталитического восстановления NOx., являющиеся отдельными системами. Однако, исходя из экономических соображений, вместо установки таких систем более целесообразны технические решения, встроенные непосредственно в технологический процесс обжига клинкера.

Наиболее близким решением по технической сущности, принятым за прототип, является способ, в котором в процессе обжига портландцементного клинкера через топливную форсунку во вращающуюся печь подается твердое топливо, а снижение выбросов NOx достигается за счет особой конструкции топливной форсунки [Л. Риччи. Снижение эмиссии NOx на действующих линиях производства цемента / Цемент и его применение, №6. – 2015. С. 61-62. ISSN 1607-8837].

Однако использование данного способа недостаточно сильно снижает выбросы NOx из вращающейся печи и требует усложнения конструкции топливной форсунки.

Изобретение направлено на снижение выбросов NOx из вращающейся печи в атмосферу при сжигании твердого топлива.

Это достигается тем, что способ снижения выбросов оксидов азота из вращающейся печи цементного производства, предусматривает подачу через топливную форсунку пылевидной топливной смеси, состоящей из твердого топлива, минерализатора и карбонатного компонента, имеющей влажность не более 5%, полученной путем совместного помола до остатка на сите № 008 от 5 до 20% твердого топлива, минерализатора на основе ионов фтора, количество которого составляет в пересчете на ионы фтора 0,05-0,5% F- от массы клинкера и карбонатного компонента, количество которого составляет до 50%, а скорость вылета пылевидной топливной смеси из топливной форсунки составляет 40-120 м/с.

В качестве исходного твердого топлива может использоваться твердое топливо, применяемое в цементной промышленности: каменный уголь, горючие сланцы, бурые угли, коксовая мелочь и др., а также их смеси между собой в различных комбинациях. Применяемое твердое топливо должно обладать низшей теплотой сгорания рабочей массы топлива  ≥ 21 МДж/кг [D1 – Производство цемента. Информационно технический справочник по наилучшим доступным технологиям. ИТС 6 – 2015, М.: Бюро НДТ, 2015. – С. 94.].

≥ 21 МДж/кг [D1 – Производство цемента. Информационно технический справочник по наилучшим доступным технологиям. ИТС 6 – 2015, М.: Бюро НДТ, 2015. – С. 94.].

Для сравнения эффективности работы заявленного изобретения в качестве твердого топлива были использованы три вида угля. Характеристика углей представлена в таблице 1, где Ср, Нр, Nр, Ор, Sр – углерод, водород, азот, кислород и сера соответственно, содержащиеся в рабочей массе топлива; Ар – зольность рабочей массы топлива, Wр – влажность рабочей массы топлива,  – низшая теплота сгорания рабочей массы топлива

– низшая теплота сгорания рабочей массы топлива

Характеристика твердого топлива

В качестве минерализатора могут использоваться минерализаторы, например, плавиковый шпат, NaF, 2C2S∙CaF2 и другие минерализаторы на основе ионов фтора F-, используемые в цементной промышленности.

В качестве карбонатного компонента могут использоваться природные и техногенные материалы, содержащие карбонат кальция, например, известняк, мел, мергель, химически осажденный мел и др. с титром не менее 90%.

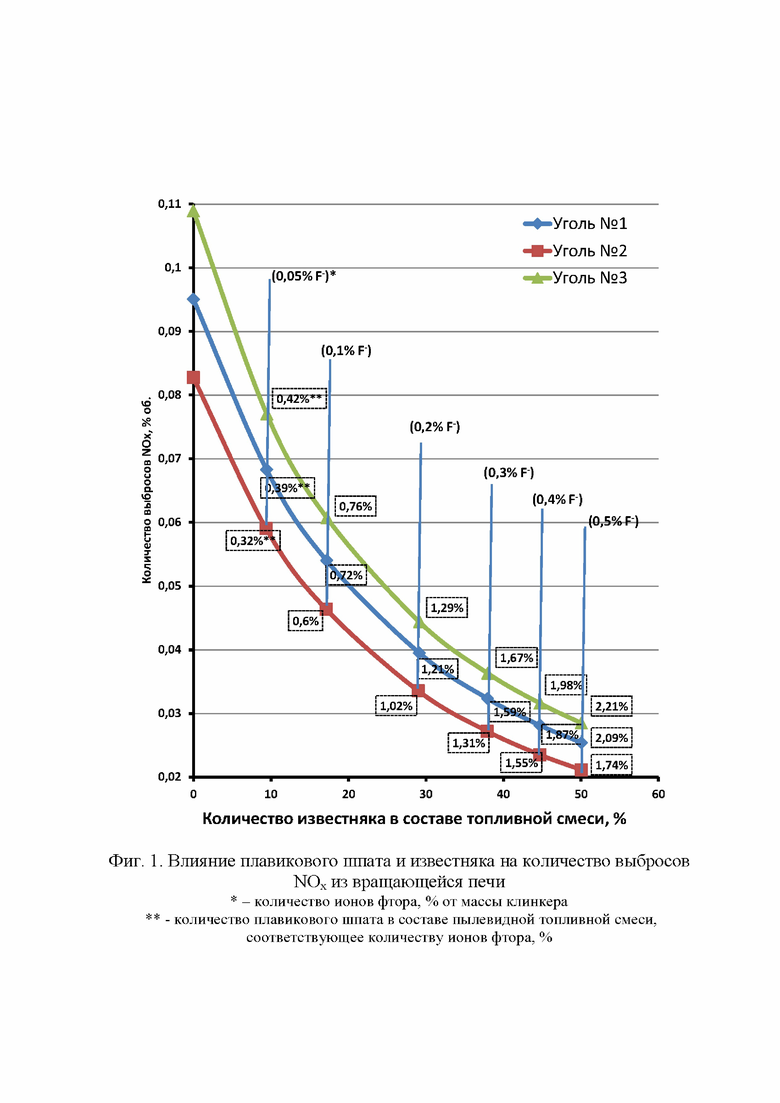

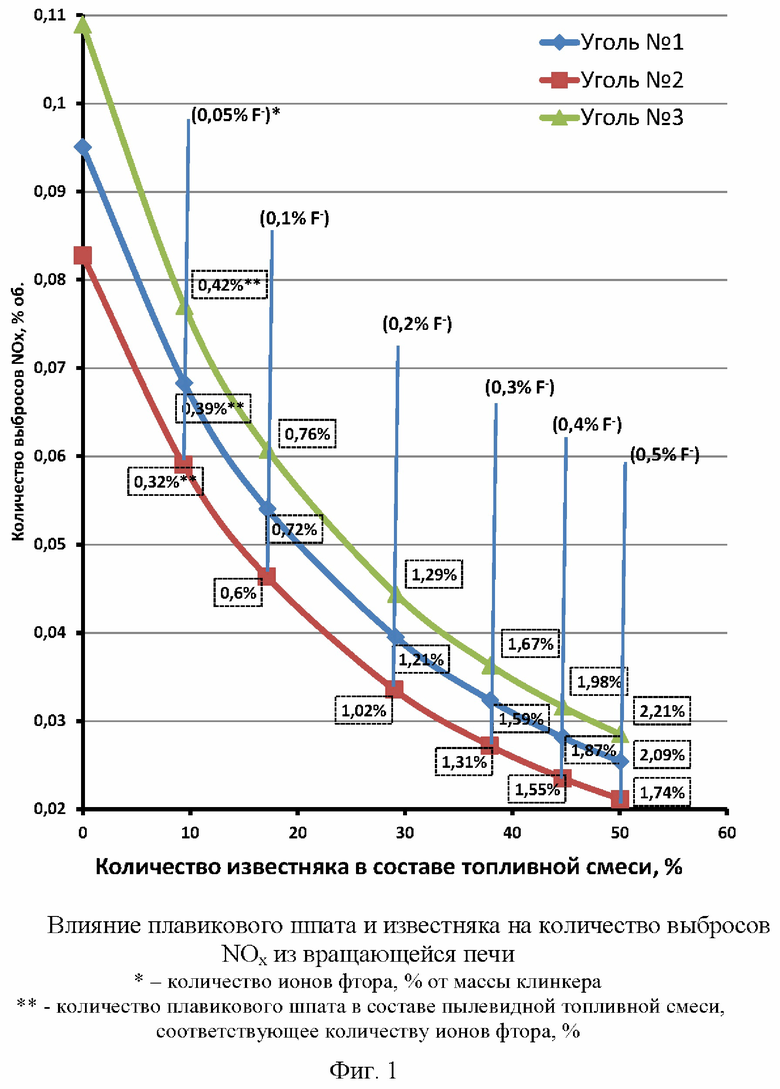

Влияние минерализатора – плавикового шпата, и карбонатного компонента – известняка в составе пылевидной топливной смеси на количество выбросов NOх из вращающейся печи

Согласно заявленному изобретению твердое топливо, минерализатор и карбонатный компонент совместно измельчаются до остатка на сите № 008 от 5 до 20%, превращаясь в пылевидную топливную смесь. Пылевидная топливная смесь подается со скоростью 40-120 м/с через топливную форсунку во вращающуюся печь, где происходит горение пылевидной топливной смеси. При горении пылевидной топливной смеси уменьшается количество выбросов NOx по сравнению с исходным твердым топливом. Количество минерализатора в составе пылевидной топливной смеси соответствует вводу 0,05-0,5% иона фтора (F-) от массы получаемого клинкера. Количество карбонатного компонента составляет до 50% от массы пылевидной топливной смеси.

Способ снижения выбросов оксидов азота из вращающейся печи цементного производства осуществляется следующим образом. Твердое топливо, например уголь № 2, минерализатор, например плавиковый шпат с содержанием CaF2 15-97%, например 97% CaF2, и карбонатный компонент, например известняк с титром 95%, совместно измельчаются до остатка на сите № 008 от 5 до 20%, например до 5%. Полученная пылевидная топливная смесь подается со скоростью 40-120 м/с, например 50 м/с, через топливную форсунку на сжигание во вращающуюся печь, например, мокрого способа производства цемента размером ∅4×118 м производительностью 30 т/ч. Количество плавикового шпата, подаваемого через топливную форсунку в составе пылевидной топливной смеси в пересчете на ион фтора (F-) составляет 0,05-0,5% F- от массы клинкера, например 0,5% F-. Количество вводимого известняка составляет до 50% от массы пылевидной топливной смеси, например 50%.

Количество твердого топлива в составе пылевидной топливной смеси – это количество твердого топлива, рассчитываемое по тепловому балансу вращающейся печи для осуществления процесса обжига клинкера [D2 - В.К. Классен. Технология и оптимизация производства цемента: краткий курс лекций: учеб. пособие / В.К. Классен. – Белгород: изд-во БГТУ, 2012. – С. 104] или подбираемое на основе опытных данных завода. Для рассматриваемой вращающейся печи необходимое количество угля №2 составляет 8511 кг/ч. Для обеспечения подачи 0,5% от массы клинкера иона F- топливная смесь должна содержать 1,74% плавикового шпата c содержанием 97% CaF2. Таким образом, пылевидная смесь твердого топлива, минерализатора и карбонатного компонента должна состоять из угля № 2 в количестве 48,26%, плавикового шпата с содержанием 97% CaF2 в количестве 1,74% и известняка в количестве 50%, а общая масса подаваемой пылевидной смеси составит 17636 кг/час. При этом количество выбросов NOx снижается с 0,083% об. до 0,021% об. Влияние минерализатора – плавикового шпата с содержанием 97% CaF2 и карбонатного компонента – известняка с титром 95% в составе пылевидной топливной смеси с углем № 2 на количество выбросов NOх из вращающейся печи мокрого способа производства цемента размером ∅4×118 м производительностью 30 т/ч представлено в таблице 2.

Клинкер получают из портландцементной сырьевой смеси, в которой поддерживается заданное количество карбонатного компонента. Поэтому количество подаваемого во вращающуюся печь известняка необходимо уменьшить на то количество известняка, которое подается в составе пылевидной топливной смеси. В данном случае эта величина составляет 8818 кг/ч. Такая корректировка проводится с целью сохранения модульных характеристик портландцементной сырьевой смеси.

Количество образующегося при горении топлива NOx пропорционально температуре, образующегося при горении факела. При сжигании твердого топлива во вращающихся печах цементного производства возникают рациональный или нерациональный факелы. Они отличаются по положению температурного максимума на расстоянии от горячего обреза вращающейся печи цементного производства. Температурный максимум рационального факела располагается на расстоянии 12±2 м, а у нерационального факела - 20±4 м. В этих областях достигается наибольшее теплонапряжение топочного пространства. На скорость горения твердого топлива и характер факела оказывает значительное влияние скорость смешения твердого топлива с воздухом до точки воспламенения. Вовлечение большого количества воздуха в топливную струю до точки воспламенения обуславливает формирование нерационального факела на расстоянии 20±4 м, характеризующегося меньшей протяженностью и более высокой температурой в области повышенного теплонапряжения. В присутствии пылевидных твердых частиц минерализатора и карбонатного компонента затрудняется смешение твердого топлива с воздухом, вследствие чего процесс горения твердого топлива замедляется, и снижается температура факела в области повышенного теплонапряжения. При этом тепло факела затрачивается на нагревание пылевидных частиц минерализатора и карбонатного компонента, что также снижает температуру факела. При нагревании пылевидных частиц карбонатного компонента происходит процесс их декарбонизации. Этот процесс является эндотермическим и затрачивает для своего протекания тепло факела, что также приводит к снижению его температуры. Дополнительно температура факела уменьшается за счет снижения низшей теплоты сгорания рабочей массы топлива  вследствие разбавления топлива минерализатором и карбонатным компонентом, что равноценно увеличению зольности топлива, при котором снижается температура факела. При снижении температуры факела снижается количество NOx, образующегося при горении топлива.

вследствие разбавления топлива минерализатором и карбонатным компонентом, что равноценно увеличению зольности топлива, при котором снижается температура факела. При снижении температуры факела снижается количество NOx, образующегося при горении топлива.

Изобретение поясняется чертежом, где на фиг. 1 изображено влияние карбонатного компонента – известняка с титром 95% и минерализатора – плавикового шпата, содержащего 97% CaF2, в составе пылевидной топливной смеси на количество выбросов NOх из вращающейся печи мокрого способа производства цемента размером ∅4×118 м производительностью 30 т/ч в зависимости от характеристик твердого топлива - угля.

При подаче через топливную форсунку пылевидной топливной смеси допустимое количество минерализатора ограничивается рекомендованным количеством для протекания процессов синтеза клинкера, например верхнюю границу интервала 0,05-0,5% F- не рекомендуется превышать вследствие уменьшения активности клинкера. С другой стороны количество минерализатора и карбонатного компонента ограничивается температурой факела, достаточной для поддержания необходимой температуры синтеза портландцементного клинкера. Поэтому количество минерализатора и карбонатного компонента ограничивается в зависимости от характеристик твердого топлива и минимально возможной температуры факела. При обжиге клинкера минимально возможная температура факела должна быть примерно на 100°С выше, чем температура, необходимая для завершения процессов клинкерообразования [D3 - Бутт Ю.М., Дудеров Г.Н., Матвеев М.А. Общая технология силикатов. Учебник для техникумов. Изд. 3-е, перераб. и доп. М.: Стройиздат, 1976. – С. 146]. Обычная температура обжига клинкера составляет 1450°С. Пылевидные частицы минерализатора попадающие во вращающуюся печь, интенсифицируют процесс обжига, что позволяет снизить температуру обжига клинкера при вводе плавикового шпата, например, до 1300°С, поэтому снижение температуры факела при использовании заявляемого изобретения не будет оказывать негативного влияния на процесс обжига портландцементного клинкера.

Использование заявляемого изобретения позволит:

снизить выбросы NOx из вращающейся печи в атмосферу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжигания твердого топлива во вращающихся печах цементного производства | 2023 |

|

RU2816467C1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА ИЗ ВРАЩАЮЩЕЙСЯ ПЕЧИ ЦЕМЕНТНОГО ПРОИЗВОДСТВА | 2023 |

|

RU2813474C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛИНКЕРА БЕЛОГО ЦЕМЕНТА | 2020 |

|

RU2752767C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛИНКЕРА БЕЛОГО ЦЕМЕНТА | 2020 |

|

RU2751188C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА МИНЕРАЛИЗАТОРАМИ (ВАРИАНТЫ) | 2016 |

|

RU2633620C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

Изобретение относится к способам снижения выбросов оксидов азота NOx из вращающейся печи цементного производства. Описан способ снижения выбросов оксидов азота из вращающейся печи цементного производства, предусматривающий подачу через топливную форсунку пылевидной топливной смеси, состоящей из твердого топлива, минерализатора и карбонатного компонента, имеющей влажность не более 5%, полученной путем совместного помола до остатка на сите № 008 от 5 до 20% твердого топлива, минерализатора на основе ионов фтора, количество которого составляет в пересчете на ионы фтора 0,1-0,5% F- от массы клинкера и карбонатного компонента, количество которого составляет до 50%, а скорость вылета пылевидной топливной смеси из топливной форсунки составляет 40-120 м/с. Технический результат - снижение выбросов NOx из вращающейся печи в атмосферу при сжигании твердого топлива. 1 ил., 2 табл.

Способ снижения выбросов оксидов азота из вращающейся печи цементного производства, предусматривающий подачу через топливную форсунку пылевидной топливной смеси, состоящей из твердого топлива, минерализатора и карбонатного компонента, имеющей влажность не более 5%, полученной путем совместного помола до остатка на сите № 008 от 5 до 20% твердого топлива, минерализатора на основе ионов фтора, количество которого составляет в пересчете на ионы фтора 0,05-0,5% F- от массы клинкера и карбонатного компонента, количество которого составляет до 50%, а скорость вылета пылевидной топливной смеси из топливной форсунки составляет 40-120 м/с.

| Л | |||

| Риччи | |||

| Снижение эмиссии NOx на действующих линиях производства цемента / Цемент и его применение, номер 6, 2015 | |||

| С | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| УВЕЛИЧЕНИЕ ВЫХОДА ЦЕМЕНТНОГО КЛИНКЕРА | 2002 |

|

RU2288900C2 |

| RU 2018109528 A, 19.09.2019 | |||

| СПОСОБ ОЧИСТКИ ПОТОКА ГАЗООБРАЗНЫХ ПРОДУКТОВ СГОРАНИЯ ИЗ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ КЛИНКЕРА И СООТВЕТСТВУЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2514066C2 |

| ЭНЕРГЕТИЧЕСКАЯ РАСПРЕДЕЛИТЕЛЬНАЯ СИСТЕМА ДЛЯ ПИТАНИЯ ЭЛЕКТРИЧЕСКИХ ПОТРЕБИТЕЛЕЙ | 2002 |

|

RU2247454C1 |

| WO 1995025075 A1, 21.09.1995 | |||

| US 5176088 A1, 05.01.1993. | |||

Авторы

Даты

2024-02-12—Публикация

2023-09-08—Подача