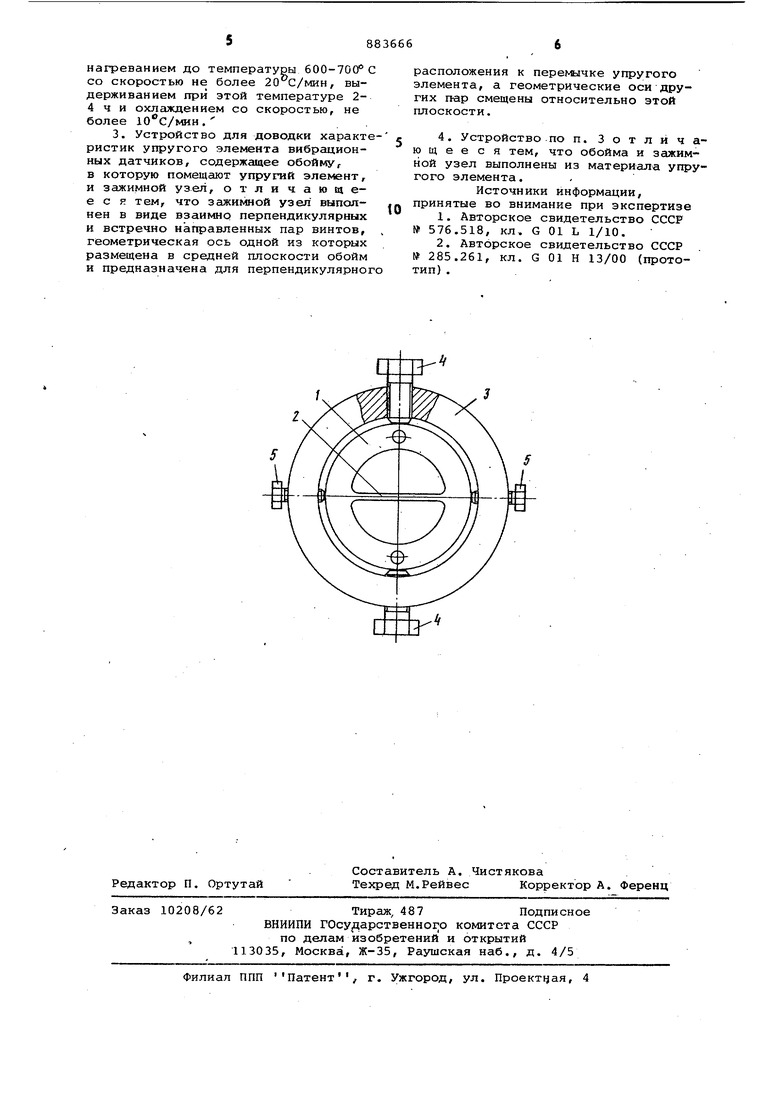

торой предел упругости материала ниже удельного усилия от приложенно нагрузки. Отпуск упругих элементов из дисперсионно-твердеющи элинварных сплавов осуществляют нагреванием до 600-700 0 со скоростью не более 20 С/мин, выдерживанием при это температуре 2-4 ч и охлаждением со скоростью не более 10°С/г шн, Способ осуществляется устройством, содержащим обойму, в которую помещают упругий элемент, и зажимной узел, который выполнен в виде взаимно перпендикулярных и стречн направленных пар винтов, геометрическая ось одной из которых размещена в средней плоскости обойм и предназначена для перпендикулярног расположения к перемычке упругого элемента, а геометрические оси дру гих пар смещены относительно этой плоскости. Обойма и зажимной узел выполнены из материала упругого эл мента. На чертеже изображено размещени упругого элемента в устройстве (вид сверху). Упругий элемент 1 с перемычкой помещается в обойму 3,слегка закре ется парами винтов 4(для растяжени 5 (для сжатия),и затем ставится в стему возбуждения перемычки. Измер ется частота собственных колебаний перемычки на первой и третьей гарм никах. Затем по формуле й--ft.V) D о НО V - отношение частот третьей д) и первой гармоник; коэффициенты, составляющие 29,2023 и 8,0324 соответственно рассчитывается значение безразмерной обобщенной силы, действующей на перемычку. В случае если величина Z отрицательная (сжатие перемычки), закручивают пару винтов 4, если положительная- .(перемы,чка растянута)закручивают винты 5, Для изменения натяжения перемыч4 и дифференциального датчика измеряют значение сил, действующих на каждую из перемычек, затем также, закручивая винты, добиваются одинакового и близкого к нулевому натяжения перемычек. Пример выполнения устройства для осуществления способа. Упругий элемент дифференциального датчика изготовлен из дисперсион твердеющего элинварного сплава 45НХ Послезакалки от 890° и отпуска,при в течение 2 ч из заготовки был изготовлен упругий элемент. Амплитуда выходного сигнала второй пе.ремычки в конце диапазона усилий ре ко снижается и выходит за предельное значение (60 мВ). Температурная погрешность разностей частоты в диапазоне температур от +20 До +55 составляет +6,7 Гц. Рассчитанные из соотношения третьей и первой гармоник величины безразмерной силы составляют, соответственно, Z + 0,150 и Z - 0,132, т.е. первая перемычка растянута, а вторая сжата. Затем упругий элемент помещается в обойь гу, изготовленную из сплава 45НХТ, и систему возбуждения. Путем попеременного закручивания винтов 4 и 5 натяжение перемычек изменяют, и обе перемычки доводятся до одинакового незначительного растянутого состояния(,057, ,064) . После этого обойма вместе с упругим элементом помещается в вакуумную печь и при остаточном давлении 10 мм рт.ст. проводится отпуск по следующему режиму: нагрев до 600 С со скоростью 16 с/мин, выдержка при этой температуре в т-ече- ние 4 ч и охлаждение со скоростью 8 С/мин до комнатной температуры. Величина амплитуды выходного сигнала обеих перемычек после отпус ка в приспособлении не снижается ниже 80 мВ во всем диапазоне усилий, температурная погрешность разностной частоты уменьшается до 1,7 Гц. Использование изобретения позволяет повысить точность получаемых характеристик, одновременно провести температурную и механическую стабилизацию датчиков и значительно увеличить выход годных датчиков. Формула изобретения 1.Способ доводки характеристик упругого, элемента вибрационных датчиков, выполненного в виде упругого тела и перемычки, заклн)чающийся в том, что на упругий элемент термически воздействуют, а для предотвращения изгиба перемычку помещают в зажимное приспособление, отличающийся тем, что, с целью повышения точности получаемых характеристик, на упругий элемент воздействуют при одновременном контроле величины и знака усилиями, компенсирующими внутренние усилия др их нулевой величины, и отпускают в нагруженном состоянии при температуре, не превышающей температуру оптимального от-пуска материала упругого элемента, и выше температуры, при которой предел упругости материала ниже удельного усилия от приложенной нагрузки. 2.Способ по п. 1отличающ и и с я тем, что-отпуск упругих элементов из дисперсионно-твердешщих элинварных сплавов осуществляют

нагреванием до температуры 600-700 С со скоростью не более 20 С/мин, выдерживанием при этой температуре 24 ч и охлаждением со скоростью, не более 10 С/мин.

3. Устройство для доводки характеристик упругого элемента вибрационных датчиков, содержащее обойму, в которую помещают упругий элемент, и зажимной узел, отличающееся тем, что зажимной узел выполнен в виде взаимно перпендикулярных и встречно направленных пар винтов, геометрическая ось одной из которых размещена в средней плоскости обойм и предназначена для перпендикулярног

расположения к перемычке упругого элемента, а геометрические оси других пар смещены относительно этой плоскости.

4. Устройство по п. Зотличаю щ е е с я тем, что обойма и зажимной узел выполнены из материала упругого элемента.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 576.518, кл, G 01 L 1/10.

2.Авторское свидетельство СССР 285.261, кл. G 01 Н 13/00 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗОНАТОРОВ ДЛЯ ЧАСТОТНЫХ ДАТЧИКОВ УСКОРЕНИЯ ИЗ ЭЛИНВАРНЫХ СПЛАВОВ | 2007 |

|

RU2382341C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПРУЖИН ИЗ АУСТЕНИТНОЙ СТАЛИ | 2005 |

|

RU2294969C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ | 1979 |

|

SU825658A1 |

| Способ термической обработки резонаторов из элинварных сплавов | 1979 |

|

SU908849A1 |

| ЭЛИНВАРНЫЙ СПЛАВ С ВЫСОКИМ МОДУЛЕМ УПРУГОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2605732C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ СПЛАВ С МАЛЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ МОДУЛЯ НОРМАЛЬНОЙ УПРУГОСТИ | 1986 |

|

SU1438266A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УПРУГИХ ЭЛЕМЕНТОВ ИЗ СТАЛЕЙ И СПЛАВОВ | 1993 |

|

RU2093589C1 |

| Способ изготовления матриц из листовой порошковой быстрорежущей стали | 1987 |

|

SU1616781A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119416C1 |

| РЕЗОНАТОР ТВЕРДОТЕЛЬНОГО ВОЛНОВОГО ГИРОСКОПА | 2020 |

|

RU2744820C1 |

Авторы

Даты

1981-11-23—Публикация

1978-11-20—Подача