Изобретение относится к металлургии, в частности к изготовлению матриц из листовой порошковой быстрорежущей стали, преимущественно для импульсной вырубки- штамповки прецизионных деталей из тонкой ленты дисперсионно твердеющих сплавов.

Цель изобретения - повышение износостойкости, а т акже уменьшение деформации заготовки.

П р и М е р 1. Изготавливают матрицы для гидроимпульсной вырубки мемебран, из ленты толщиной 0,11 мм сплава ЗбНХТЮ. В качестве материала для изготовления матрицы используют сталь Р6М5-МП в виде полосы толщиной 3 мм.

Изготавливают заготовку шлифованием полосы до заданной толщины, затем осуществляют вакуумную закалку от 1140°С в печи СГВ-2,4/15 М, охлаждение в процессе закалки ведут со скоростью 75 С/мин. В интервале 400-150°С заготовку охлаждают со с коростью 125-150°С/ч.

Осуществляют электроэрозионную вырезку, формируя профиль матрицы, а затем - доводку, после которой проводят сульфонитрооксидирование при 680°С в течение 30 мин в вакуумной печи СШОЛ-ВНЦ в атмосфере пиролиза смеси, содержащей

тр№этаноламин, сулофитный щелок и кубовый остаток этанола.

Матрицы и образцы-свидетели охлаждают с печью.

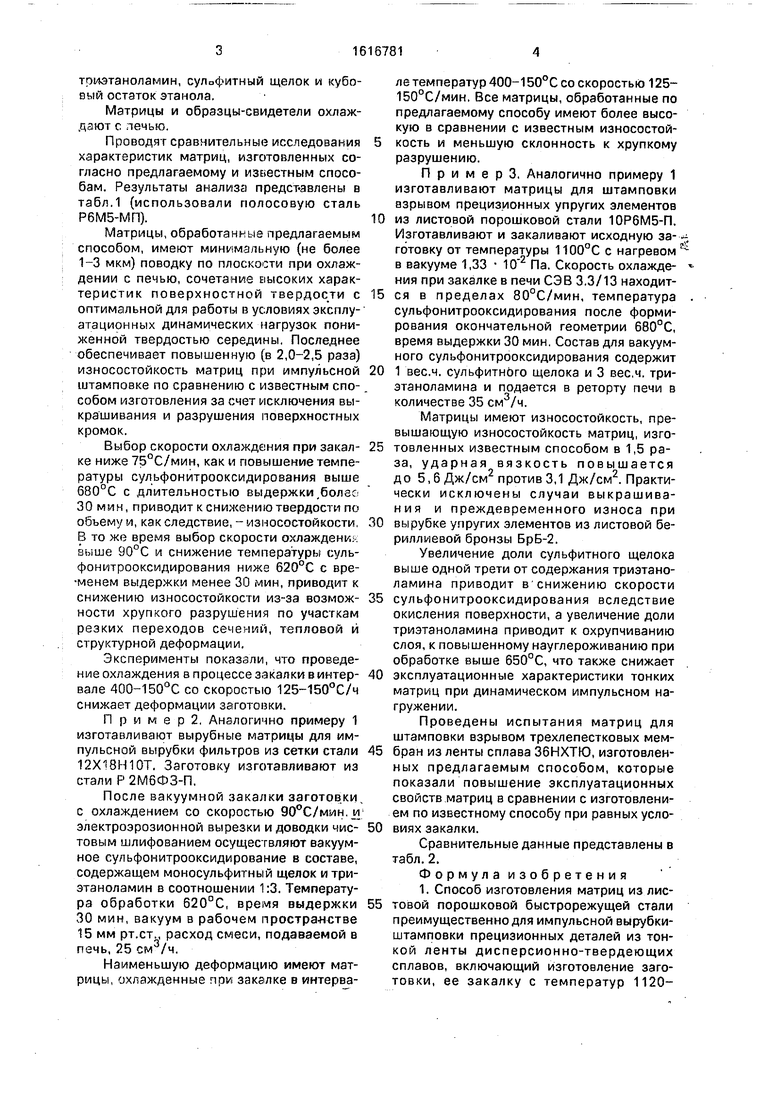

Проводят сравнительные исследования характеристик матриц, изготовленных согласно предлагаемому и изЕ(естным способам. Результаты анализа предст-авлены в табл.1 (использовали полосовую сталь Р6М5-МП).

Матрицы, обработанные предлагаемым способом, имеют .мальную (не более 1-3 мкм) поводку по плоскости при охлаждении с печью, сочетание высоких характеристик поверхностной твердости с оптимальной для работы в условиях эксплуатационных динамических нагрузок пониженной твердостью середины. Последнее обеспечивает повышенную (в 2,0-2,5 раза) износостойкость матриц при импульсной штамповке по сравнению с известным способом изготовления за счет исключения выкрашивания и разрушения поверхностных кромок.

Выбор скорости охлаждения при закалке ниже 75°С/мин, как и повышение температуры сульфонитрооксидирования выше 680°С с длительностью выдержки,более 30 мин, приводит к снижению твердости по объему и, как следствие, - износостойкости, В то же время выбор скорости охлажденкк выше 90°С и снижение температуры сульфонитрооксидирования ниже 620°С с вре- менем выдержки менее 30 мин, приводит к снижению износостойкости из-за возможности хрупкого разрушения по участкам резких переходов сечений, тепловой и структурной деформации.

Эксперименты показали, что проведение охлаждения в процессе закалки в интервале 400-150°С со скоростью 125-150°С/ч снижает деформации заготовки.

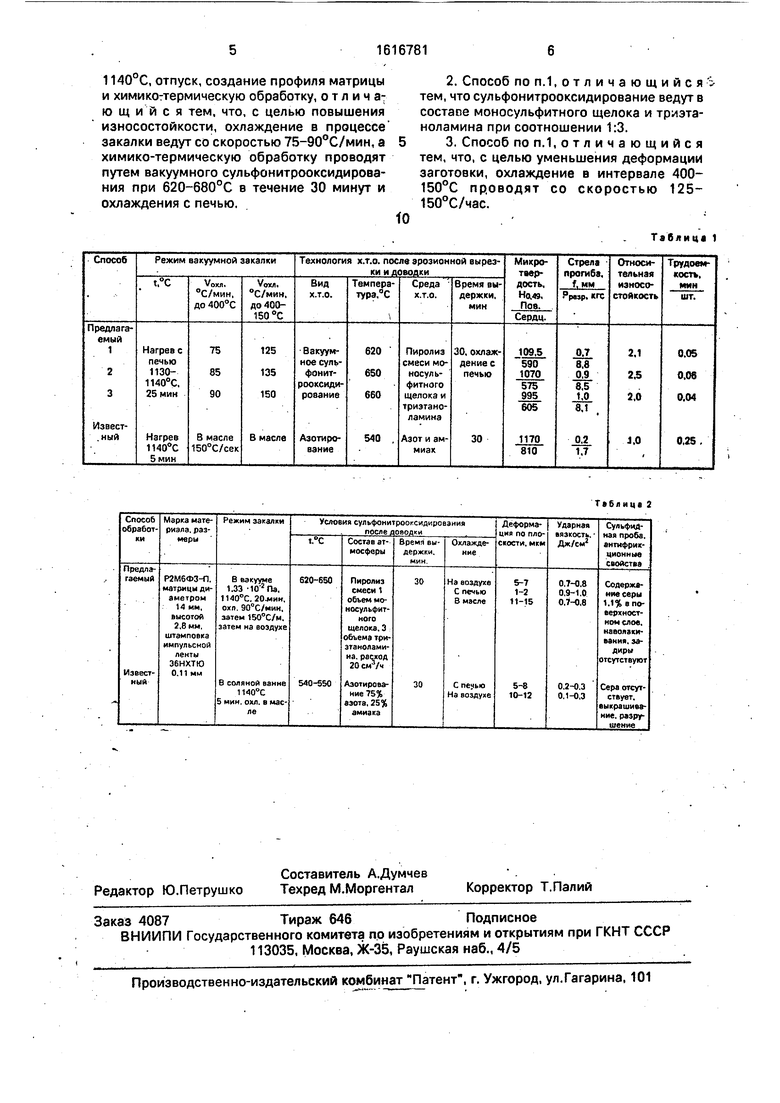

П р и м е р 2. Аналогично примеру 1 изготавливают вырубные матрицы для импульсной вырубки фильтров из сетки стали 12Х18Н10Т. Заготовку изготавливают из стали Р 2М6ФЗ-П.

После вакуумной закалки заготов.ки с охлаждением со скоростью ЭО С/ммн.и электроэрозионной вырезки и доводки чистовым шлифованием осуществляют вакуумное сульфонитрооксидирование в составе, содержащем моносульф итный щелок и три- этаноламин в соотношении 1:3. Температура обработки 620°С, время выдержки 30 мин, вакуум в рабочем пространстве 15 мм рт.ст., расход смеси, подаваемой в печь, 25 .

Наименьшую деформацию имеют матрицы, охлажденные при закалке в интервале температур 400-150°С со скоростью 125- 150°С/мин. Все матрицы, обработанные по предлагаемому способу имеют более высокую в сравнении с известным износостой- 5 кость и меньшую склонность к хрупкому разрушению.

П р и м е р 3. Аналогично примеру 1 изготавливают матрицы для штамповки взрывом прецизионных упругих элементов

0 из листовой порошковой стали 10Р6М5-П. Изготавливают и закаливают исходную за- -, готовку от температуры 1100°С с нагревом в вакууме 1,33 10 Па. Скорость охлажде- ния при закалке в печи СЭВ 3.3/13 находит5 ся в пределах 80°С/мин, температура . сульфонитрооксидирования после формирования окончательной геометрии 680°С, время выдержки 30 мин. Состав для вакуумного сульфонитрооксидирования содержит

0 1 вес.ч. сульфитнЬго щелока и 3 вес,ч. три- этаноламина и подается в реторту печи в количестве 35 .

Матрицы имеют износостойкость, превышающую износостойкость матриц, изго5 товленных известным способом в 1,5 раза, ударная вязкость повышается до 5,6 Дж/см против 3,1 Дж/см. Практически исключены случаи выкрашивания и преждевременного износа при

0 вырубке упругих элементов из листовой бе- риллиевой бронзы БрБ-2.

Увеличение доли сульфитного щелока выше одной трети от содержания триэтано- ламина приводит в снижению скорости

5 сульфонитрооксидирования вследствие окисления поверхности, а увеличение доли триэтаноламина приводит к охрупчиванию слоя, к повышенному науглероживанию при обработке выше 650°С, что также снижает

0 эксплуатационные характеристики тонких матриц при динамическом импульсном на- гружении.

Проведены испытания матриц для штамповки взрывом трехлепестковых мем5 брав из ленты сплава 36НХТЮ, изготовленных предлагаемым способом, которые показали повышение эксплуатационных свойств матриц в сравнении с изготовлением по известному способу при равных усло0 ВИЯХ закалки.

Сравнительные данные представлены в табл. 2.

Формула изобретения

1. Способ изготовления матриц из лис5 товой порошковой быстрорежущей стали преимущественно для импульсной вырубки- штамповки прецизионных деталей из тонкой ленты дисперсионно-твердеющих сплавов, включающий изготовление заготовки, ее закалку с температур 11201140°С, отпуск, создание профиля матрицы и химикоттермическую обработку, отличающийся тем, что, с целью повышения износостойкости, охлаждение в процессе закалки ведут со скоростью 75-90°С/мин, а химико-термическую обработку проводят путем вакуумного сульфонитрооксидирова- ния при 620-680°С в течение 30 минут и охлаждения с печью.

2.Способ по П.1, о т л и ч а ю щ и и с я тем, что сульфонитрооксидирование ведут в составе моносульфитного щелока и триэта- ноламина при соотношении 1:3.

3.Способ по п.1,отличающийся тем, что, с целью уменьшения деформации заготовки, охлаждение в интервале 400- 150°С проводят со скоростью 125- 150°С/час.

Таблиц 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Среда для закалки | 1988 |

|

SU1553570A1 |

| Способ изготовления клеено-сборного режущего инструмента с режущей частью из порошковой быстрорежущей стали | 1988 |

|

SU1657276A1 |

| Состав для вакуумного сульфонитрооксидирования инструментальных сталей | 1989 |

|

SU1659525A1 |

| Закалочная среда | 1987 |

|

SU1502631A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| Способ термической обработки паяного инструмента | 1982 |

|

SU1052553A1 |

| Состав пасты для цементации стальных деталей | 1988 |

|

SU1548261A1 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1989 |

|

SU1765211A1 |

Изобретение к способам изготовления матриц из листовой порошковой быстрорежущей стали преимущественно для импульсной вырубки - штамповки прецизионных деталей из тонкой ленты дисперсионно-твердеющих сплавов. Цель изобретения - повышение износостойкости, а также уменьшение деформации заготовки. Изготавливали матрицу для гидроимпульсной вырубки мембран из ленты толщиной 0,11 мм сплава 36 НХТЮ. Материал матрицы - сталь Р6М5-МП в виде полосы толщиной 3 мм. Изготавливали заготовку шлифованием полосы до заданной толщины. Затем осуществляли вакуумную закалку от 1140°С в печи СГВ - 2,4/15М, охлаждение в процессе закалки вели со скоростью 75°С/мин, а в интервале температур 400-150°С - со скоростью 125-150°С/ч. Осуществляли электроэрозионную вырезку, формируя профиль матрицы, а затем - доводку, после которой прорводилои сульфонитрооксидирование при 680°С 30 мин в печи СШОЛ-ВНЦ в атмосфере пиролиза смеси, содержавшей триэтаномин, сульфитный щелок и кубовый остаток этанола. Матрицу охлаждали вместе с печью. 2 з.п. ф-лы, 2 табл.

Т Блица 2

| Мутевика А.С | |||

| и др | |||

| Влияние кратковременной карбонитрации и последующего отпуска на структуру и свойства пуансонов для холодного выдавливания | |||

| - Металловедение и термообработка, 1982, Ns | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Геллер Ю.А | |||

| Инструментальные стали | |||

| М.: Металлургия, 1975, с | |||

| Комнатная печь | 1922 |

|

SU547A1 |

Авторы

Даты

1990-12-30—Публикация

1987-10-19—Подача