I

Изобретение относится к области непрерывного сухого измельчения материалов , отдельные целевые свойства которык достигаются при поддержании в процессе определенного стабильного температурного режима, в частности к таким материалам относятся алюминий и его сплавы.

Создание таких свойств, как всплываемость в лаках и растворителях (лифинг) у пигментных пудр, и сохранение как можно большего содержания активного алюминия у пиротех- . нических пудр и пудр для производства пористых строительных бетонов, возможно при поддержании достаточного узкого интервала температур в зоне измзльчения.

Известна установка для измельчения металлических частиц, состоящая КЗ мельницы, сепараторов, соединенных с мельницей и служащих для. возврата в мельницу недоизмельченногопродукта, циклонов для осаждения измельченных продуктов и вентилятора-, с помощью которого в системе создается циркулирующий газовый поток. Все перечисленные аппараты соединены последовательно в замкнутую систему l.

Не достатком известной установки является трудность поддержания (ре/гулирования) стабильного температур.ного режима в размольной системе,

10 поскольку практически единственным инструментом воздействия на температурный режим внутри системы является регулирование степени ее охлаждения снаружи, которое осуществляет15ся обычйо путем охлаждения кожуха мельницы.

Наиболее близким техническим решением к предлагаемой является установка для измельчения алюминия,

20 содержащая шаровую мельницу, сепаратор, циклоны и теплообменник 2.

Однако трубы теплообменника быстро забивались тонкими частицами

пудры, несущей с собой частицы ПА1Г (например стеарина). Длительность непрерывной работы такой установки неПревышала 24 ч.

,Цель изобретения - повышение эффективности работы теплообменника и увеличение производительности установки.

Указанная цель достигается тем, что в установке для измельчения алюминия и его сплавов путем сухого помола в шаровой мельнице с циркулирующим пылегазовым потоком в замкну той системе, включающей сепаратор, циклоны и теплообменник, последний установлен меязду мельницей и сепаратором.

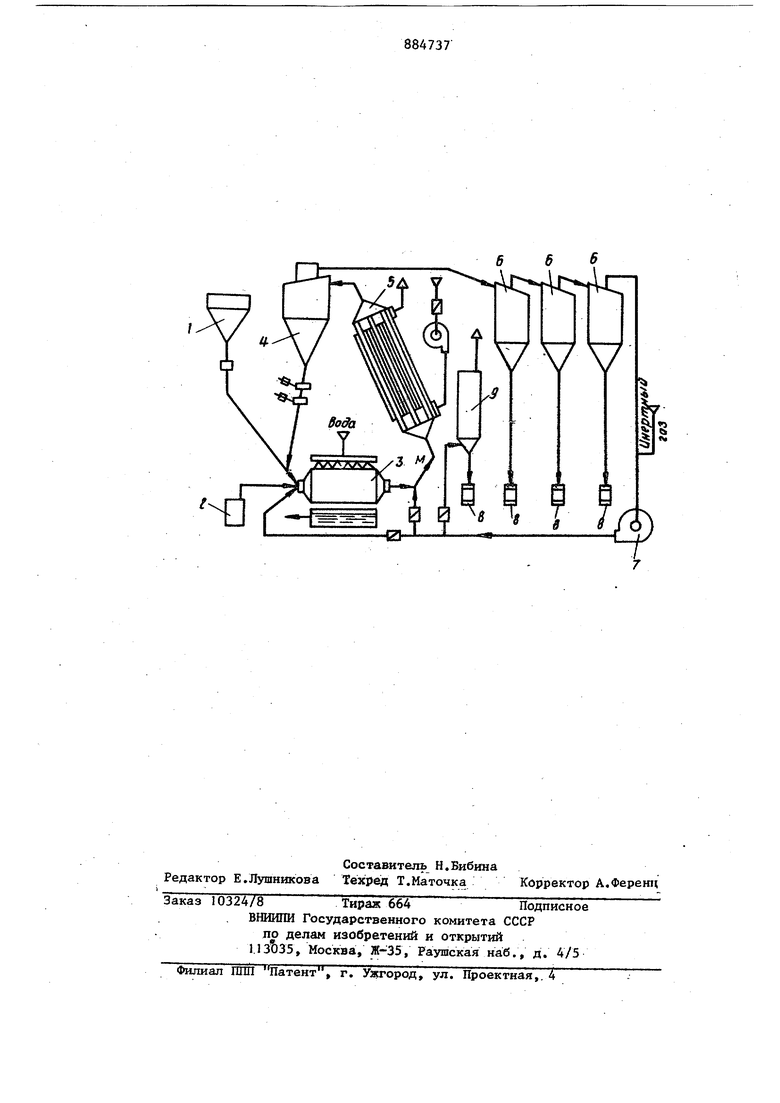

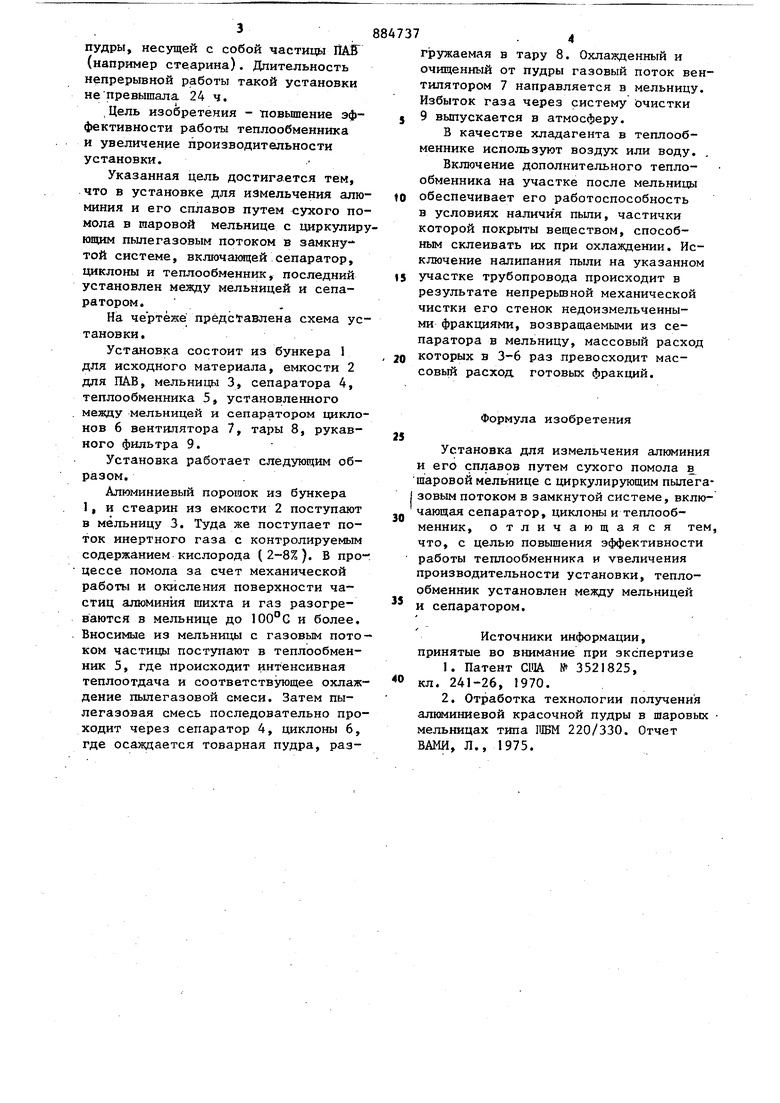

На чертеже представлена схема установки.

Установка состоит из бункера 1 для исходного материала, емкости 2 для ПАВ, мельницы 3, сепаратора 4, теплообменника 5, установленного мелзду мельницей и сепаратором циклонов 6 вентилятора 7, тары 8, рукавного фильтра 9.

Установка работает следующим образом..

Алюминиевый порошок из бункера 1, и стеарин из емкости 2 поступают в мельницу 3. Туда же поступает поток инертного газа с контролируемым содержанием кислорода (2-8%). В процессе помола за счет механической работы и окисления поверхности частиц алюминия шихта и газ разогреваются в мельнице до 100°G и более. Вносимые из мельницы с газовым потоком частицы поступают в теплообменник 5, где происходит интенсивная теплоотдача и соответствующее охлаждение пылегазовой смеси. Затем пылегазовая смесь последовательно проходит через сепаратор 4, циклоны 6, где осаждается товарная пудра, разгружаемая в тару 8. Охлажденный и очищенный от пудры газовый поток вентилятором 7 направляется в мельницу. Избыток газа через систему очистки 9 выпускается в атмосферу.

В качестве хладагента в теплообменнике используют воздух или воду. ,

Включение дополнительного теплообменника на участке после мельницы обеспечивает его работоспособность в условиях наличия пыли, частички которой покрыты веществом, способным склеивать их при охлаждении. Исключение налипания пыли на указанном участке трубопровода происходит в результате непрерьшной механической чистки его стенок недоизмельченными фракциями, возвращаемыми из сепаратора в мельницу, массовый расход которых в 3-6 раз превосходит массовьй расход готовых фракций.

Формула изобретения

Установка для измельчения алюминия и его сплавов путем сухого помола в шаровой мельнице с циркулирующим пылегазовым потоком в замкнутой системе, включающая сепаратор, циклоны и теплообменник, отличающаяся тем, что, с целью повышения эффективности работы теплообменника и увеличения производительности установки, теплообменник установлен между мельницей и сепаратором.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3521825, кл. 241-26, 1970.

2.Отработка технологии получения алнминиевой красочной пудры в шаровых мельницах типа IlBM 220/330. Отчет ВАШ, Л., 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПИГМЕНТОВ | 1991 |

|

RU2040372C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВОЙ ПУДРЫ | 1999 |

|

RU2154551C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ПИРОТЕХНИЧЕСКОЙ ПУДРЫ | 1992 |

|

RU2096134C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПОРОШКОВ И ПУДР | 2001 |

|

RU2204462C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ГРАНУЛИРОВАННОЙ ПУДРЫ ДЛЯ ПРОИЗВОДСТВА ГАЗОБЕТОНА | 2008 |

|

RU2363562C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИРОТЕХНИЧЕСКОЙ АЛЮМИНИЕВОЙ ПУДРЫ | 1995 |

|

RU2108534C1 |

| Технологическая линия для переработки золошлаковых отходов из отвалов систем золоудаления тепловых электростанций с целью получения кондиционных зольных продуктов | 2018 |

|

RU2700608C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВОЙ ПУДРЫ | 1996 |

|

RU2101138C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ПУДРЫ | 1996 |

|

RU2136369C1 |

| Способ приготовления угольной пыли на тепловой электростанции с применением газопоршневого привода мельницы | 2024 |

|

RU2829657C1 |

Авторы

Даты

1981-11-30—Публикация

1978-07-26—Подача