(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПЛОСКОСТНОСТИ ПОЛОСЫ ПРИ холодной ПРОКАТКЕ

1 . : Изобретение относится к контрольно-измерительной аппаратуре прокатного производства,, а более конкретно, касается устройств для контроля плоскостности полосы на станах холодной прокатки и может быть использовано в металлургический промышленности в системах измерения и автоматического регулирования плоскостнсюти полосы на станах холодной прокатки черных и цветных металлов.

,1 Яри холодной прокатке металлических полос отклонение от плоскостности происходит, правило, из-за неравномерного распределения усилия обжатия по ширине полосы, что приводит к неравномерности вытяжек отдельных участков полосы При бсфсьшей вытяжке центральных участков полосы происходит ее вспучивание. Такой дефект плоскостности называется коробоватостью полосы. При большей вытяжке кромок по краям полосы образуются склгщки, приводящие к дефекту плоскостности, называемому волнистостью полосы.

Наиболее близким к предлагаемому по своей конструкции и. принципу.действия является .устройство, содержащее установленные на общей оси с

возможностью вращения и распределенные по ширине прокатываемой полосы измерительные ролики, каждый из которых, имеет н1ЕСКОлько магнитоупругих датчиков, распределенных по его окружности 1 .

Недостатком известного устройства является то, что точность измерения величины отклонения плоскостнос10ти полосы зависит от количества магнитоупругих датчиков (обычно устанавливают не менее четырех датчиков на каждом измерительном ролике), а увеличение количества датчиков при-

15 водит к усложнении) конструкги и уст- : ройства и его удорожанию. Кроме того, информация с датчиков поступает дискретно в. моменты нахождения их не- ; посредственно под прокатываемой по20лосой, и съем информации и питание датчиков, осуществляют через контакт-, ные кольца, что снижает надежность работы устройства и усложняет его эксплуатацию.

25

Цель изобретения - повышение точности измерения величины отклонения плоскостности полосы и уменьшений аппаратурных затрат на устройство .

Поставленная цель достигается тем,

30 что в устройстве для контроля пЛоскостности полосы при холодной прокатке, содержащем установленные на общей оси с возможностью вращения и распределенные по ширине прокатываемой полосы измерительные ролики, каждый из которых имеет датчик продольных натяжений полосы, измерительные ролики выполнены в виде трех концентрично расположенных колец, причем днешние кольца жестко связаны с внутренними и упруго со средними кольцами, которые соединены между собой и образуют несущую конструкцию устройства, а датчики продольных натяжений полосы выполнены индуктивньми и установлены во внутренних кольцах измерительных роликов на их общей оси вращения, имеющей отверстия для питающих и выходных проводников.

Несущая конструкция устройства выполнена в виде трубы, участки которой являются средними кольцами измерительных роликов.

Внешние кольца измерительных роликов упруго связаны со средними кольцами при помощи слоя резины, для жесткой связи внешних колец с . внутренними в средних кольцах выполнены отверстия, через которые проходят связывающие стяжки.

При повышенных температурах целесообразно внешние кольца измерительных роликов связать со средними кольцами пружинами.

Такое выполнение устройства для контроля плоскостности полосы при холодной прокатке позволяет повысить точнрсть измерения величины отклонения плоскостности полосы, так как информация с датчиков снимается непрерывно. Для работы устройства достаточно наличие одного датчика в измерительном ролике, что уменьшает аппаратурные затраты на устройство.

Подведение питающих и выходных проводников через отверстия в оси позволяет отказаться от контактных колец, что значительно повышает надежность работы устройства и упрощает его эксплуатацию.

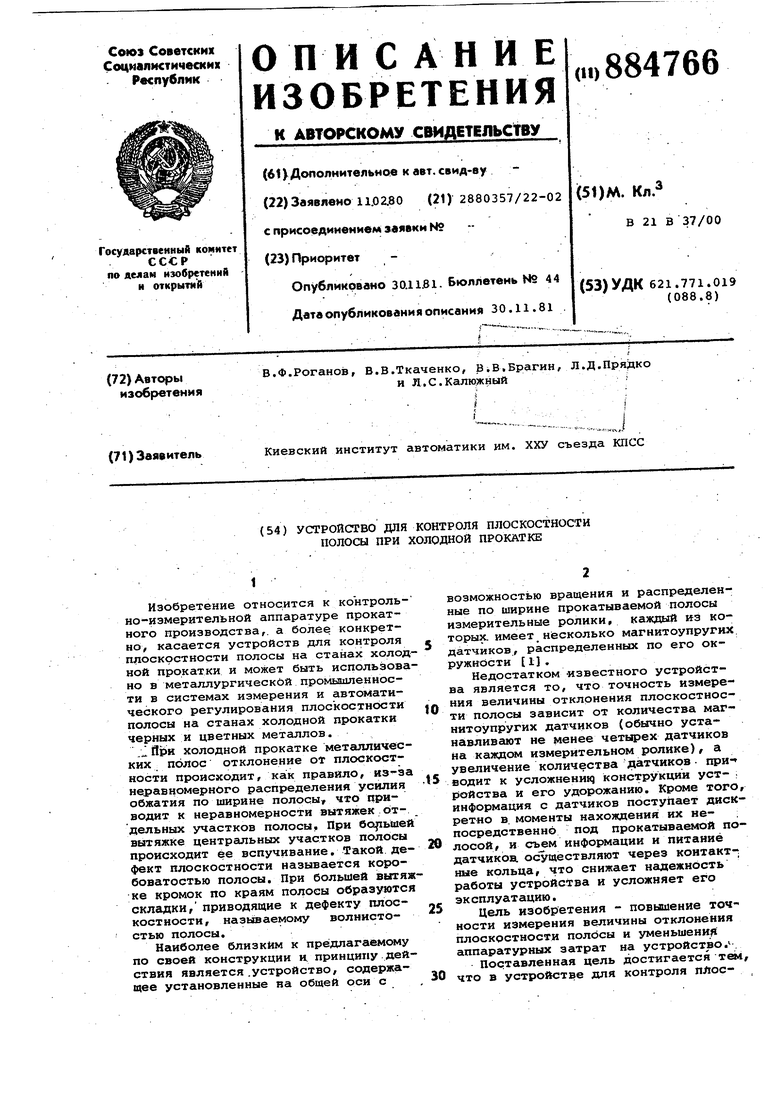

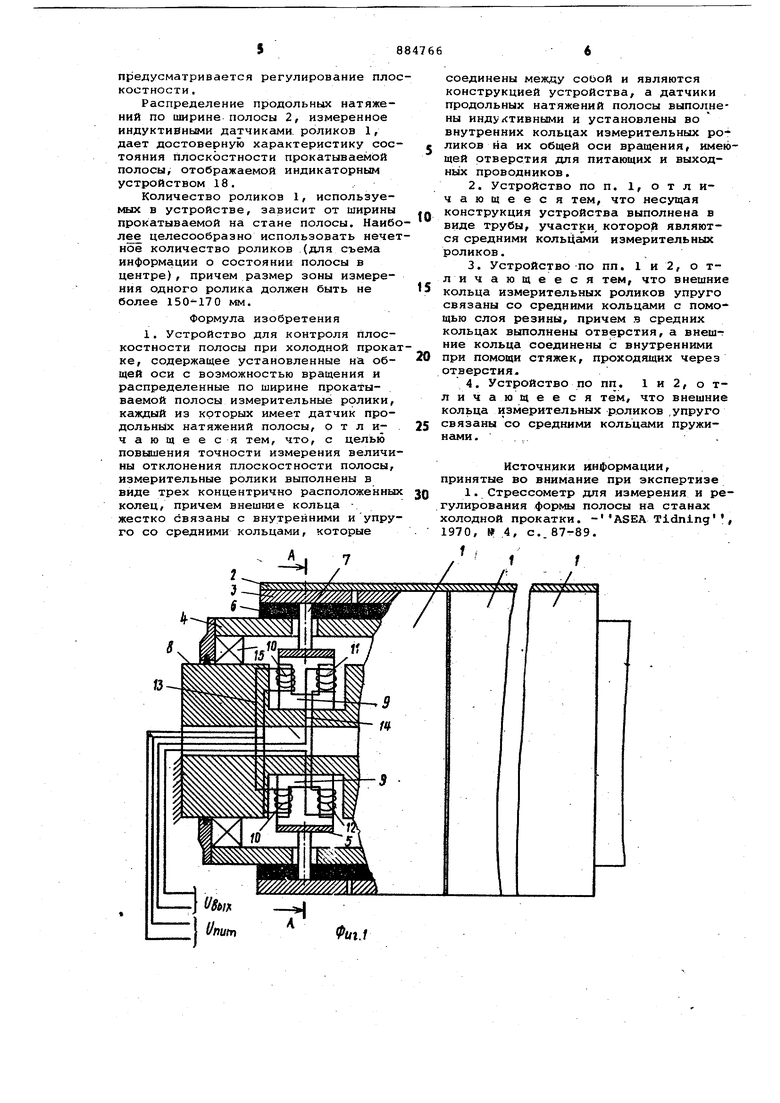

На фиг.1 Изображено устройство для контроля плоскостности полосы при холодной прокатке, общий вид; на фиг.2 - один Из роликов, поперечное сечение; на фиг.З - предлагаемое устройство в работе.

Устройство содержит ряд измерительных роликов 1, распределенных по:ширине прокатываемой полосы 2. измерительный ролик 1 выпол нен в виде трех концентрично расположенных колец 3-5. Внешнее кольцо 3 упруго связано с помощью слоя 6 резины со средним кольцом 4 и жестко связано стяжками 7с внутренним кольцом 5. бнутри кольца 5 на оси 8 установлен индуктивный датчик, имеющий два разомкнутых магнитопровода 9, обмотку 10 питания и две измеритель

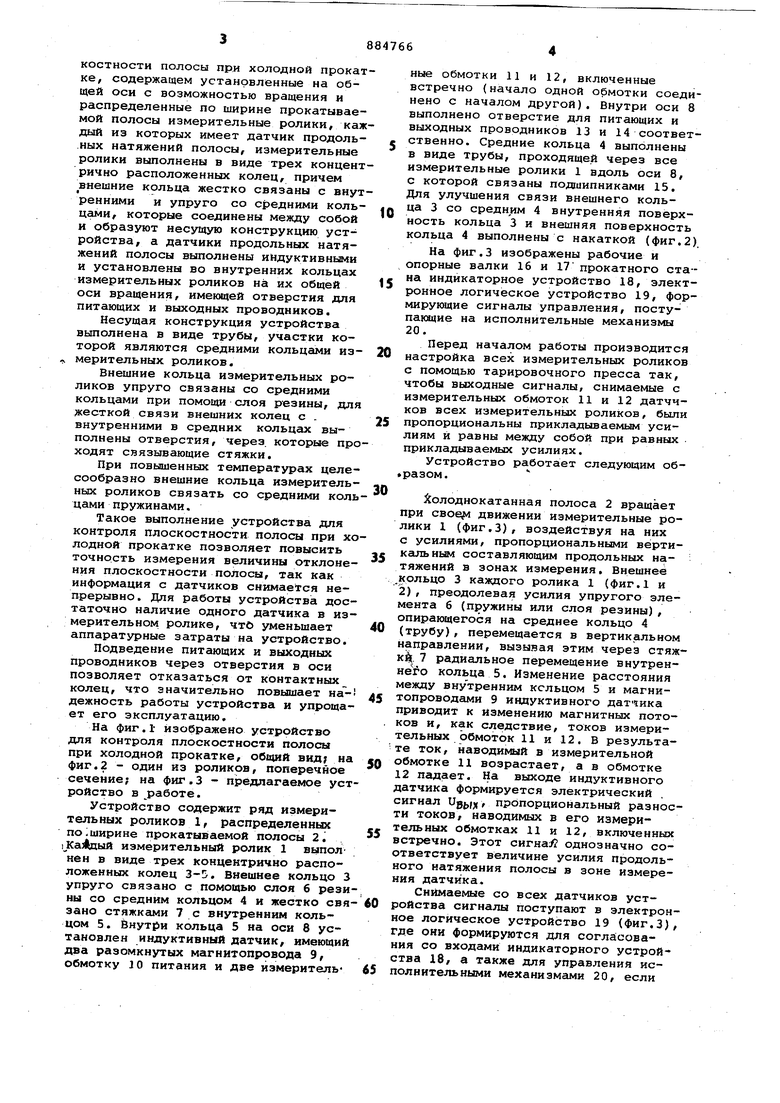

ные обмотки 11 и 12, включенные встречно (начало одной обмотки соединено с началом другой). Внутри оси 8 выполнено отверстие для питающих и выходных проводников 13 и 14 соответственно. Средние кольца 4 выполнены в виде трубы, проходящей через все измерительные ролики 1 вдоль оси 8, с которой связаны подшипниками 15. Для улучшения связи внешнего кольца 3 со средним 4 внутренняя поверхность кольца 3 и внешняя поверхность кольца 4 выполнены с накаткой (фиг.2

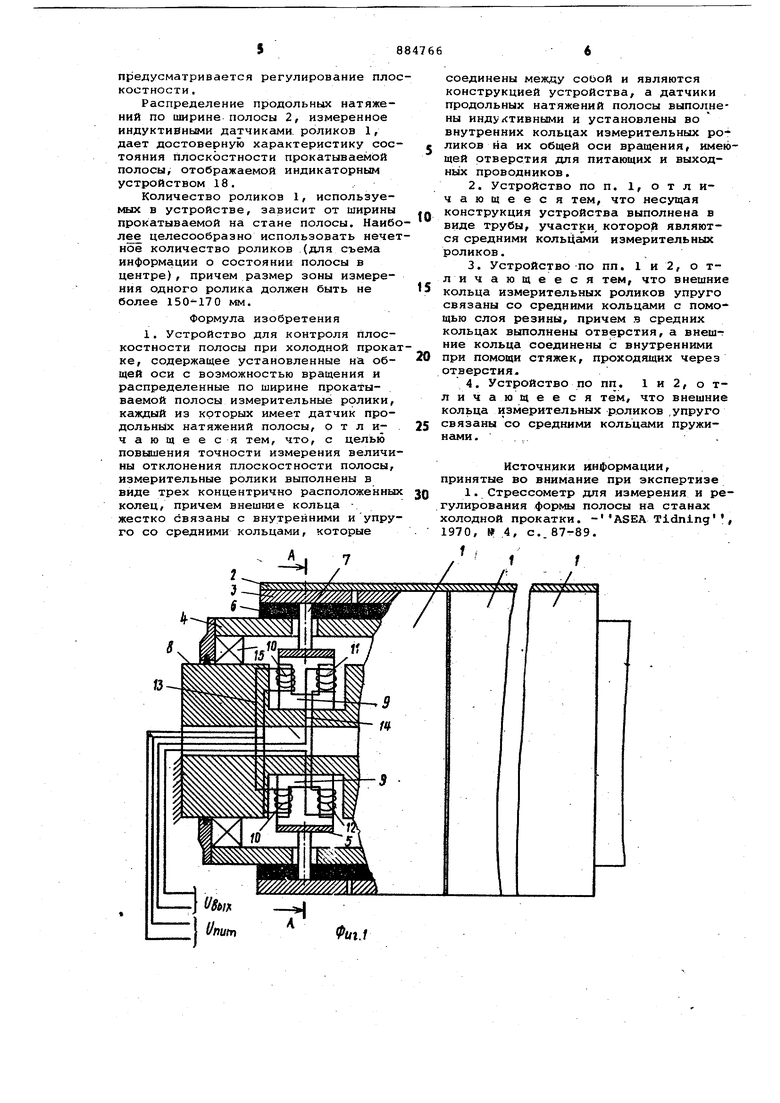

На фиг.3 изображены рабочие и опорные валки 16 и 17 прокатного стана индикаторное устройство 18, электронное логическое устройство 19, формирующие сигналы управления, поступающие на исполнительные механизмы 20.

Перед началом работы производится настройка всех измерительных роликов с помощью тарировочного пресса так, чтобы выходные сигналы, снимаемые с измерительных обмоток 11 и 12 датчиков всех измерительных роликов, были пропорциональны прикладываемым усилиям и равны между собой при равных прикладываемых усилиях.

Устройство работает следующим образом.

олоднокатанная полоса 2 вращает при cBoeff движении измерительные ролики 1 (фиг.З), воздействуя на них с усилиями, пропорциональными вертикаль ньол составляющим продольных натяжений в зонах измерения. Внешнее .кольцо 3 каждого ролика 1 (фиг.1 и 2), преодолевая усилия упругого элемента 6 (пружины или слоя резины), опирающегося на среднее кольцо 4 (трубу), перемещается в вертикальном направлении, вызывая этим через стяжК)| 7 радиальное перемещение внутренHef-o кольца 5. Изменение расстояния между внутренним кольцом 5 и магнитопроводами 9 индуктивного дат-гика приводит к Изменению магнитных потоков и, как следствие, токов измерительных обмоток 11 и 12. В результате ток, наводимый в измерительной обмотке 11 возрастает, а в обмотке 12 падает. На выходе индуктивного датчика формируется электрический , сигнал Ugj,j;, пропорциональный разности токов/ наводимых в его измерительных обмотках 11 и 12, включенных встречно. Этот сигнаЛ однозначно соответствует величине усилия продольного натяжения полосы в зоне измерения датчика.

Снимаемые со всех датчиков устройства сигналы поступают в электронное логическое устройство 19 (Фиг.З), где они формируются для согласования со входами индикаторного устройства 18, а также для управления исполнительными механизмами 20, если предусматривается регулирование пло костности. Распределение продольных натяжений по ширине полосы 2, измеренное индуктивными датчиками, роликов 1, дает достоверную характеристику сос тояния плоскостности прокатываемой полосы, отображаемой индикаторным устройством 18. Количество роликов 1, используемых в устройстве, зависит от ширины прокатываемой на стане полосы. Наиб лее целесообразно использовать нече нов количество роликов (для съема информации о состоянии полосы в центре), причем размер зоны измерения одного ролика должен быть не более мм. Формула изобретения 1. Устройство для контроля плоскостности полосы при холодной прока ке, содержащее установленные на общей оси с возможностью вращения и распределенные по ширине прокатываемой полосы измерительные ролики, каждый из которых имеет датчик продольных натяжений полосы, о т л и чающееся тем, что, с целью повышения точности измерения величи ны отклонения плоскостности полосы, измерительные ролики выполнены в виде трех концентрично расположенны колец, причем внешние кольца жестко связаны с внутренними и упру го со средними кольцами, которые соединены между соьой и являются конструкцией устройства, а датчики продольных натяжений полосы выполнены индуктивными и установлены во внутренних кольцах измерительных роликов на их общей оси вращения, отверстия для питающих и выходных проводников. 2.Устройство по п. 1, о т л ичающееся тем, что несущая конструкция устройства выполнена в виде трубы, участки, которой являются средними кольцами измерительных роликов. 3.Устройство по пп. 1 и 2, отличающееся тем, что внешние кольца измерительных роликов упруго связаны со средними кольцами с помощью слоя резины, причем в средних кольцах выполнены отверстия, а внеш-т ние кольца соединены с внутренними при помощи стяжек, проходящих через отверстия. 4.Устройство по пп. 1 и 2, о тличающееся тем, что внешние кольца измерительных роликов .упруго связаны со средними кольцами пружиНс1МИ. . Источники информации, принятые во внимание при экспертизе 1. Стрессометр для измерения и регулирования формы полосы на станах холодной прокатки. -ASEA Tidning, 1970, 4, с..87-89.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля плоскостности полосы при холодной прокатке | 1987 |

|

SU1419776A1 |

| Устройство для контроля плоскостности полосы при холодной прокатке | 1979 |

|

SU854478A1 |

| Устройство для регулирования плоскостности полосы | 1980 |

|

SU944698A1 |

| Устройство для контроля распределения натяжения по ширине прокатываемой полосы | 1983 |

|

SU1119750A1 |

| Устройство для измерения рапределения натяжения по ширине прокатываемой полосы | 1974 |

|

SU541521A1 |

| Устройство для измерения распределения натяжения по ширине полосы | 1977 |

|

SU719730A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ ПЛОСКОСТНОСТИ | 2002 |

|

RU2267371C2 |

| Устройство для измерения распределения натяжения по ширине прокатываемой полосы | 1983 |

|

SU1126347A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ НАТЯЖЕНИЯ ПО ШИРИНЕ ПРОКАТЫВАЕМОЙ ПОЛОСЫ | 1969 |

|

SU243512A1 |

| Устройство для контроля плоскостности стальной полосы | 1976 |

|

SU710702A1 |

Авторы

Даты

1981-11-30—Публикация

1980-02-11—Подача