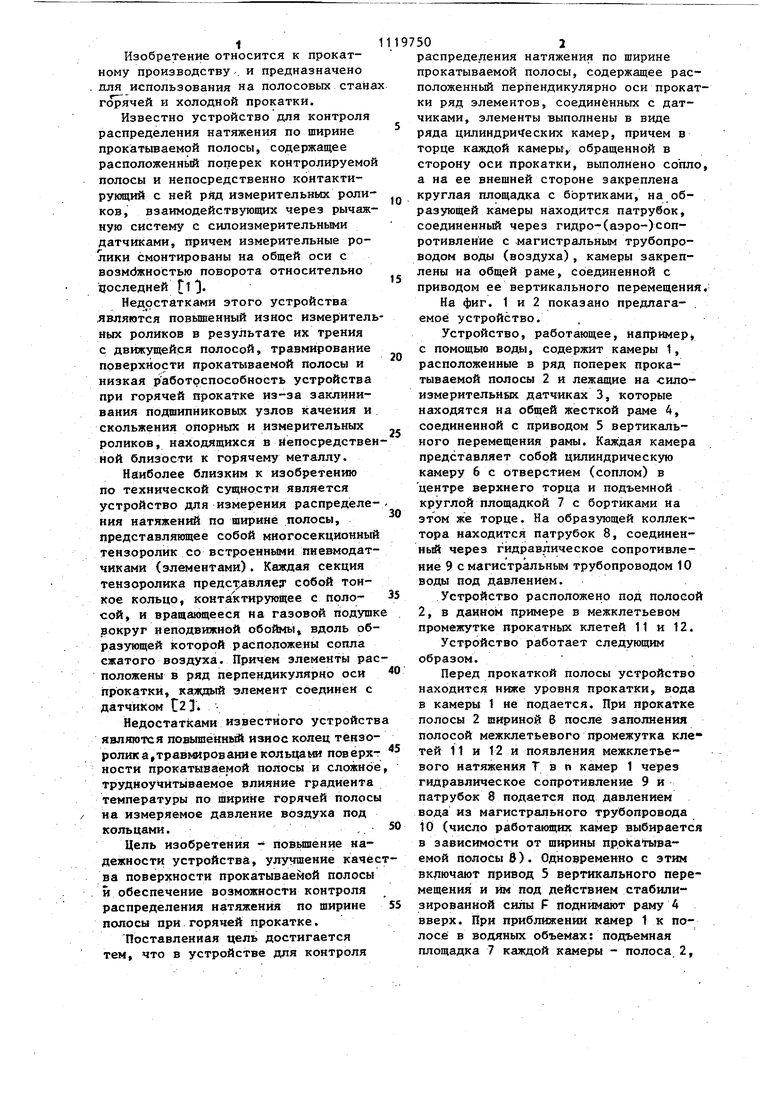

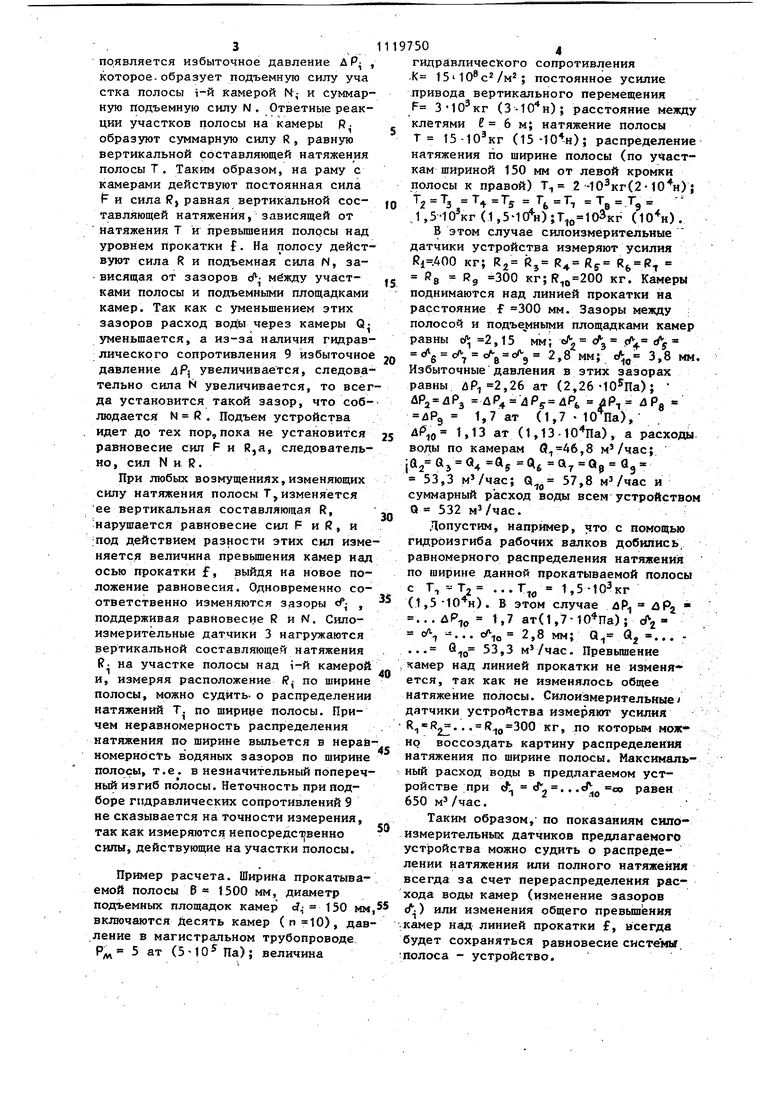

Изобретение относится к прокатному производству . и предназначено для использования на полосовых стана горячей и холодной прокатки. Известно устройство для контроля распределения натяжения по ширине прокатываемой полосы, содержащее расположенный поперек контролируемой полосы и непосредственно контактирующий с ней ряд измерительных роликов, взаимодействующих через рычажную систему с силоизмерительными датчиками, причем измерительные ролики смонтированы на общей оси с возмбжностью поворота относительно последней flЗ Недостатками этого устройства являются повьшенный износ измеритель ных роликов в результате их трения с движущейся полосой, травмирование поверхности прокатываемой полосы и низкая работоспособность устройства при горячей прокатке из-за заклинивания подшипниковых узлов качения и скольжения опорных и измерительных роликов, находящихся в непосредствен ной близости к горячему металлу. Наиболее близким к изобретению по технической сущности является устройство для измерения распределения натяжений по ширине полосы, представляющее собой многосекционный текзоролик со встроенными пиевмодатчиками (элементами). Каждая секция тензоролика предст-авляез собой тонкое кольцо, контактирукйцее с полосой, и вращающееся на газовой подушк вокруг неподвижной обоймы, вдоль образующей которой расположены сопла сжатого воздуха. Причем элементы рас положены в ряд перпендикулярно оси прокатки, каждый элемент соединен с датчиком С2 3. Недостатками известного устройств являются повышенньй износ колец тензоролика,травмирование кольцаьда поверх ности прокатываемой полосы и сложное трудноучйтываемое влияние градиента температуры по ширине горячей полосы на измеряемое давление воздуха под кольцами., Цель изобретения - повьщ1ение надежности устройства, улучшение качес ва поверзсности прокатываемой полосы и обеспечение возможности контроля распределения натяжения по ширине полосы при горячей прокатке. Поставленная цель достигается тем, что в устройстве для контроля 502 распределения натяжения по ширине прокатываемой полосы, содержащее расположенный перпендикулярно оси прокатки ряд элементов, соединённых с датчиками, элементы выполнены в виде ряда цилиндриггеских камер, причем в торце каждой камеры, обращенной в сторону оси прокатки, выполнено сопло, а на ее внешней стороне закреплена круглая площадка с бортиками, на образующей камеры находится патрубок, соединенньй через гидро-(аэро-)сопротивление с магистральным трубопроводом воды (воздуха), камеры закреплены на общей раме, соединенной с приводом ее вертикального перемещения. На фиг. 1 и 2 показано предлагаемое устройство. Устройство, работающее, например с помощыо воды, содержит камеры 1, расположенные в ряд поперек прокатываемой полосы 2 и лежащие на силоизмерительных датчиках 3, которые находятся на общей жесткой раме 4, соединенной с приводом 5 вертикального перемещения рамы. Каждая камера представляет собой цилиндрическую камеру 6 с отверстием (соплом) в центре верхнего торца и подъемной круглой площадкой 7 с бортиками на этом же торце. На образующей коллектора находится патрубок 8, соединенный через гидравлическое сопротивление 9 с магистральным трубопроводом 10 воды под давлением. Устройство расположено под полосой 2, в данном примере в межклетьевом промежутке прокатных клетей 11 и 12. Устройство работает следующим образом. Пере;д прокаткой полосы устройство находится ниже уровня прокатки, вода в камеры 1 не подается. При прокатке полосы 2 шириной 6 после заполнения полосой межклетьевого промежутка кле тей 11 и 12 и появления межклетьевого натяжения Т в о камер 1 через гидравлическое сопротивление 9 и патрубок 8 подается под давлением вода из магистрального трубопровода 10 (число работающих камер выбирается в зависимости от ширины прокатываемой полосы 8). Одноэременно с этим вк тючают привод 5 вертикального перемещения и им под действием стабилизированной силы F поднимают раму 4 вверх. При приближении камер 1 к полосе в водяных объемах: подъемная площадка 7 каждой камеры - полоса 2, 3.. появляется избыточное давление Д Р , которое.образует подъемную силу уча стка полосы i-й камерой N; и суммарную подъемную силу N , Ответные реакции участков полосы на камеры R. образуют суммарную силу R, равную вертикальной составляющей натяжения полосы Т. Таким образом, на раму с камерами действуют постоянная сила ( и сила К) равная вертикальной составляющей натяжения, зависящей от натяжения Т и превьппения полосы над уровнем прокатки f. На полосу действуют сила R и подъемная сила N, зависящая от зазоров c(j между уча;стками полосы и подъемными площадками камер. Так как с уменьшением этих зазоров расход вода через камеры Qуменьшается, а из-за наличия гидравлического сопротивления 9 избыточное давление лР увеличивается, следовательно сипа N увеличивается. То всег да установится такой зазор, что соблюдается . Подъем устройства идет до тех пор,пока не установится равновесие сип F и R,a, следовательно , сил Ни. При любых возмущениях,изменяющих силу натяжения полосы Т,изменяется ее вертикальная составляющая R, нарушается равновесие сил F и R, и :под действием разности этих сил изме няется величина превышения камер над осью прокатки f, выйдя на новое положение равновесия. Одновременно соответственно изменяются зазоры f- , поддерживая равновесие R и N. Силоизмерительные датчики 3 нагружаются вертикальной составляющей натяжения R. на участке полосы над i-й камерой и, измеряя расположение f по ширине полосы, можно судить- о распределении натяжений Т. по ширине полосы. Причем неравномерность распределения натяжения по ширине выльется в нерав HOMepHdctb водяных зазоров по ширине полосы, т.е. в незначительный поперечный изгиб полосы. Неточность при подборе гидравлических сопротивлений 9 не сказывается на точности измерения, так как измеряются непосредст венно сипы, действующие на участки полосы. Пример расчета. Ширина прокатываемой полосы В « 1500 мм, диаметр подъемных площадок камер cf 150 мм включаются десять Камер (), дав ление в магистральном трубопроводе Р 5 ат (5-10 Па); величина 504 гидравлического сопротивления К 1510 с /м ; постоянное усилие привода вертикального перемещения F ЗЮкг (3-10 н); расстояние между клетями 6 м; натяжение полосы Т 15-10кг (15-10 н); распределение натяжения по ширине полосы (по участкам шириной 150 мм от левой кромки полосы к правой) Т 2 (2 ) ; 2 з - Jb т в э . ,1, (1,) ;Т о 103кг (). В этом случае силоизмерительные датчики устройства измеряют усилия кг; «2 6, R4 й - s - д 300 Kr;R, кг. Камеры поднимаются над линией прокатки на расстояние f 300 мм. Зазоры между полосой и подъездными площадками камер равны 2,15 мм; з 2,8 мм; 3,8 мм. Избыточные давления в этих зазорах равны ,26 ат (2,); йP,, лРт лРэ 1,7 ат (1,), 1,13 ат (1,13-10 Па), а расходы воды по камерам Q,46,8 м/час; a7 Qp Qg. 53,3 м /час; 0 57,8 м/час и суммарный расход воды всем устройством Q« 532 . Допустим, например, что с помощью гидроизгиба рабочих валков добились, равномерного распределения натяжени;я по ширине данной прокатываемой полосы с Г, Tj ... 1, (1,). В этом случае лР /iPj . ..АР,,, 1,7 ат(1,); сЛг сА ... 2,8 мм; QI 2 ... ... Q(j 53,3 м/час. Превьшение Аамер над линией прокатки не изменяется, так как не изменялось общее натяжение полосы. Силоизмерительные/ датчики устройства измеряют усилия ,- К д-ЗОО кг, по которьм можно воссоздать картину распределения натяжения по ширине полосы. Максимальный расход воды в предлагаемом устройстве при d, 650 . Таким образом,- по показаниям силоизмерительных датчиков предпагаемогр устройства можно судить о распределении натяжения или полного натяжения всегда за счет перераспределения расхода воды камер (изменение зазоров Л) или изменения общего превьш1ения камер над линией прокатки f, всегда будет сохраняться равновесие системы, полоса - устройство. в связи с тем, что в предлагаемом устройстве нет непосредственного контакта твердых тел о движущуюся полосу, значительно снижается износ деталей устройства, и, следовательно, повышается его долговечность, нет механического травмирования поверхности полосы при работе устройства, т.е. повышается качество полосы, а так как 11 506 в устройстве нет подшипниковых опор, то оно дает возможность определять распределение натяжения по ширине полосы также при горячей прокатке, а следовательно, и регулировать зто распределение, что в конечном счете повьш1ает количество металла, прокатанного с заданной плоскостностью и планшетностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАСПРЕДЕЛЕНИЯ НАТЯЖЕНИЯ ПО ШИРИНЕ ПРОКАТЫВАЕМОЙ ПОЛОСЫ | 1993 |

|

RU2048938C1 |

| Устройство для измерения распределения натяжения по ширине прокатываемой полосы | 1983 |

|

SU1126347A1 |

| Петледержатель для полосовых станов | 1982 |

|

SU1026874A1 |

| Проводка прокатной клети | 1980 |

|

SU858962A1 |

| Прокатный стан | 1985 |

|

SU1253681A1 |

| Способ прокатки и транспортировки тонких полос по отводящему рольгангу широкополосного стана | 2020 |

|

RU2743386C1 |

| РОЛИК ПЕТЛЕДЕРЖАТЕЛЯ | 2008 |

|

RU2373008C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578334C2 |

| Устройство для охлаждения листового проката | 1980 |

|

SU931259A1 |

| Устройство для измерения рапределения натяжения по ширине прокатываемой полосы | 1974 |

|

SU541521A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАСПРЕДЕЛЕНИЯ НАТЯЖЕНИЯ ПО ШИРИНЕ ПРОКАТЫВАЕМОЙ ПОЛОСЫ, содержащее расположенный перпендикулярно оси прокатки ряд элементов, соединенных с датчиками, отличающе е с я тем, что, с целью повышения надежности устройства, улучшения качества поверхности прокатываемой полосы и обеспечения возможности контроля распределения натяжения по ширине полосы при горячей прокатке, элементы выполнены в виде ряда цилиндрических камер, причем в торце каждой камеры, обращенной в сторону оси прокатки, выполнено сопло, а на вневней стороне закреплена круглая площадка с бортиками, на образующей камеры находится патрубок, соединенньй Через гидро-(аэро-)сопротивление/ с магистральным трубопроводом воды (воздуха), камеры закреплены на общей раме, соединенной с приводом ее вертикального перемещения. СО О1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля распределенияНАТяжЕНия B пРОКАТыВАЕМОй пОлОСЕ | 1978 |

|

SU714714A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Григорян Г.Г | |||

| и др | |||

| Настройка, стабилизация и контроль процесса тонколистовой прокатки | |||

| М., Металлургия, 1975, с.317-318 | |||

| S | |||

Авторы

Даты

1984-10-23—Публикация

1983-03-05—Подача