(54) ПОДЬЕМНО-ПОВОЮТНЫЙ СТОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Подъемно-поворотный стол намоточно-размоточного устройства | 1980 |

|

SU927360A1 |

| ПОДЪЕМНО-ПОВОРОТНЫЙ СТОЛ | 1967 |

|

SU202044A1 |

| АВТОМОБИЛЬНОЕ КРАНОВОЕ ШАССИ | 2018 |

|

RU2684838C1 |

| Подъемно-поворотный стол | 1981 |

|

SU959863A1 |

| Устройство для регулировки закрытой высоты кривошипного пресса | 1983 |

|

SU1127782A1 |

| КОЛЕСНАЯ ТРАНСПОРТНАЯ СИСТЕМА | 2010 |

|

RU2423281C1 |

| Многоосное длиннобазное шасси | 2020 |

|

RU2743769C1 |

| Подъемно-поворотный стол | 1986 |

|

SU1328027A1 |

| Подъемно-поворотный стол | 1987 |

|

SU1407612A1 |

| МНОГОЭТАЖНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 2002 |

|

RU2238381C2 |

1

Изобретение относится к прокатному производству, в частности к конструкциям подъемно-поворотных столов, и может быть исполь- зовано в широкополосных станах горячей прокатки для передачи рулонов.

Известен подъемно-поворотный стол для передаш рулонов с одного цепенесущего расположенный под

конвейера на другой

углом 90°, состоящий из станины,

которой iia пощиипниках установлен вертикально гидравлический цилшщр. Верхний конец цилиндра выполнен заодно с зубчатым колесом, которое зацепляется с шестерней-валом, установленным на подшипниках в станине и крышке. Муфтой вал-шестерня соединена с приводом, состояшим из электродвигателя с тормозом и редуктора с вертикальным выходным валом.

Внутри цилиндра в направляющих пазах перемещается плунжер, на верхнем конце которого насажена крестовина с четырьмя шарнирно закрепленными грузовыми платформами (люльками). В горизо1ггальной полке платформы выполнены сквоз гые прорези для прохода цепей конвейера. Крестовина н зубчатое колесо соединены поводковым пальцем, который одним концом закреплен на зубчатом колесе, а другим проходит через направляющую втулку в шаровом вкладыше крестовины. Масло от насоса в цилиндр подводится снизу через вращающийся гидравлический шарннр.

1улон подается конвейером в одну нз платформ, полка которой распол ожека ннже

внутри верхней кромки цепей. Затем включается наtoсос, плунжер пощжмаст рулон и снимает его с цепей. Для поворота на 90 включается прнвод, платформа с рулоном поворачивается и останавливается над другим конвейером. Опускается платформа под тяжестью собственного

15 веса 1.

К недостаткам этой конструкции относится, во-первых, невозможность передачи рулонов, масса которых предусматривается совремеииыми широкополосными станами горячей прокатки (порядка 40-60 т); вогвторых, то, что

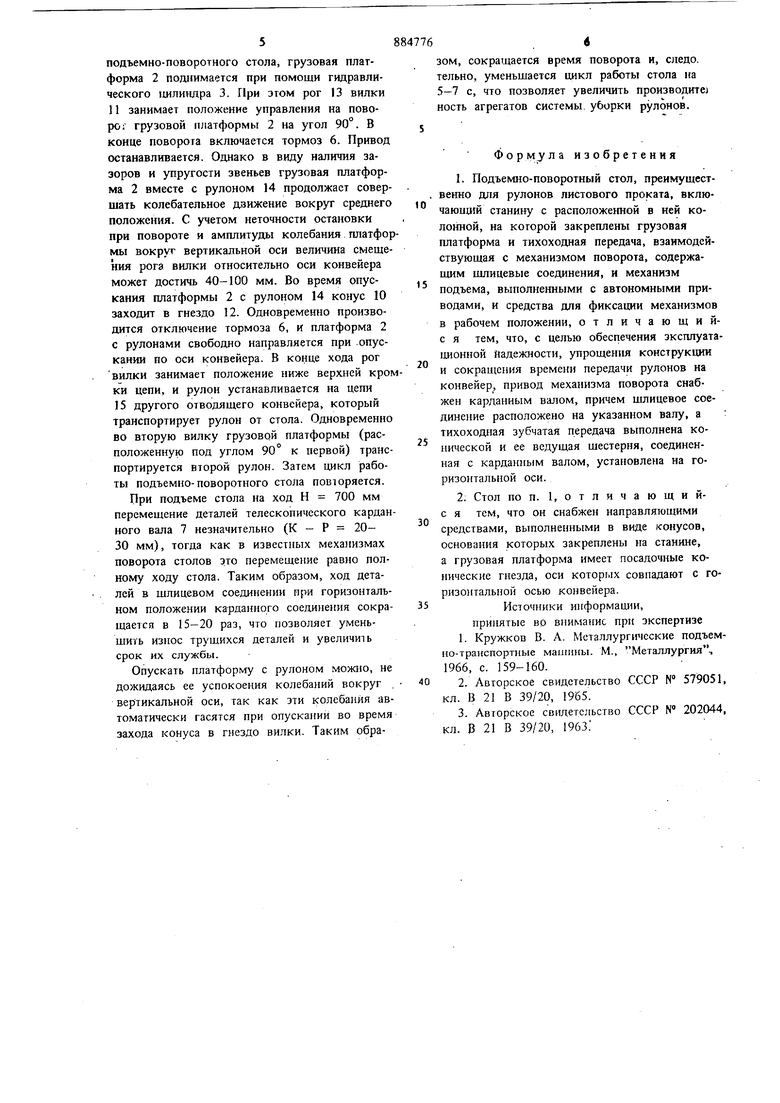

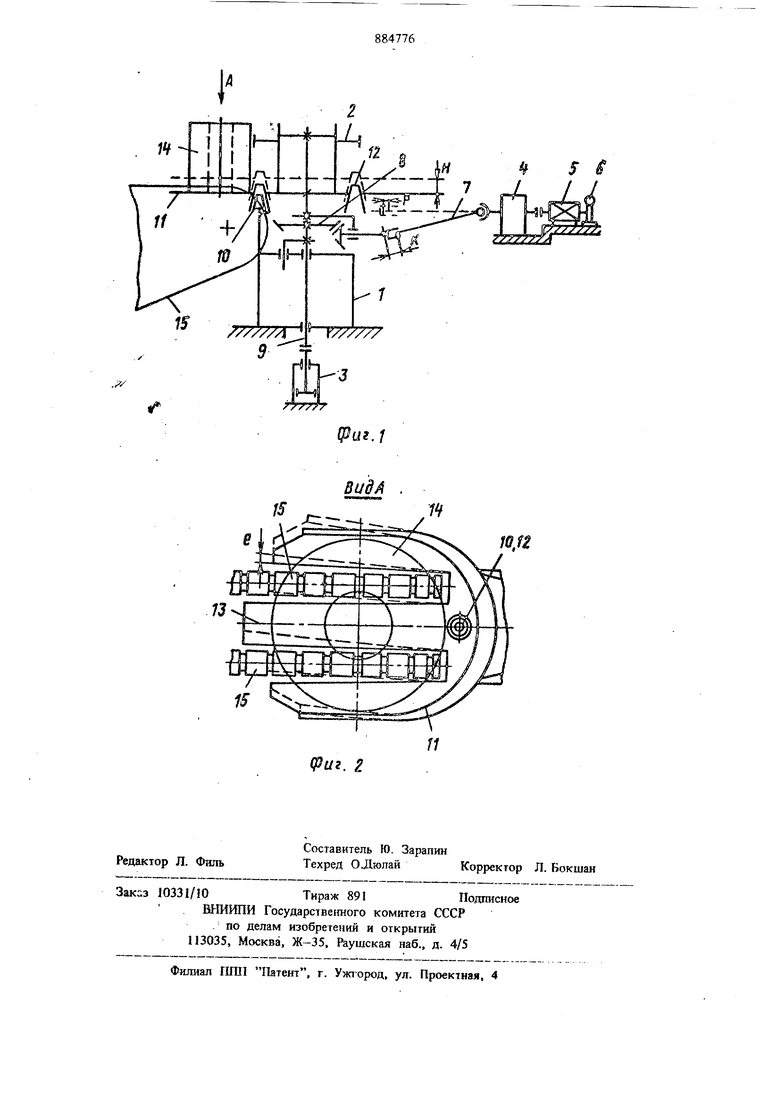

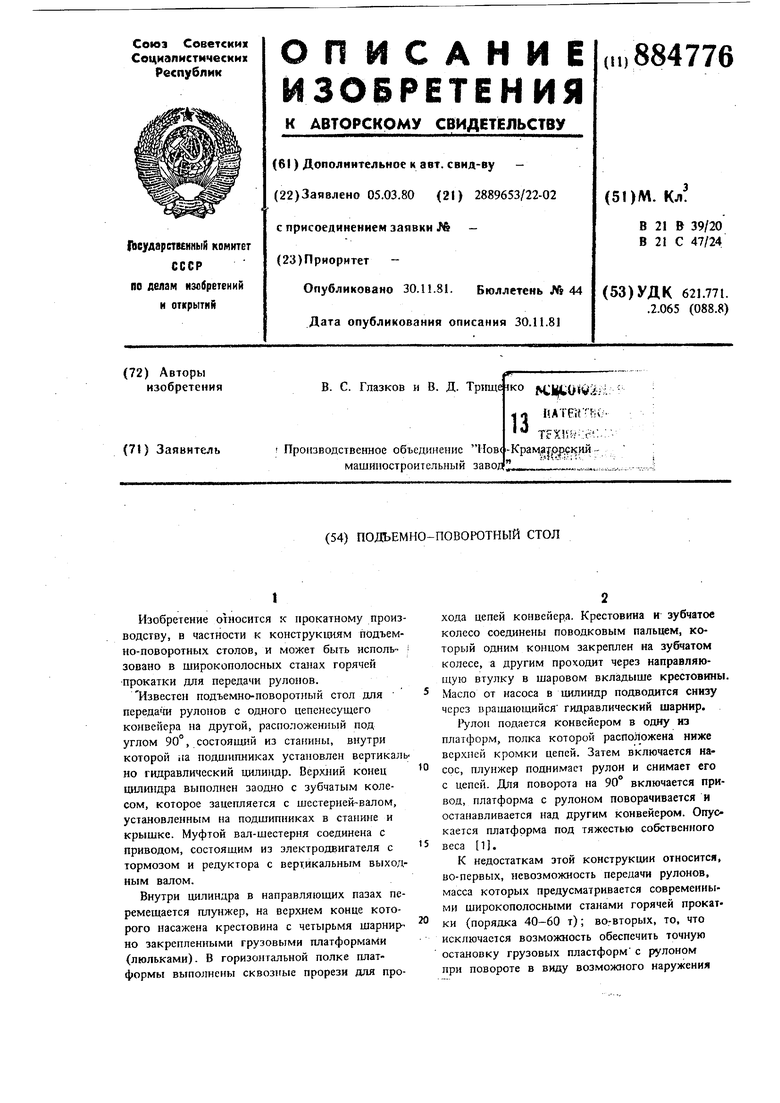

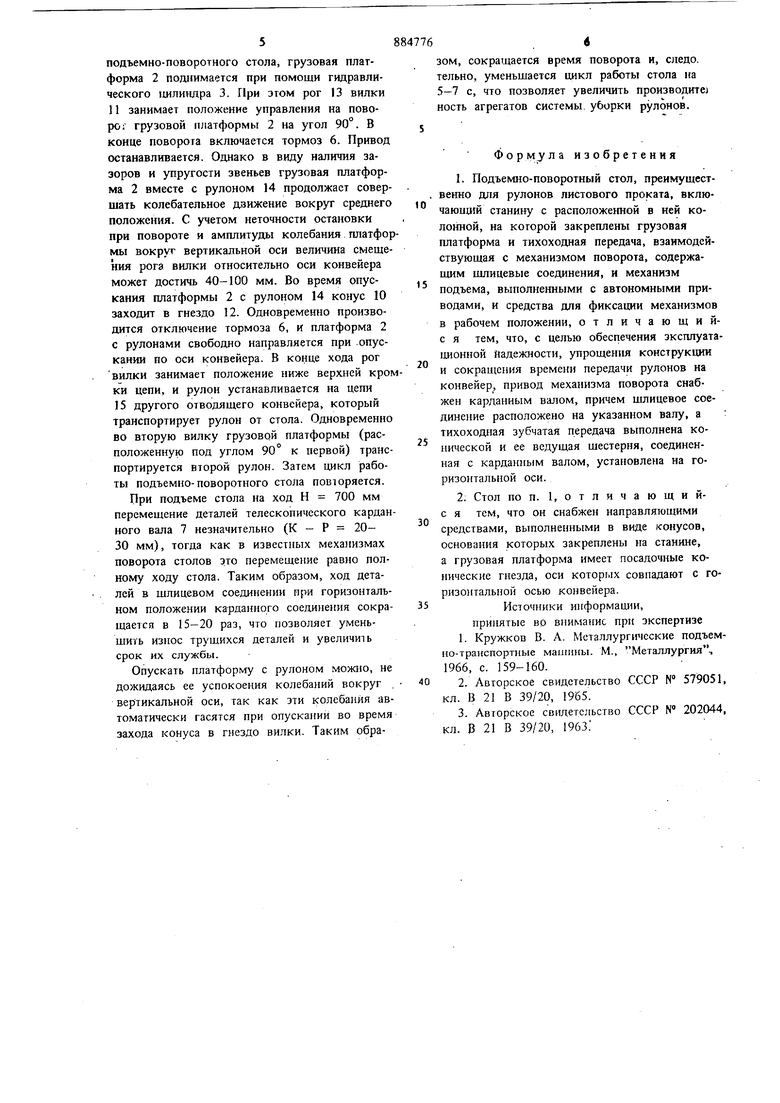

20 исключается возможность обеспечить точную остановку грузовых пластформ с рулоном при повороте в виду возможного наружения регулировки тормоза и наличия податливостей и зазоров в кинематических соединениях прИ вода, для точной фиксации, рулона над конвейером требуется дополнительное время, что сказывается на цикле работ системы уборки рулонов; в третьих, сложность конструкции в эксплуатации. Во время ремонта, например, при замене уплотнений в гидравлическом цилиндре, требуется демонтаж всех узлов стола, что связано с простоями стана. Кроме зтого, недостаточно надежен в эксплуатации узел шарнира для подвода жидкости в цилиндр,. Известен также подъемно-поворотный стол, выполненный в виде четырехзвенного параллелограммного рычажного механизма, у которого одно вертикальное звено - неподвижная станина, одно из подвижных звеньев выполнено приводным, а механизм поворота с грузовой платформой смонтирован на подвижном вертикальном звене четырехзвенника 2. Однако указанному столу присущи недостатки вышеописанной конструкции. Кроме того, механизм подъема расположен сбоку стола, эа1шмает большие производственные площади, при этом не представляется возможным расположить конвейеры со всех четырех сторон подъемно-поворотного стола. Механизм подъема имеет сложную конструкцию, выражаюидуюся в многощарнирности соединений, что также отражается на его эксплуатационны качествах. Наиболее близким по своей технической сущности к предлагаемому явля1гтся подъемно-поворотный стол, преимущественно для рулонов листового проката, включающий стани ну с расположенной в ней колонной, на кото рой закреплены грузовая платформа и тихоходная передача, взаимодействующая с механизмом пово рота, содержащим шлицевое соедш ение, и механизмом подъема, выполненными с автономными приводами, и средства для фиксации механизмов в рабочем положении. При подъеме стола щлицевой вал, соединяю щий шестерню тихоходной передачи с коническим редуктором, скользит в отверстии ступицы верхней шестерни конического редуктора. Привод поворота осуществляется от электродвигателя через конический и цилиндрический редукторы Гидравлический цилиндр на фундаменте. На . стойке имеются плоские направляющие, по ко торым цилиндр выдвигается из-под стола, во время ремонта при помощи крана через от: клоняюищй блок 3. Однако в известном столе, ненадежны в эксплзатации отдельные узлы, в частности mj ueBoe соединение, которое расположено вертикально, и поэтому относительное перемещение трущихся деталей шлицевого соединени равняется полному ходу стола; не обеспечива тся точная остановка грузовых платформ н.чл онтейнером вследствие наличия нескольких ки ематических узлов (цилиндрического редуктора, углового конического редуктора и зубчатых муфт в привод поворота стола); наличие увеличенного числа узлов в приводе поворота способствует образованию дополнительт 1х люфтов и увеличению амплитуды колебаний грузовой платформы с рулоном в момент остановки стола в требуемом положении, достит ающей 3-6°, для гащения такой амплитуды необходимо 5-7 с, что отрицательно сказывается на производительности устройства. Кроме того, при опускании смещенной за счет колебаний грузовой платформы возникают повреждения цепей, ч го также вызывает простои оборудования. Цель изобретения - обеспечение эксплуатационной надежности, упрощение конструкции и сокращение времени передачи рулонов. Указанная цель достигается тем, что у подъемно-поворотного стола, преимущественно для рулонов листового проката, включающем станину с расположенной в ней колонной, на которой закреплены грузовая платформа и тихоходная передача, взаимодействующая с механизмом поворота, содержащим шлицевое соединение, механизмом подъема, выполненными с автономными приводами, и средства для фиксации механизмов в рабочем положении, привод механизма поворота снабжен карданным валом, причем шлицевое соединение расположено на указанном валу, а тихоходная зубчатая передача выполнена конической и ее ведущая шестерня, соединенная с карданным валом, установлена на горизонтальной оси. Кроме этого, стол снабжен направляющими средствами, выполненными в виде конусов, основания которых закреплены на станине, а грузовая платформа имеет посадочные конические гнезда, оси которых совпадают с го-, ризонтальной осью конвейера. На фиг. 1 показана кинематическая схема стола; на фиг. 2 - вид А на фиг. I. Подъемно-поворотный стол состоит из станины 1, грузовой платформы 2, гидравлического цилиндра 3 и механизма поворота, состоящего из редуктора 4, электродвигателя 5, тормоза 6, карданного вала 7 и конической зубчатой передачи 8, которая смонтирована на подвижной колонне 9. К станине 1 при1феплеи конус 10. В вилке 11 грузовой платформы 2 имеется гнездо 12 конической формы, расположенное по оси конвейера, и рог 13. Работа подъемно-поворотного стола 0|существляется следующим образом. После того, как рулон 14 переместится цепями подводящего конвейера в зоиу вилки 5 подъемно-поворотного стола, грузовая платформа 2 поднимается при помощи гидравлического цилиндра 3. При этом рог 13 вилки 11 занимает положение управления на поворю: грузовой платформы 2 на угол 90°. В конце поворота включается тормоз 6. Привод останавливается. Однако в виду наличия зазоров и упругости звеньев грузовая платформа 2 вместе с рулоном 14 продолжает совершать колебательное движение вокруг среднего положения. С учетом неточности остановки при повороте и амплитуды колебания платфор мы вокруг вертикальной оси величина смещения рога вилки относительно оси конвейера может достичь 40-100 мм. Во время опускания платформы 2 с рулоном 14 конус 10 заходит в гнездо 12. Одновременно производится отключение тормоза 6, и платформа 2 с рулонами свободно направляется при .опускании по оси конвейера, В конце хода рог вилки занимает положение ниже верхней кром ки цепи, и рулон устанавливается иа цепи 15 другого отводящего конвейера, который транспортирует рулон от стола. Одновременно во вторую вилку грузовой платформы (расположенную под углом 90° к первой) транспортируется второй рулон. Затем цикл работы подъемно-поворотного стола повторяется. При подъеме стола на ход Н 700 мм перемещение деталей телескопического кардан ного вала 7 незначительно (К - Р 20- 30 мм), тогда как в известных механизмах поворота столов это перемещение равно полному ходу стола. Таким образом, ход деталей в щлицевом соединении при горизонтальном положении карданного соединения сокращается в 15-20 раз, что позволяет уменьшить износ трущихся деталей и увеличить срок их службы. Опускать платформу с рулоном можно, не дожидаясь ее успокоения колебаний вокруг . вертикальной оси, так как эти колебания автоматически гасятся при опусканий во время захода конуса в гнездо вилки. Таким образом, сокращается время поворота и, следо. тельно, умеиьщается цикл работы стола на 5-7 с, что позволяет увеличить производите) ность агрегатов системы, уборки рулбиов. Фор м .У ла изобретения 1.Подъемно-поворотный стол, преимущественно для рулонов листового проката, включаюицга станину с расположенной в ней колонной, на которой закреплены грузовая платформа и тихоходная передача, взаимодействующая с механизмом поворота, содержащим шлицевые соединения, и механизм подъема, выполнениыми с автономными приводами, и средства для фиксации механизмов в рабочем положении, отличающийс я тем, что, с целью обеспечения эксплуатационной Надежности, упрощения конструкции и сокращения времени передачи рулонов иа конвейер, привод механизма поворота снабжен карданным валом, причем щлицевое соединение расположено на указанном валу, а : тихоходная зубчатая передача выполнена конической и ее ведущая щестерня, соединенная с карданным валом, установлена иа горизонтальной оси. 2.Стол по п. 1, о т л и ч а ю щ и йс я тем, что он снабжен направляющими средствами, выполненными в виде к:онусов, основания которых закреплены па станине, а грузовая платформа имеет посадочные конические гнезда, оси которых совпадают с горизонтальной осью конвейера. Источники информации, принятые во внимание при экспертизе 1.Кружков В. А. Металлургические подъемно-транспортные машины. М., Металлургия., 1966, с. 159-160. 2.Авторское свидетельство СССР N 579051, кл. В 21 В 39/20, 1965. 3.Авторское свидетельство СССР № 202044, кл. В 21 В 39/20, 1963.

(jpui.l

e

15

(риг. г

ВидА .

Авторы

Даты

1981-11-30—Публикация

1980-03-05—Подача