(54) СТЕКЛОВАРЕННАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная печь | 1985 |

|

SU1291558A1 |

| Стекловаренная ванная печь | 1981 |

|

SU992433A1 |

| Ванная стекловаренная печь | 1980 |

|

SU1013420A1 |

| Ванная стекловаренная печь | 1980 |

|

SU925879A1 |

| Вертикальная электрическая стекловаренная печь | 1981 |

|

SU998394A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1077854A1 |

| Тепловая изоляция свода стекловаренной печи | 1984 |

|

SU1198028A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Ванная стекловаренная печь | 1982 |

|

SU1106789A1 |

| ЦИКЛОННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1991 |

|

RU2016852C1 |

Изобретение относится к промышлен ности строительных материалов, в частности к печам для варки стекла. Известны стекловаренные печи, представляющие собой варочный бассейн стены и дно которого выполнены из огнеупорной кладки, свод и подвесные стены выполнены также из огнеупорной кладки, причем стены и дно бассейна, свод и подвесные стены снабжены изоляцией { . Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является стекловарен ная печь, содержащая варочный бассей со стенами из электроплавленного. огнеупора и тепловой изоляции, дном из керамических брусьев и тепловой изоляции, и расположенные над варочным бассейном подвесные стены и свод из огнеупорной кладки и тепловой изоляции 2. Однако в известных печах в условиях повышения температур варки, при менения электроплавленных огнеупоров и интенсификации режима охлаждения брусьев резко повысились тепловые, потери в окружающую среду. Наличие известной изоляции не обеспечивает достаточной экономии топлива, увелцчения срока службы и улучшения условий труда, поскольку известные жаростойкие бетоны сложны в изготовлении, имеют сравнительно высокую теплопроводность и обладают недостаточной прочностью при сжатии. Цель изобретения - экономия топлива и увеличение срока службы. Поставленная цель достигается тем, что в стекловаренной печи со стенами из электроплавленного огнеупора и тепловой изоляции, дном из керамических брусьев и тепловой изоляции и расположенными над варочным бассейном подвесными стенами и сводом из огнеупорной кладки и тепловой изоляции тепловая изоляция стен выполнена из фосфатного ячеистого бетона, фосфокерамзитового бетона и фосфоперлита, соединенных между собой и со стенами варочного бассейна фосфатным огнеупорным раствором, тепловая изоляция дна печи и подвесных стен выполнена из фосфокерамзитобетона, соединенного соответственно с брусьями дна и огнеупорной кладкой подвесных стен фосфатным огнеупорнЕлм раствором, а тепловая изоляция свода печи выполнена из уложенных друг над другом слоев кварцевой муки с песком.

легковесного кирпича, уплотнительной обмазки и рулонного волокнистого изоляционного материала.

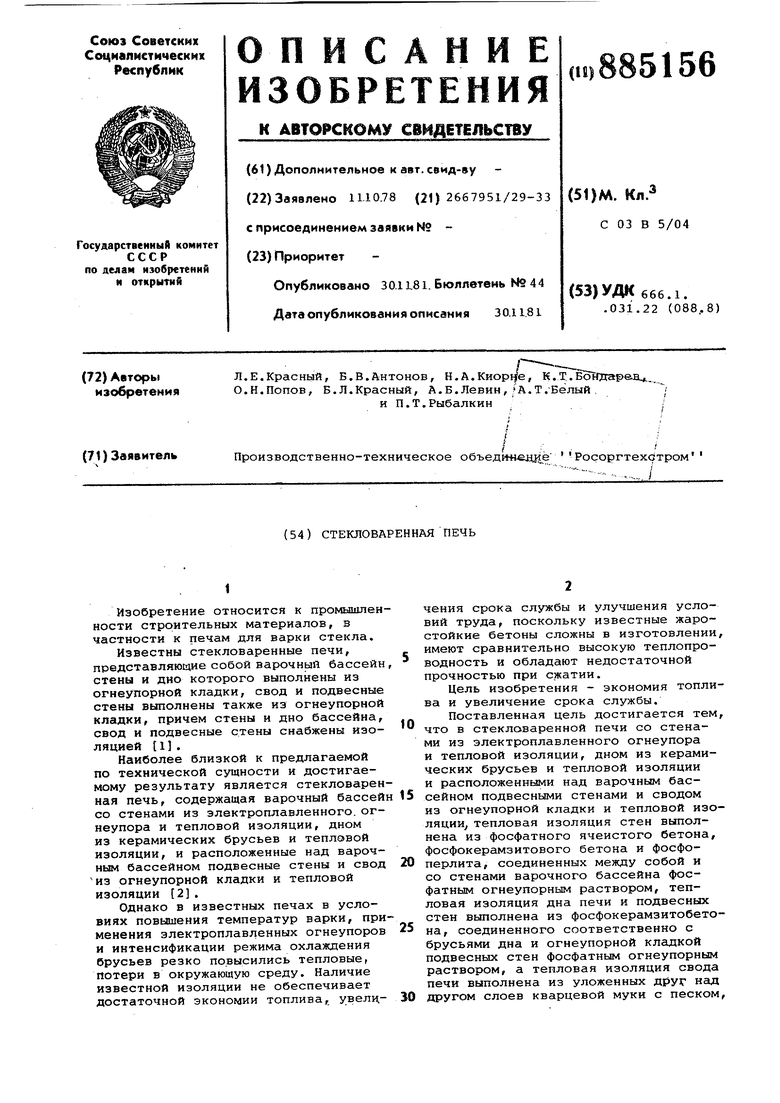

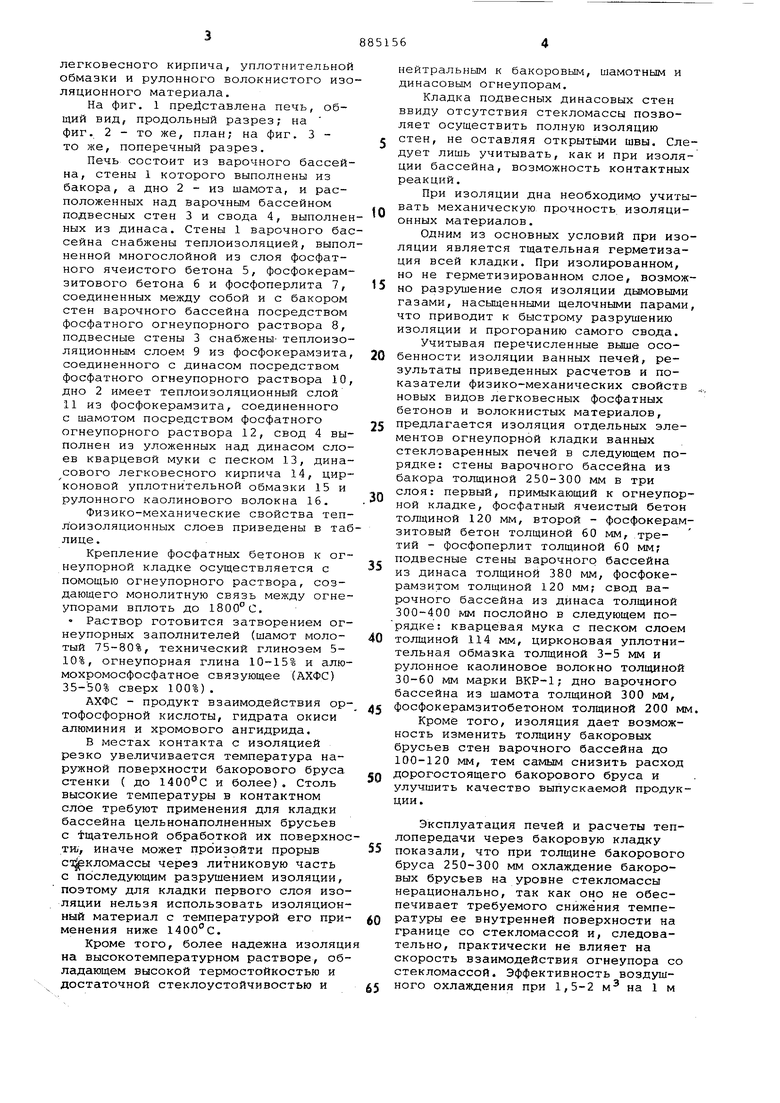

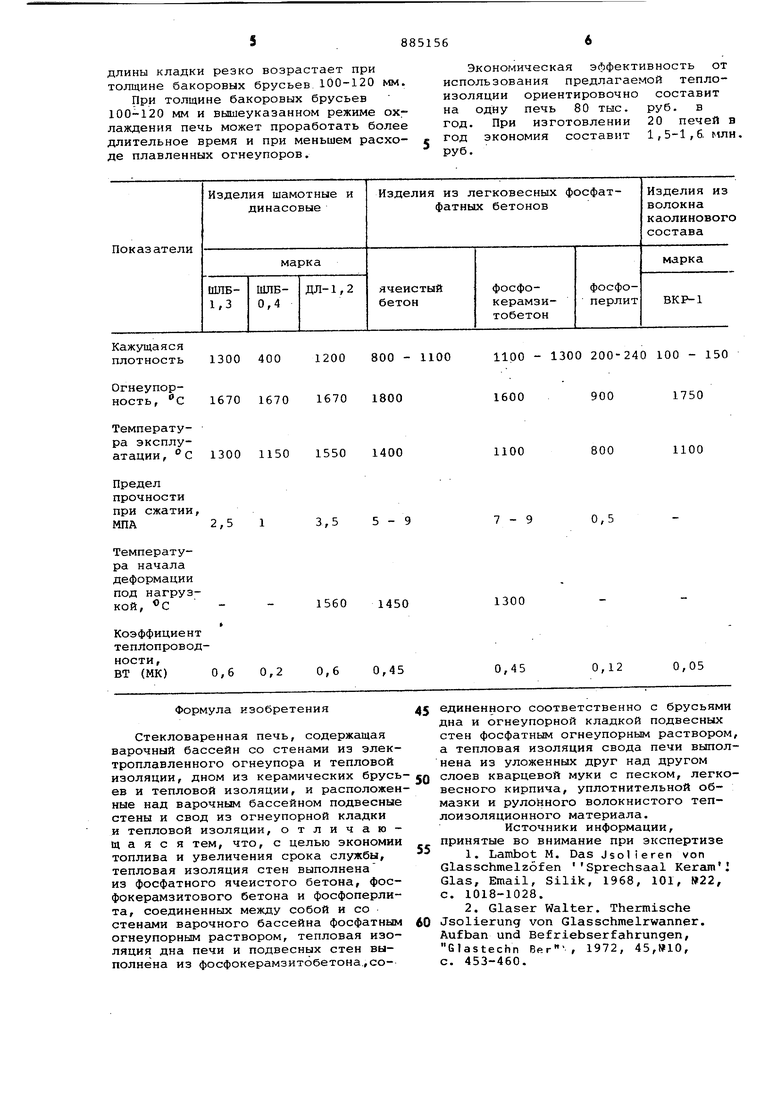

На фиг, 1 представлена печь, общий вид, продольный разрез; на фиг, 2 - то же, план; на фиг, 3 то же, поперечный разрез.

Печь состоит из варочного бассейна, стены 1 которого выполнены из бакора, а дно 2 - из шамота, и расположенных над варочным бассейном подвесных стен 3 и свода 4, выполненных из динаса. Стены 1 варочного бассейна снабжены теплоизоляцией, выполненной многослойной из слоя фосфатного ячеистого бетона 5, фосфокерамзитового бетона 6 и фосфоперлита 7, соединенных между собой и с бакором стен варочного бассейна посредством фосфатного огнеупорного раствора 8, подвесные стены 3 снабжены- теплоизоляционным слоем 9 из фосфокерамзита, соединенного с динасом посредством фосфатного огнеупорного раствора 10, дно 2 имеет теплоизоляционный слой 11 из фосфокерамзита, соединенного с шамотом посредством фосфатного огнеупорного раствора 12, свод 4 выполнен из уложенных над динасом слоев кварцевой муки с песком 13, динасового легковесного кирпича 14, цирконовой уплотнительной обмазки 15 и рулонного каолинового волокна 16,

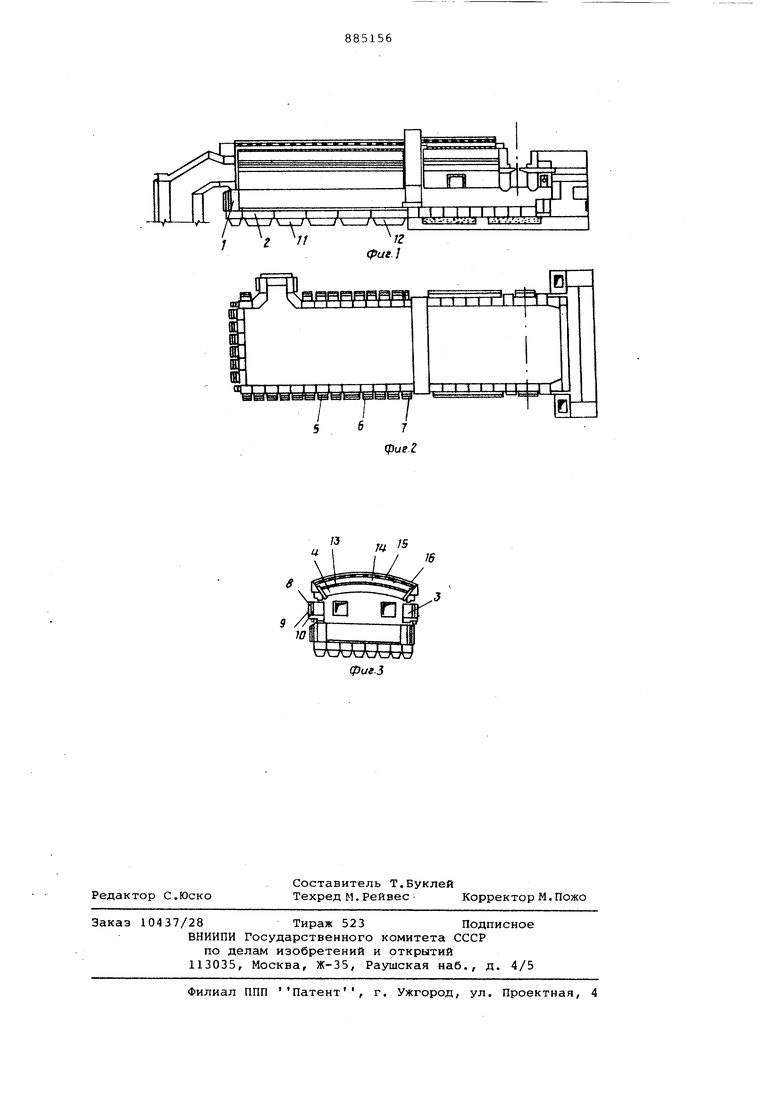

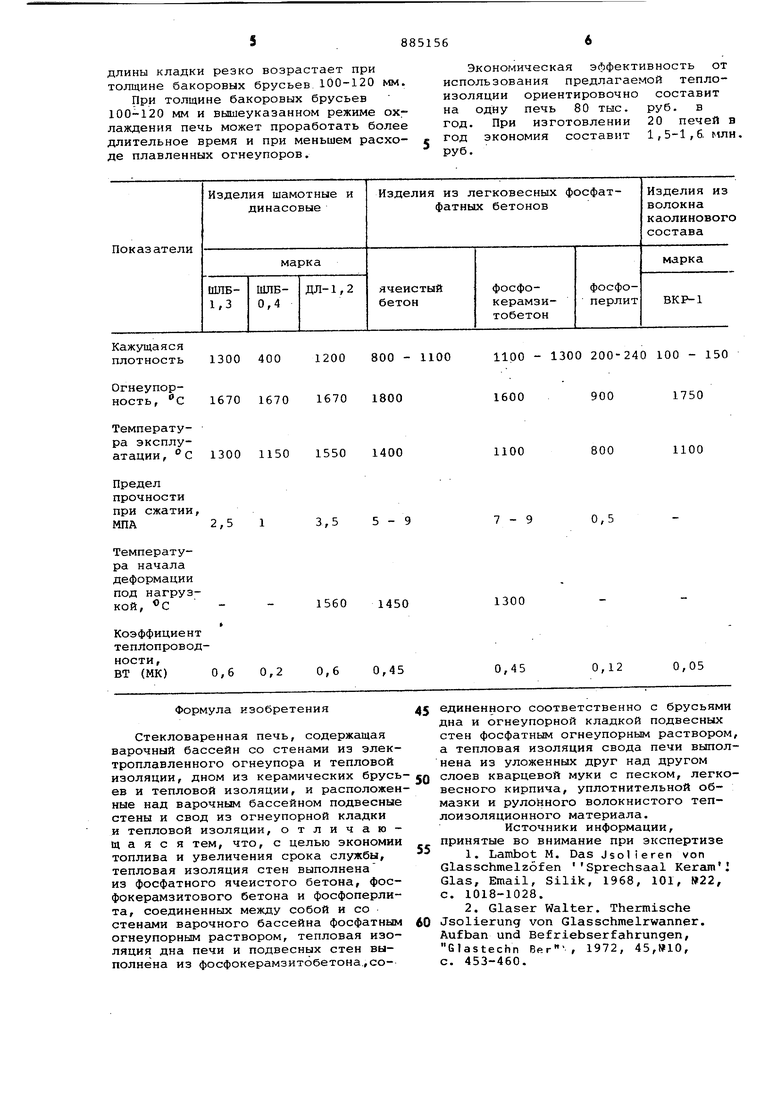

Физико-механические свойства теплоизоляционных слоев приведены в таблице.

Крепление фосфатных бетонов к огнеупорной кладке осуществляется с помощью огнеупорного раствора, создающего монолитную связь между огнеупорами вплоть до 1800°С. Раствор готовится затворением огнеупорных заполнителей (шамот молотый 75-80%, технический глинозем 510%, огнеупорная глина 10-15% и алюмохромосфосфатное связующее (АХФС) 35-50% сверх 100%) ,

АХФС - продукт взаимодействия ортофосфорной кислоты, гидрата окиси алюминия и хромового ангидрида.

В местах контакта с изоляцией резко увеличивается температура наружной поверхности бакорового бруса стенки ( до и более), Столь высокие температуры в контактном слое требуют применения для кладки бассейна цельнонаполненных брусьев с Фщательной обработкой их поверхности;, иначе может произойти прорыв сфкломассы через литниковую часть с последующим разрушением изоляции, поэтому для кладки первого слоя изоляции нельзя использовать изоляционный материал с температурой его применения ниже 1400с.

Кроме того, более надежна изоляци на высокотемпературном растворе, обладающем высокой термостойкостью и достаточной стеклоустойчивостью и

нейтральным к бакоровым, шамотным и динасовым огнеупорам.

Кладка подвесных динасовых стен ввиду отсутствия стекломассы позволяет осуществить полную изоляцию стен, не оставляя открытыми швы. Следует лишь учитывать, как и при изоляции бассейна, возможность контактных реакций.

При изоляции дна необходимо учитывать механическую прочность изоляционных материалов.

Одним из основных условий при изоляции является тщательная герметизация всей кладки. При изолированном, но не герметизированном слое, возможно разрушение слоя изоляции дьшовыми газами, насыщенньдми щелочными парами что приводит к быстрому разрушению изоляции и прогоранию самого свода.

Учитывая перечисленные выше особенности изоляции ванных печей, результаты приведенных расчетов и показатели физико-механических свойств новых видов легковесных фосфатных бетонов и волокнистых материалов, предлагается изоляция отдельных элементов огнеупорной кладки ванных стекловаренных печей в следующем порядке: стены варочного бассейна из бакора толщиной 250-300 мм в три слоя: первый, примыкающий к огнеупорной кладке, фосфатный ячеистый бетон толщиной 120 мм, второй - фосфокерамзитовый бетон толщиной 60 мм, .третий - фосфоперлит толщиной 60 мм подвесные стены варочного бассейна из динаса толщиной 380 мм, фосфокерамзитом толщиной 120 мм; свод варочного бассейна из динаса толщиной 300-400 мм послойно в следующем порядке: кварцевая мука с песком слоем толщиной 114 мм, циркововая уплотнительная обмазка толщиной 3-5 мм и рулонное каолиновое волокно толщиной 30-60 мм марки ВКР-1; дно варочного бассейна из шамота толщиной 300 мм, фосфокерамзитобетоном толщиной 200 м

Кроме того, изоляция дает возможность изменить толщину бакоровых брусьев стен варочного бассейна до 100-120 мм, тем самым снизить расход дорогостоящего бакорового бруса и улучшить качество выпускаемой продукции.

Эксплуатация печей и расчеты теплопередачи через бакоровую кладку показали, что при толщине бакорового бруса 250-300 мм охлаждение бакоровых брусьев на уровне стекломассы нерационально, так как не обеспечивает требуемого снижения температуры ее внутренней поверхности на границе со стекломассой и, следовательно, практически не влияет на скорость взаимодействия огнеупора со стекломассой. Эффективность воздушного охлаждения при 1,5-2 м на 1 м

длины кладки резко возрастает при толщине бакоровых брусьев 100-120 мм.

При толщине бакоровых брусьев 100-120 мм и вышеуказанном режиме охлаждения печь может проработать более длительное время и при меньшем расходе плавленных огнеупоров.

1300 400 1200 800 - 1100 1670 1670 1670 1800

1300 1150

1550

3,5

2,5

1560

0,6 0,6 0,2

Формула изобретения

Стекловаренная печь, содержащая варочный бассейн со стенами из электроплавленного огнеупора и тепловой изоляции, дном из керамических брусьев и тепловой изоляции, и расположенные над варочным бассейном подвесные стены и свод из огнеупорной кладки и тепловой изоляции, отличающаяся тем, что, с целью экономии топлива и увеличения срока службы, тепловая изоляция стен выполнена из фосфатного ячеистого бетона, фосфокерамзитового бетона и фосфоперлита, соединенных между собой и со стенами варочного бассейна фосфатным огнеупорным раствором, тепловая изоляция дна печи и подвесных стен выполнена из фосфокерамзитобетона.,соЭкономическая эффективность от использования предлагаемой теплоизоляции ориентировочно составит на одну печь 80 тыс. руб. в год. При изготовлении 20 печей в год экономия составит 1,5-1,6. или. руб.

1100 - 1300 200-240 100 - 150

900

1750

1600

800

1400

1100

1100

5-9

7-9

0,5

1300

1450

0,05

0,12

0,45

0,45

единенного соответственно с брусьями дна и огнеупорной кладкой подвесных стен фосфатным огнеупорным раствором, а тепловая изоляция свода печи выполнена из уложенных друг над другом слоев кварцевой муки с песком, легковесного кирпича, уплотнительной обмазки и рулонного волокнистого теплоизоляционного материала.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-30—Публикация

1978-10-11—Подача