1 ,

Изобретение относится к промьшленности строительных материалов, в частности к устройствам для производства листового, тарного и других типов стекол.

Известна стекловаренная печь, в которой в варочном бассейне установлены сопла над кладкой дна на расстоянии, равном О,1-0,2 глубины варочного бассейна Л .

Однако по мере разъедания сопел стекломассой и приближения их рабочего сечения к дну эффект разъедания кладки дна усиливается.

Известна конструкция стекловаренной ванной печи с использованием трубчатого металлического водоохлаждаемого поперечного (по отношению к продольной оси бассейна) держателя 1барботажных -сопел и коммуникаций для подачи к ним рабочего газообразного агента, так называемого барботера. В соответствии с данной конструкцией сопла располагаются по одной прямой в сечении установки барботера а возможность регулирования глубины погружения последнего в стекломассу (главным образом за счет изменения его конструкции) позволяет сориентирвать верхний обрез всех сопел барбот ра практически на любом (в пределах глубины бассейна) расстоянии от кладки дна. Тем самым исключается возможность интенсивного разъедания огнеупорной кладки дна в районе работы барботажных сопел 2j.

Недостатками данной конструкции являются сложность установки и эксплуатации, необходимость охлаждения значительными количествами умягченной воды, непроизводительные теплопотери связанные с охлаждением барботера. Исключена также возможность реализации технологических схем бурления с расположением сопел по кривым второго и третьего порядков, в шахматном порядке и т.д. - возможна организаци барботажа расплава только при расположении сопел в виде поперечного ряда. Кроме того, конструкция характерйзуется необходимостью устройства крупногабаритных окон в подвесных стенах печи для установки барботера, невозможностью (в виду значительного сокращения длины простенков между горелками в современных печах) установки в данной технологической зоне, например в зоне шихты, на за42 . J

данном расстоянии друг от друга (обычно 1,2-1,7 м) несколько барботеров, физической невозможностью установки барботеров в сечениях, проходящих в створе горелок печи, т.е. в .сечениях бассейна, в которых применение барботажа стекломассы теплотехнически эффективно.

Наиболее близкой к изобретению является стекловаренная ванная печь, в варочном бассейне которой сопла для барботажа стекломассы устанавливают в бакоровых столбиках вмонтированных в кладку дна бассейна. Такая установка сопел исключает интенсивный износ огнеупорной кладки дна в зоне работы барботажных сопел р.

Существенным недостатком этой конструкции является практически беспрепятственное вовлечение в вьфаботочный поток стекломассы продуктов разъедания бакоровых столбиков стекломассой.

Общим недостатком известных конструкций является их ограниченные возможности в части снижения интенсивности движения загруженных в печь Гряд шихты под действием поперечных (направленных от высокотемпературной, расположенной вдоль центральной оси бассейна, области к его менее нагретым боковым стенам) конвекционных потоков стекломассы.

В результате повышается вероятность продвижения гряд шихты к боковым стенам, что снижает варочную способность печи и является в условиях современных высокопроизводительных печей основной причиной преждевременного интенсивного износа огнеупорной кладки стен варочного бассейна на уровне зеркала стекломассы в зоне варки.

Управление этим процессом, с целью снижения интенсивности поперечных конвекционных потоков стекломассы, за счет создания в зоне барботажной обработки восходящих от сопел потоков стекломассы, являющихся механиеским барьером на пути поперечно аправленных конвекционных потоков текломассы и их тормозящих, недостаочно эффективно.

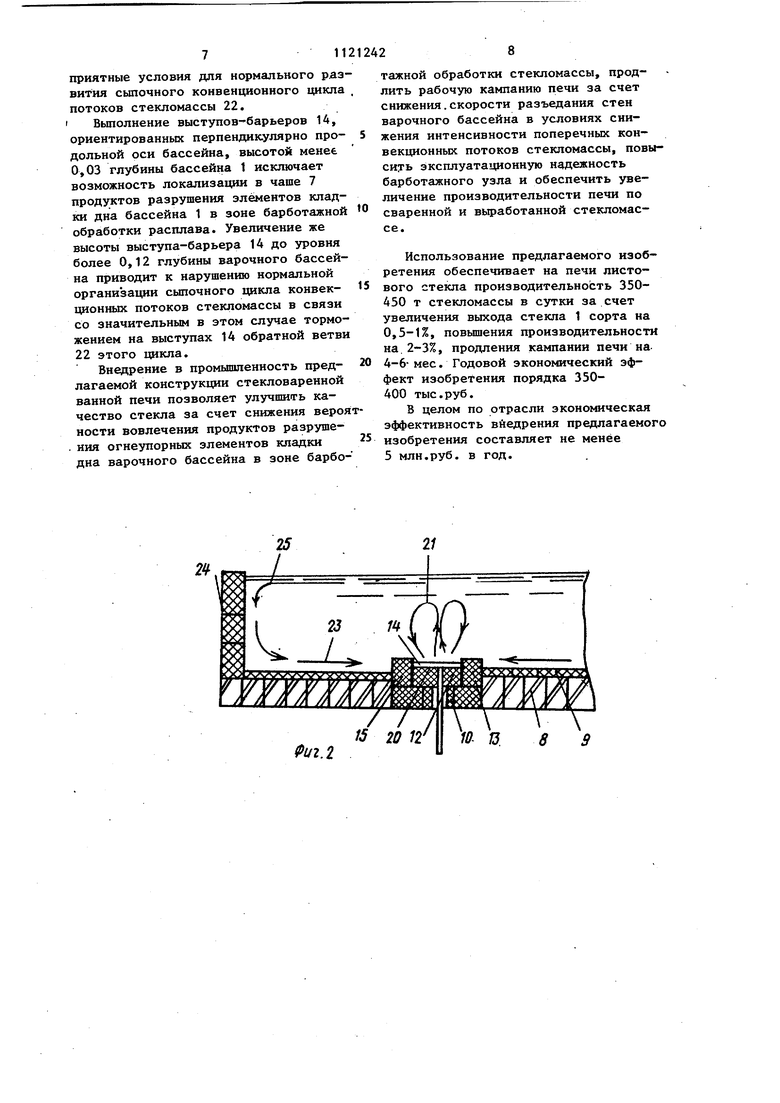

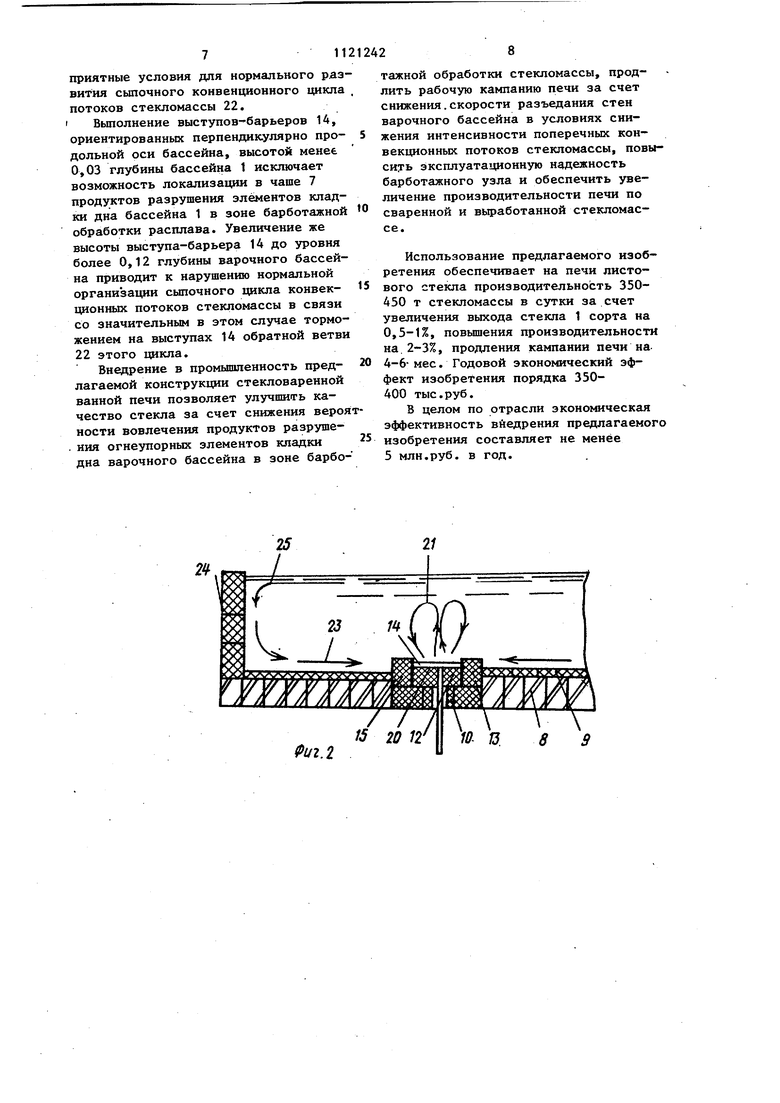

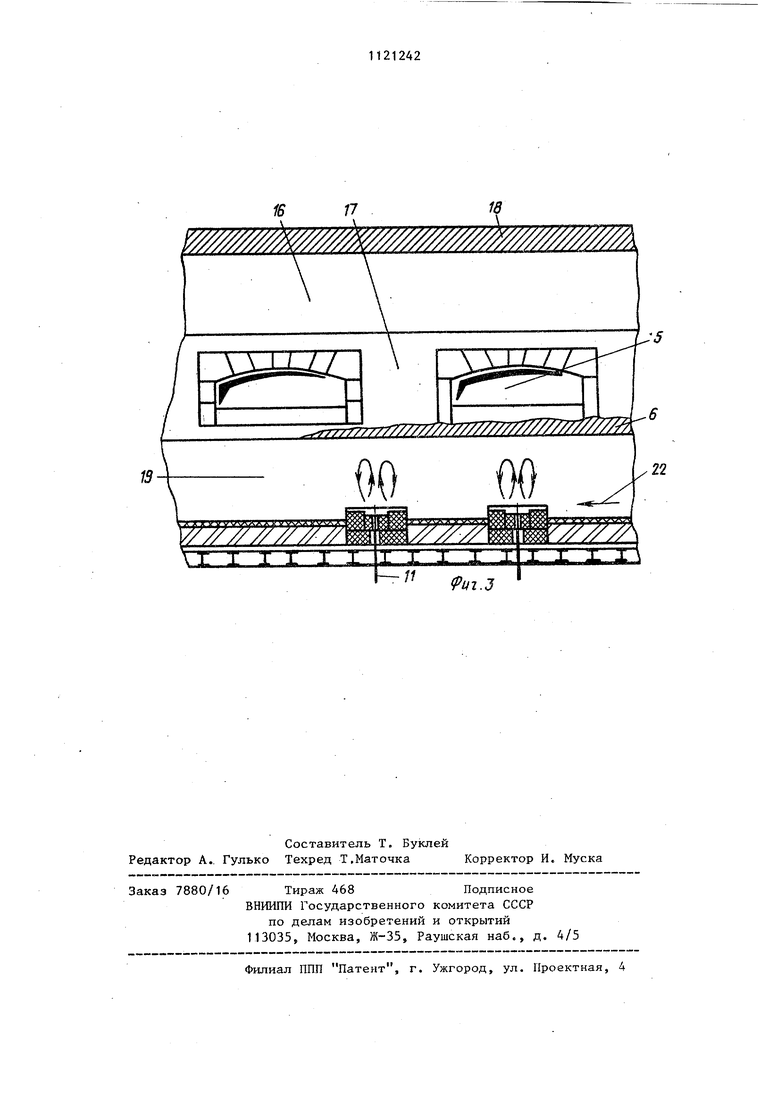

Это объясняетсятем обстоятельстом, что эффект торможения от укаанных механических барьеров в знаительной мере снижается благодаря нтенсификации поперечных конвекционных покотов стекломассы в зоне действия барботажных сопел на перифе рийных участках варочного бассейна (из-за подъема в зоне барботажа глубинных, более холодных, объемов стекломассы н-а поверхность расплава) Целью изобретения является улучшение качества стекла, увеличение производительности и продление рабочей кампании печи. Поставленная цель достигается тем, что в стекловаренной ванной печи, содержащей варочный бассейн, в кладке дна которого в несущих элемен тах установлены барботажные сопла, студочный бассейн и выработочную часть, несущий элемент выполнен в виде чаши прямоугольной формы с выступами по периметру, при этом длина и ширина наружных сторон чаши состав ляет 0,05-0,15 ширины варочного бассейна при высоте, равной 1,1-1,5 толщины огнеупорной кладки дна, а высота .выступов вдоль и поперек продольной оси печи составляет соответственно 0,08-0,15 и 0,03-0,12 глубины варочного бассейна при их толщине равной 0,02-0,05 ширины варочного бассейна. Изобретение поясняется описанием конкретного выполнения стекловаренной печи, варочный бассейн которой осяащен барботажными соплами, установленными в вмонтированные в кладку дна бассейна блоками-чашами. , На фиг.1 изображена стекловаренная ванная печь с барботажными блока ми-чашами в варочном бассейне, план на фиг.2 - то же, поперечный разрез по барботажной зоне варочного бассейна; на фиг.З - то же, продольный разрез по барботажной зоне варочного бассейна. Стекловаренная ванная печь имеет варочный басейн 1, студочный басейн 2 и выработочную часть 3 со стеклоформующими устройствами 4. В варочно бассейне 1, отапливаемом горелками в пределах площади проекции зоны расположения гряд шихты 6 устанавливают барботажные чаши 7. Чаши 7 вмонтированы в колодцеобразные прямоугольные проемы в кладк дна бассейна, образованные огнеупор ными донными брусьями 8 и футеровоч ной огнеупорной плиткой 9. Основани чаши 7 составляют брусья 10, централ ный из которых имеет отверстие для установки барботажного сопла 11 в вертикальном отверстии барботажного бруса 12. Огнеупорные брусья 13 и 14 образуют в своей обращенной к стекломассе части выступы-барьеры, сориентированные соответственно вдоль и перпендикулярно продольной оси вароч ного бассейна 1 и формирующие собственно чашу. Для исключения возможности усиленного разъедания чаши 7 по швам последние уплотняют по всей площади контактирующих поверхностей брусьев 7-12 высокостеклоустойчивой массой 15, например цирконовой. Стекловаренная печь работает следующим образом. С помощью механических загрузчиков (не показаны) в варочный бассейн 1 поступает шихта и бой, провар которых осуществляется за счет сжигания топлива с помощью горелок 5 в пламенном пространстве печи 16, ограниченном подвесными стенами 17 и сводом 18. По мере продвижения, по длине варочного бассейна 1, шихта в смеси с боем распределяется по поверхности стекломассы 19, занимая зону 6. Параллельно с процессом провара шихты осуществляется барботажная обработка расплава сжатым газообразным агентом, расположенного под слоем шихты 6, и барботирование последней за счет работы сопел 11. При этом достигаются положительные эффекты по ускорению процессов варки и гомогенизации стекла, а также интенсификация тепло- и массообмена в зоне варки стекла. В результате улучшается качество стекломассы и повышается производительность печи по сваренной стекломассе. Подъем обращенной к стекломассе горизонтальной рабочей поверхности 20 бруса 12 исключает технологически недопустимое вовлечение придонных слоев расплава в восходящие от сопел 11 вертикальные потоки стекломассы 21, что способствует улучшению однородности стекломассы. Наличие выступов-барьеров, образуемых в кладке блоков-чаш 7 брусьями 13 и 14, позволяет локализовать продукты разрушения огнеупорных элементов непосредственно в зоне работы сопел 11, что предотвращает возможность их поступления в вьфаботочный поток стекломассы. При этом по мере разъе$1Дания потоками стекломассы 2f зоны формирования барботажного пузыря на рабочей поверхности 20 бруса 12 (обычно имеющего воронкообразный ха рактер разрушения с центром воронки по оси сопла) объем собственно чаши увеличивается, и, следовательно, более эффективно локализуются продукты разрушенных огнеупорных элементов 11-13. Благодаря этому улучшается качест во готовых стеклоизделий, обеспечивается более устойчивая работа стеклоформующего оборудования, увеличивается производительность печи и выпуск продукции. Благодаря уменьшенной высоте выступов-барьеров 14, по сравнению с выступами-барьерами 13, обеспечивается беспрепятственное движение обратной ветви сыпочного цикла конвекционного потока стекломассы 22. В то же время применение предлагаемо конструкции барботажных чаш 7 более высоких выступов-барьеров 13, сориентированных вдоль продольной оси бассейна 1, обеспечивает торможение поперечных конвек1щонных потоков стекломассы 23. В результате снижается интенсивность продвижения шихты к боковьм стенам бассейна 24 и тем самым увеличивается срок службы огнеупорной кладки стен бассейна на уровне зеркала стекломассы. Кроме того, за счет эффекта торможения поперечных конвекционных потоков 23, особенно их нисходящей ветви 25, уменьшается скорость разъедания огнеупорной клад ки стен бассейна по всей их высоте, что способствует продлению рабочей кампании печи в целом и также улучшается качество и увеличивается производительность стеклоформующей линии. Целесообразно вьтолнение чаш из огнеупорного материала, в несколько раз превьш1ающего по стеклоустойчивости материалы, применяющиеся для кладки остальных участков, например из бакора/41 или хромалюмоцирконовых огнеупоров. Как показывают результаты стендовых испытаний и физического моделиро вания процесса, при длине и ширине наружных сторон чаши менее 0,05 ширины варочного бассейна площадь зоны 2 возможного разрушения элементов огнеупорной кладки дна бассейна в результате непрерывной работы барботажного сопла превьш1ает площадь несущего сопло блока-чаши, .что лишает изобретение физического смысла. Увеличение длины и ширины наружных сторон блока-чаши более 0,15 ширины варочного бассейна приводит к неоправданной громоздкости конструкции и перерасходу огнеупор- HEiix материалов, к высоким теплопотерям (а для изготовления блоков-чаш целесообразно применение высокостекло устойчивых плавленных намного более теплопроводных, чем применяемых для кладки дна шамотный огнеупор, огнеупорных материалов), к трудностям размещения ряда (например, 10-15 шт.) сопел в зоне варки. Наконец, применение барботажных блоков, увеличенных по сравнению с предлагаемыми размерами, существенно сокращает активный (с точки зрения участия в процессе массообмена) объем стекломассы. При величине h менее 1,1 толшдны огнеупорной кладки дна бассейна имеет место недопустимый с технологической точки зрения захват восходящими от сопел вертикальными потоками стекломассы обратного конвекционного потока стекломассы сыпочного цикла. Кроме того, гарантируется необходимая надежность службы барботажного узла в течение всей рабочей кампании печи (до 5-7 лет) с обеспечением остаточной толщины огнеупорной кладки блока в центре его разрушения (совпадает с осью сопла) возникающими в зоне барботажньЕс сопел потоками стекломассы в конце кампании печи не менее 150 мм. В случае использования барботажных блоков-чаи; с высотой более 1,5 толщины кладки дна нарушается нормальная схема развития конвекционных потоков стекломассы, значительно уменьшается активный объем стекломассы и усредняющая способность печи, неоправданно увеличивается расход дефицитных огнеупорных материалов. При уменьшении высоты выступов-барьеров 13, ориентированных вдоль продольной оси бассейна 1, менее 0,08 глубины бассейна становится практически незначимым эффект торможения поперечных конвекционных потоков стекломассы 23, а в случае увеличения высоты этих выступов более 0,15 глубины бассейна 1 возникают неблагоприятные условия для нормального раз вития сыпочного конвенционного цикла потоков стекломассы 22. I Выполнение выступов барьеров 14, ориентированных перпендикулярно продольной оси бассейна, высотой менее 0,03 глубины бассейна 1 исключает возможность локализации в чаше 7 продуктов разрушения элементов кладки дна бассейна 1 в зоне барботажной обработки расплава. Увеличение же высоты выступа-барьера 14 до уровня более 0,12 глубины варочиого бассейна приводит к нарушению нормальной организации сыпочного цикла конвекционных потоков стекломассы в связи со значительным в этом случае торможением на выступах 14 обратной ветви 22 этого цикла. Внедрение в промышленность предлагаемой конструкции стекловаренной ванной печи позволяет улучшить качество стекла за счет снижения вероя ности вовлечения продуктов разруше. ния огнеупорных элементов кладки дна варочного бассейна в зоне барботажной обработки стекломассы, продлить рабочую кампанию печи за счет снижения.скорости разъедания стен варочного бассейна в условиях снижения интенсивности поперечных конвекционных потоков стекломассы, повысить эксплуатационную надежность барботажного узла и обеспечить увеличение производительности печи по сваренной и вьфаботанной стекломассе. Использование предлагаемого изобретения обеспечивает на печи листового стекла производительность 350450 т стекломассы в сутки за счет увеличения выхода стекла 1 сорта на 0,5-1%, повышения производительности на.2-3%, продления кампании печи на 4-6- мес. Годовой экономический эффект изобретения порядка 350400 тыс.руб. В целом по отрасли экономическая эффективность внедрения предлагаемого изобретения составляет не менее 5 млн.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Варочный бассейн ванной стекловаренной печи | 1986 |

|

SU1342881A1 |

| Способ варки стекла | 1985 |

|

SU1315394A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1077854A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1530578A1 |

| Способ варки стекла | 1981 |

|

SU1004270A1 |

| Ванная стекловаренная печь | 1980 |

|

SU925879A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

СТЕКЛОВАРЕННАЯ ВАННАЯ ЛЕЧЬ, содержащая варочный бассейн и, в кладке дна которого в несущих элементах .установлены барботажные сопла, студочный бассейн и выработочную. часть, отличающаяся тем, что, с целью улучшения качества стекла, увеличения производительности и продления -рабочей кампании печи, несущий элемент вьтолнен в виде чаши прямоугольной формы с выступами по периметру, при этом длина и ширина наружньк сторон чаши составляет 0,050,15 ширины варочного бассейна при высоте, равной 1,1-1,5 толщины огнеупорной кладки дна, а высота выступов вдоль и поперек продольной оси печи г составляет соответственно 0,08-0,15 и 0,03-0,12 глубины варочного бассейk/} на при их толщине, равной 0,02-0,05 ширины варочного бассейна.

/ / /

т

11 10 к

W и 8 3

13

UL-JL-JLJ.

7777777 /7777777777/7/7777 ///7.

00

22

JO

гУ VT

X AT i; А

//

(рцг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ванная стекловаренная печь | 1975 |

|

SU588196A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-10-30—Публикация

1983-04-15—Подача