(54) ДОБАВКА К ЦЕМЕНТУ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТЛАНДЦЕМЕНТ | 2010 |

|

RU2460699C1 |

| Вяжущее и способ его приготовления | 2002 |

|

RU2225376C1 |

| Вяжущее | 1990 |

|

SU1782953A1 |

| КОМПЛЕКСНАЯ ПРОТИВОМОРОЗНАЯ ДОБАВКА | 1991 |

|

RU2024457C1 |

| Тампонажное вяжущее | 1979 |

|

SU772986A1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННЫХ И РАСТВОРНЫХ СМЕСЕЙ | 2006 |

|

RU2308429C1 |

| Тампонажная композиция | 1982 |

|

SU1099050A1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| СУХАЯ ЦЕМЕНТНО-ПЕСЧАНАЯ СМЕСЬ | 2004 |

|

RU2259964C1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

I

Изобретение относится к составам цементов и может найти применение в промьшленности строительных материалов .

Известна добавка к цементу, включающая сульфоалюмосиликатшлй продукт, являющийся отходом производства сернокислого алюминия l.

Однако ограниченное количество таких отходов не дает возможности применять их в широких масштабах.

Наиболее близкой к предлагаемой является добавка к цементу, включающая аморфные кремнеземы или А1(ОН)з и легкоразлагающийся карбонат 2 . .

Недостатками известной добавки являются низкие выцветоустойчивость, прочность и быстрые сроки схватывания.

Цель изобретения - повышение выцветоустойчивости, прочности и замедление сроков схватывания цемента.

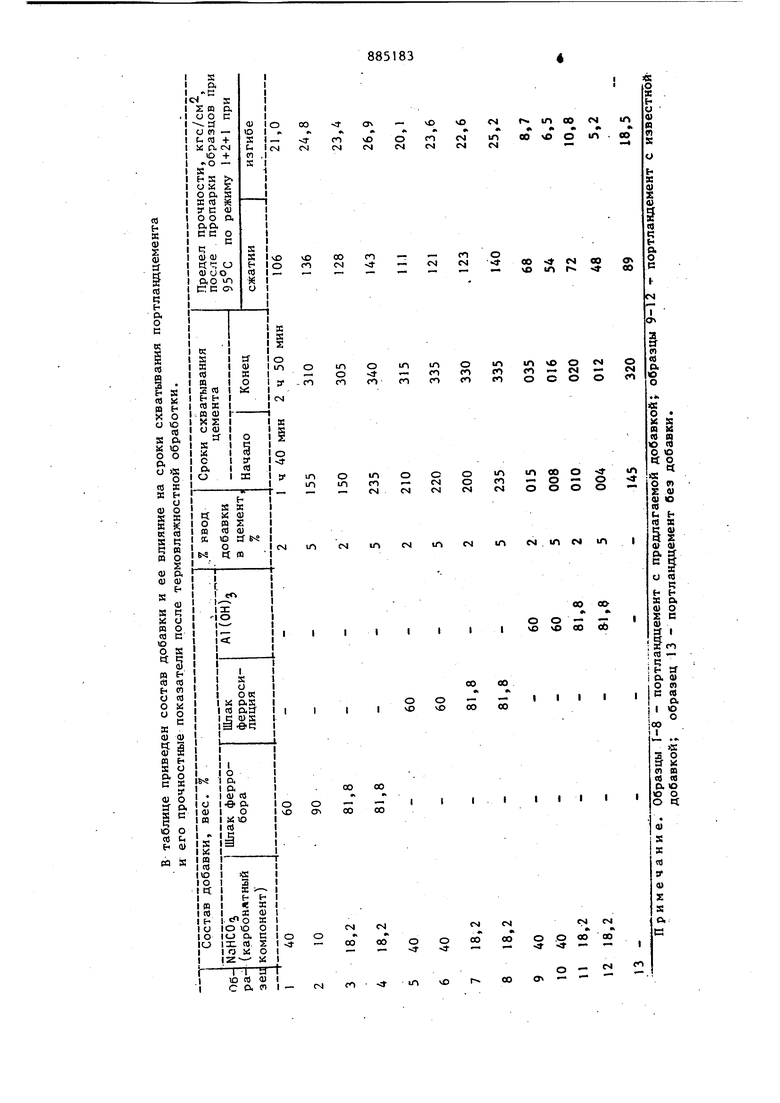

Поставленная цель достигается тем, что добавка к цементу, включающая карбонатный компонент и глинеземсодержащий компонент содержит в качестве глиноземсодержащего компонента шлаки алюмотермического производства ферробора или ферросилиция при следуюоо1Х соотнощениях компонентов, вес.%: Карбонатный

компонент10-50

Шпаки алюмотермичесусого производства ферробора или ферросилиция 50-90 Шлак алюмотермического производства ферробора содержит 2-4%, 2, 60-75%, щлак алюмотермического производства ферросилиция - 510л 4060%, 15-20%.

Пример . Цементные смеси готовят в лабораторной шаровой мельнице путем совместного или раздельного помола с добавками. Содержание выцветопредотвращающей добавки в вяжущем составляет 2-5% от общего количества вяжущего.

Образцы-балочки, приготовленные на основе портландцемента с добавками, подвергают термовлажностной обработке по режиму: 1 ч подъем температуры до . 2 ч изотермическая выдержка при и 1 ч постепенного охлаждения.

Испытания цементных растворов и образцов на их основе проводят по ГОСТ 310.2-76 и ГОСТ 310.4-76, результаты которых показывают, что портландцемент с предлагаемой добавкой по срокам схватывания и по прочностным показателям после термовлажностной обработки превосходит из вестный.

Образцы-балочки, приготовленные на основе цемента с добавками, подвергают испытанию на выцветоустойчивость по известной методике, заключающейся в контроле за появлением солевых выцветов на поверхности зат вердевших цементных растворов при капиллярном подсосе. Балочки, приготовленные из цемента с известной добавкой и предлагаемой подвергают термовлажностной обработке по указанному выше режиму. После суточной

5 вьщержки балочки на 1/4 высоты погружают в воду. После трехмесячного пребывания в водной среде на образ.цах с известной добавкой образовался белый налет, свидетельствующий о появлении выцветов, которые в дальнейшем увеличивались,

На образцах, приготовленных на основе цемента с предлагаемой добавкой, в течение года выцветы не обра15 зовались.

Таким, образом, предлагаемая добавка позволяет благодаря удлинению сроков схватывания улучшить удобоукладываемость растворов и бетонов,инг 20 тенсифицировать процесс твердения изделий при их термовлажностной обработке, улучшить .-архитектурно-строительный вид, а также снизить расходы на проведение реставрационных работ по восстановлению и очистке поверхности зданий и сооружений.

Формула изобретения Добавка к цементу, включающая карбонатный компонент и глиноземсодержащий компонент, отличающая с я тем, что, с целью повышения выцветоустойчивости, прочности и замедления сроков схватывания, она содержит в качестве глиноземсо,-, держащего компонента шлаки алюмотермического производства ферробора или ферросилиция при следующих соотношениях компонентов, вес. %:

Карбонатный

компонент10-50

Шлаки алюмотермического производства ферробора

или ферросилиция 50-90

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-30—Публикация

1980-01-17—Подача