Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении вяжущих и материалов на их основе.

Известно вяжущее, включающее шлако- портландцемент 79,4-89%, известь 2,5- 10,7%, кремнеземистый компонент (сиштоф) 8-8,7%, ускоритель твердения (СаСУ 0.5-1,2%.

Известно вяжущее, включающее шлак 30-45%. известь 10-30%. пыль-унос ферросплавного производства 10-50% и гипс 1-4.

Наиболее близким по технической сущности, своему составу и достигаемому результату является вяжущее, включающее доменный шлак мокрой грануляции, портландцемент, известь и сульфат щелочного металла. Весовое отношение шлака к портландцементу и извести находится в пределах 0,5-100.

Недостатком известного вяжущего является недостаточная коррозионная стойкость стальной арматуры.

Целью изобретения является повышение коррозионной стойкости стальной арматуры.

Поставленная цель достигается тем, что вяжущее, включающее доменный гранулированный шлак, портландцемент, известь и сульфат щелочного металла, дополнительно содержит отход производства адипиновой кислоты со стадии окисления циклогексанола или циклогексанона и пыль-унос Ферросплавного производства--лри следующем соотношении компонентов, мас.%:

Доменный гранулированный

SJ 00 Ю Ю СП Ы

15-30 15-30 21-35

0,2-0,5

0,05-0.1

шлак

Портландцемент

Известь

Сульфат щелочного

металла

Указанный отход

производства

адапиновой

кислоты

Пыль-унос ферросплавного

производства18,75-34,4

Используют следующие материалы.

Известь негашеная соответствующая требованиям ГОСТ 9179-77 Известь строительная. Технические условия. По содержанию СаО и СоО активность извести не менее 70%.

Портландцемент в соответствии с ГОСТ 310.1 - 3-76. Марка цемента не ниже М400.

Гидравлическая активность доменного гранулированного шлака должна быть определена по ГОСТ 3476-74, химический состав должен быть определен по ГОСТ 5382-73.

Химический состав доменного гранулированного шлака должен находиться в пределах:

SI0237,50-37,88%

СаО39,5-45,22%

МдО6,66-8,17%

А аОз7,8-14,16%

РеаОз0,52-0,98%

Na20 + K200,21-0.85%

FeO0,8-3,24%

Отход производства адипиновой кислоты, состоит из 1)адипиновой кислоты, 2)глутаровой кислоты, 3)янтарной кислоты. Отношение между этими кислотами должно быть А:Г:Я-2-2,5:3-3,5:1-1,5. Содержание нитрата меди 2-х валентной - 2-3% и медованатоаммония - 1.5-2,0%.

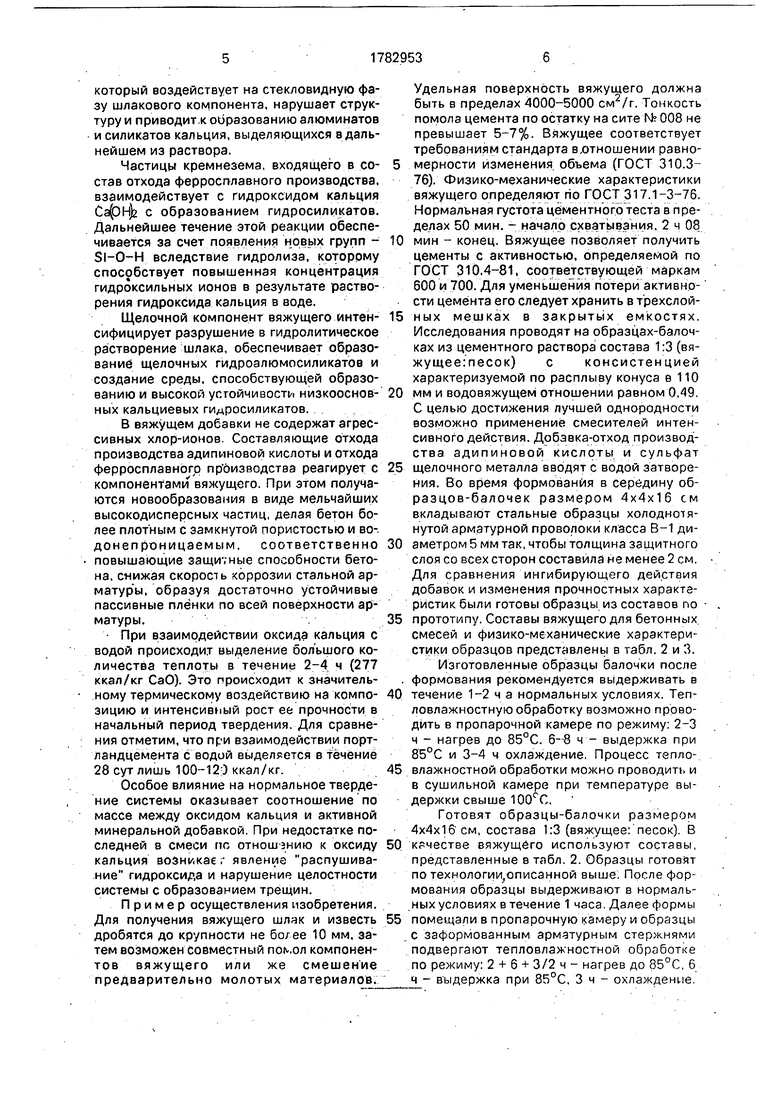

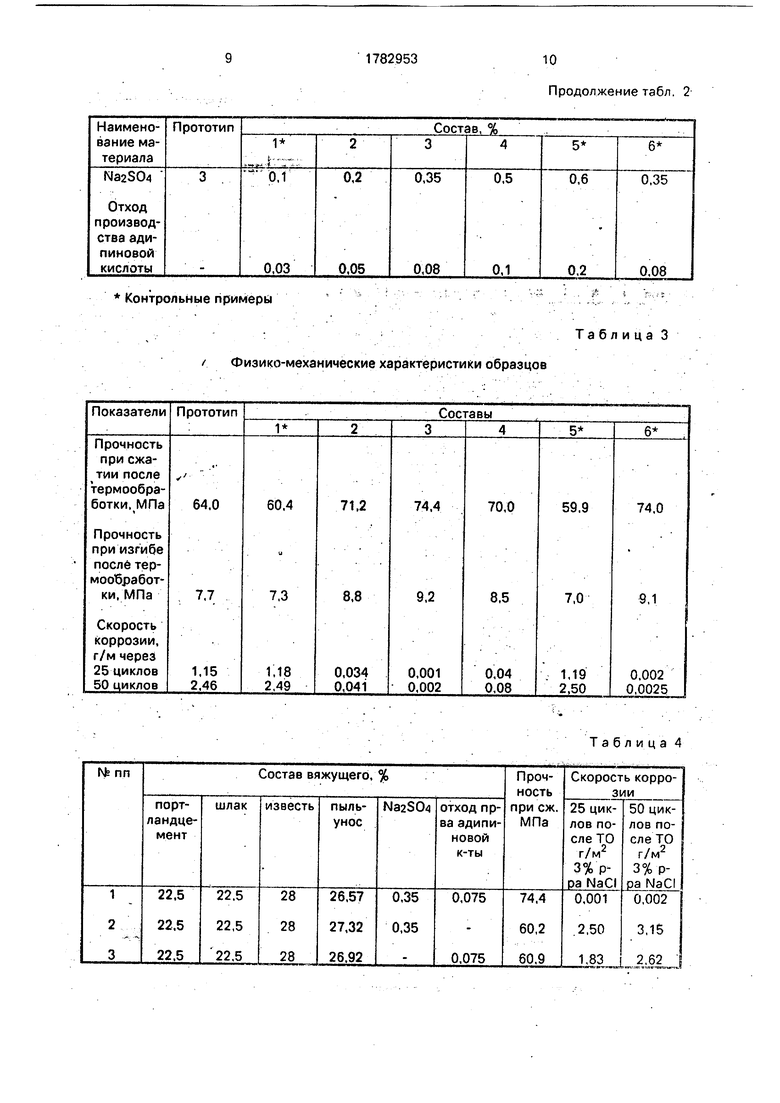

Многотоннажный отход металлургической пр омышленности пыль-унос ферросплавногопроизводствамикрокремнезем, представляет собой ультрадисперсный пылевидный материал, улавливаемый рукавными фильтрами системы газоочистки печей, в которых выплавляется ферросилиций Химический состав микрокремнезема представлен в табл. 1.

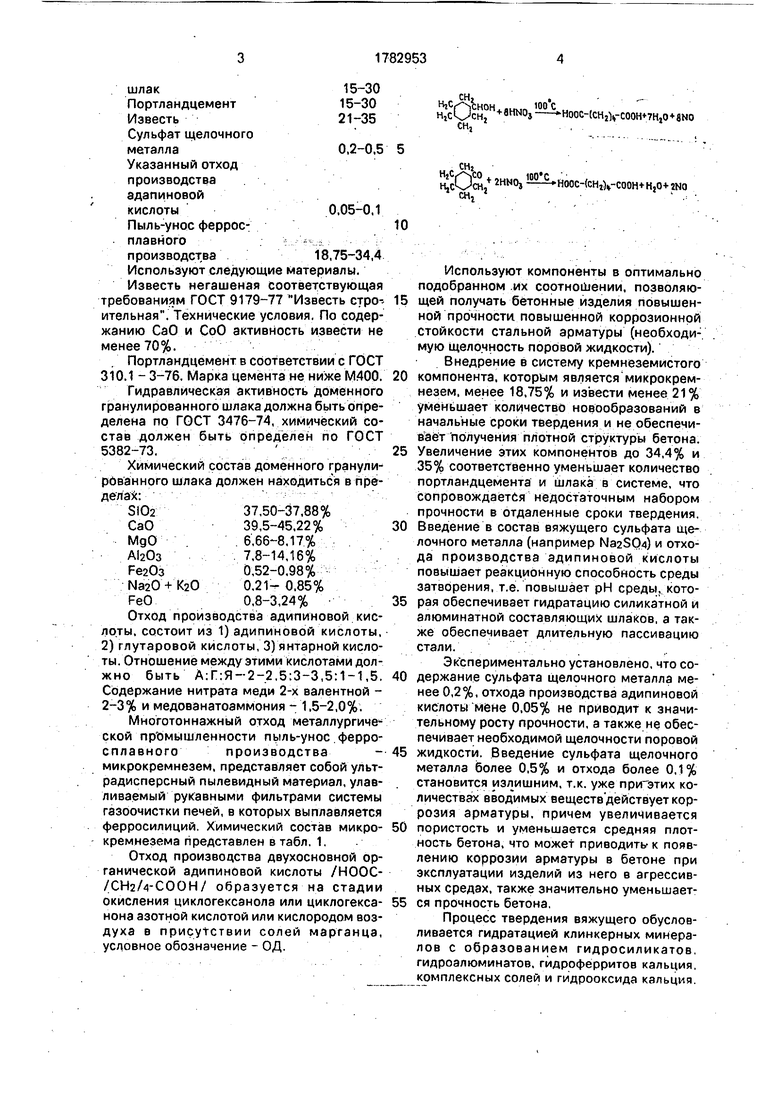

Отход производства двухосновной органической адипиновой кислоты /НООС- /СН2/4-СООН/ образуется на стадии окисления циклогексанола или циклогекса- нона азотной кислотой или кислородом воздуха в присутствии солей марганца, условное обозначение - ОД.

р LJ

.лнип юо с „

HiCkJcHj +8HN°J НООС-(СН2)ГСООН 7Н,0 + 8МО

сн

,

снг г

COOH+HjO+INO

10

Используют компоненты в оптимально подобранном их соотношении, позволяющей получать бетонные изделия повышенной прочности, повышенной коррозионной стойкости стальной арматуры (необходимую щелочность поровой жидкости).

Внедрение в систему кремнеземистого

компонента, которым является микрокремнезем, менее 18,75% и извести менее 21% уменьшает количество новообразований в начальные сроки твердения и не обеспечивает получения плотной структуры бетона.

Увеличение этих компонентов до 34,4% и 35% соответственно уменьшает количество портландцемента и шлака в системе, что сопровождается недостаточным набором прочности в отдаленные сроки твердения,

Введение в состав вяжущего сульфата щелочного металла (например №2804) и отхода производства адипиновой кислоты повышает реакционную способность среды затворения, т.е. повышает рН среды, которая обеспечивает гидратацию силикатной и алюминатной составляющих шлаков, а также обеспечивает длительную пассивацию стали.

Экспериментально установлено, что содержание сульфата щелочного металла менее 0,2%, отхода производства адипиновой кислоты мене 0,05% не приводит к значительному росту прочности, а также не обеспечивает необходимой щелочности поровой

жидкости. Введение сульфата щелочного металла более 0,5% и отхода более 0,1% становится излишним, т.к. уже количествах вводимых веществ действует коррозия арматуры, причем увеличивается

пористость и уменьшается средняя плотность бетона, что может приводить- к появлению коррозии арматуры в бетоне при эксплуатации изделий из него в агрессивных средах, также значительно уменьшается прочность бетона,

Процесс твердения вяжущего обусловливается гидратацией клинкерных минералов с образованием гидросиликатов гидроалюминатов, гидроферритов кальция, комплексных солей и гидрооксида кальция

который воздействует на стекловидную фазу шлакового компонента, нарушает структуру и приводит к ооразованию алюминатов и силикатов кальция, выделяющихся а дальнейшем из раствора.

Частицы кремнезема, входящего в со- став отхода ферросплавного производства, взаимодействует с гидроксидом кальция Са(ОН)г с образованием гидросиликатов. Дальнейшее течение этой реакции обеспечивается за счет появления новых групп - SI-0-H вследствие гидролиза, которому способствует повышенная концентрация гидроксильных ионов в результате растворения гидроксида кальция в воде.

Щелочной компонент вяжущего интен- сифицирует разрушение в гидролитическое растворение шлака, обеспечивает образование щелочных гидроалюмосиликатов и создание среды, способствующей образованию и высокой устойчивость низкооснов- ных кальциевых гидросиликатов.

В вяжущем добавки не содержат агрессивных хлор-ионов Составляющие отхода производства адипиновой кислоты и отхода ферросплавного производства реагирует с компонентами вяжущего. При этом получаются новообразования в виде мельчайших высокодисперсных частиц, делая бетон более плотным с замкнутой пористостью и во- донепроницаемым, соответственно повышающие защи-;ные способности бетона, снижая скорость коррозии стальной ар- матур ы, образуя достаточно устойчивые пассивные плёнки по всей поверхности арматуры.

При взаимодействии оксида кальция с водой происходит выделение большого количества теплоты в течение 2-4 ч (277 ккал/кг СаО). Это происходит к значительному термическому воздействию на компо- зицию и интенсивный рост ее прочности в начальный период твердения. Для сравнения отметим, что при взаимодействии портландцемента с водой выделяется в течение 28 сут лишь 100-12) ккал/кг.

Особое влияние на нормальное твердение системы оказывает соотношение по массе между оксидом кальция и активной минеральной добавкой. При недостатке последней в смеси по отношению к оксиду кальция возникаем явление распушива- ние гидроксида и нарушение целостности системы с образованием трещин.

Пример осуществления изобретения. Для получения вяжущего шляк и известь дробятся до крупности не бо/ее 10 мм, затем возможен совместный noiv-ол компонентов вяжущего или же смешение предварительно молотых материалов.

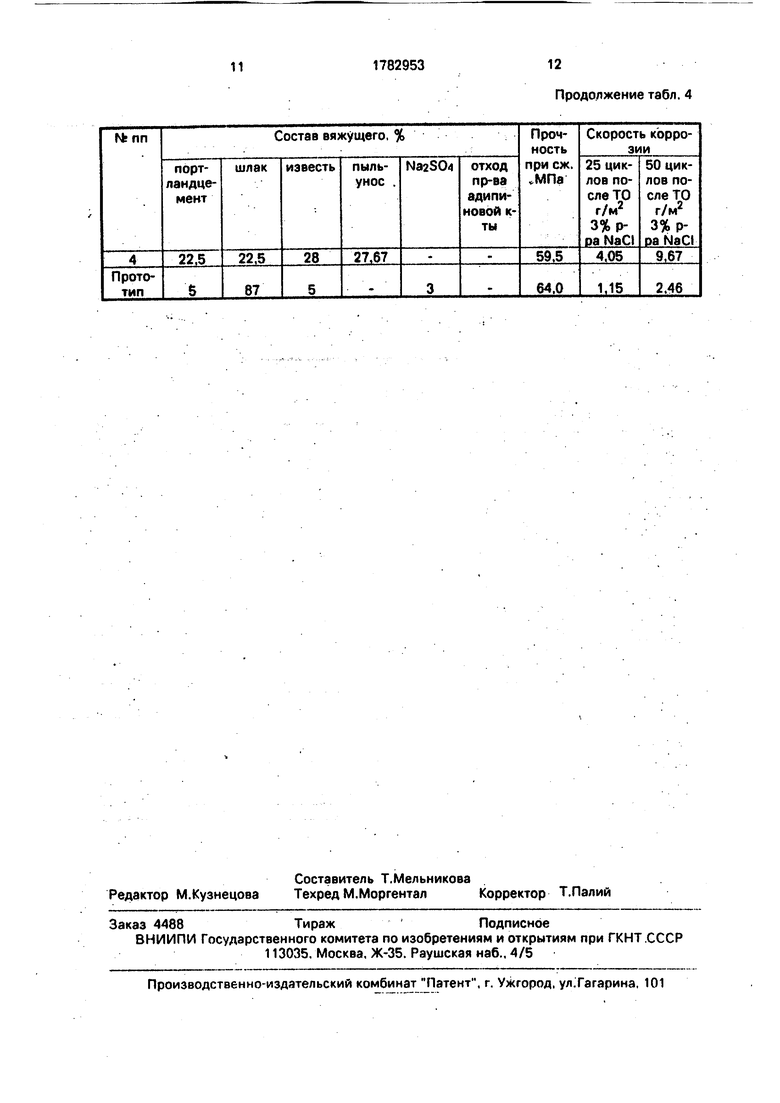

Удельная поверхность вяжущего должна быть в пределах 4000-5000 см2/г. Тонкость помола цемента по остатку на сите N 008 не превышает 5-7%. Вяжущее соответствует требованиям стандарта в,отношении равномерности изменения объема (ГОСТ 310.3- 76). Физико-механические характеристики вяжущего определяют по ГОСТ 317.1-3-76. Нормальная густота цементного теста в пределах 50 мин. - начало схватывания. 2 ч 08 мин - конец. Вяжущее позволяет получить цементы с активностью, определяемой по ГОСТ 310.4-81, соответствующей маркам 600 и 700. Для уменьшения потери активности цемента его следует хранить в трехслой- ных мешках в закрытых емкостях. Исследования проводят на образцах-балоч- ках из цементного раствора состава 1:3 (вя- жущее:песок) с консистенцией характеризуемой по расплыву конуса в 110 мм и водовяжущем отношении равном 0,49 С целью достижения лучшей однородности возможно применение смесителей интенсивного действия. Добавка-отход производства адипиновой кислоты и сульфат щелочного металла вводят с водой затворе- ния. Во время формования в середину об- разцов-балочек размером 4x4x16 см вкладывают стальные образцы холоднотянутой арматурной проволоки класса В-1 диаметром 5 мм так, чтобы толщина защитного слоя со всех сторон составила не менее 2 см. Для сравнения ингибирующего действия добавок и изменения прочностных характеристик были готовы образцы из составов по прототипу. Составы вяжущего для бетонных смесей и физико-механические характеристики образцов представлены в табл. 2 и 3.

Изготовленные образцы балочки после формования рекомендуется выдерживать в течение 1-2 ч а нормальных условиях. Теп- ловлажностную обработку возможно проводить в пропарочной камере по режиму. 2-3 ч - нагрев до 85°С. 6-8 ч - выдержка при 85°С и 3-4 ч охлаждение, Процесс тепло- влажностной обработки можно проводить и в сушильной камере при температуре выдержки свыше 100СС.

Готовят образцы-балочки размером 4x4x16 см, состава 1:3 (вяжущее: песок) В качестве вяжущего используют составы, представленные в табл. 2. Образцы готовят по технологии описанной выше Погле формования образцы выдерживают в нормальных условиях в течение 1 часа Далее формы помещали в пропарочную камеру и образцы с заформованным арматурным стержнями подвергают тепловлажностной обработке по режиму: 2 + 6 + 3/2 ч - нагрев до 85°С 6 ч - выдержка при 85°С, 3 ч - охлаждение

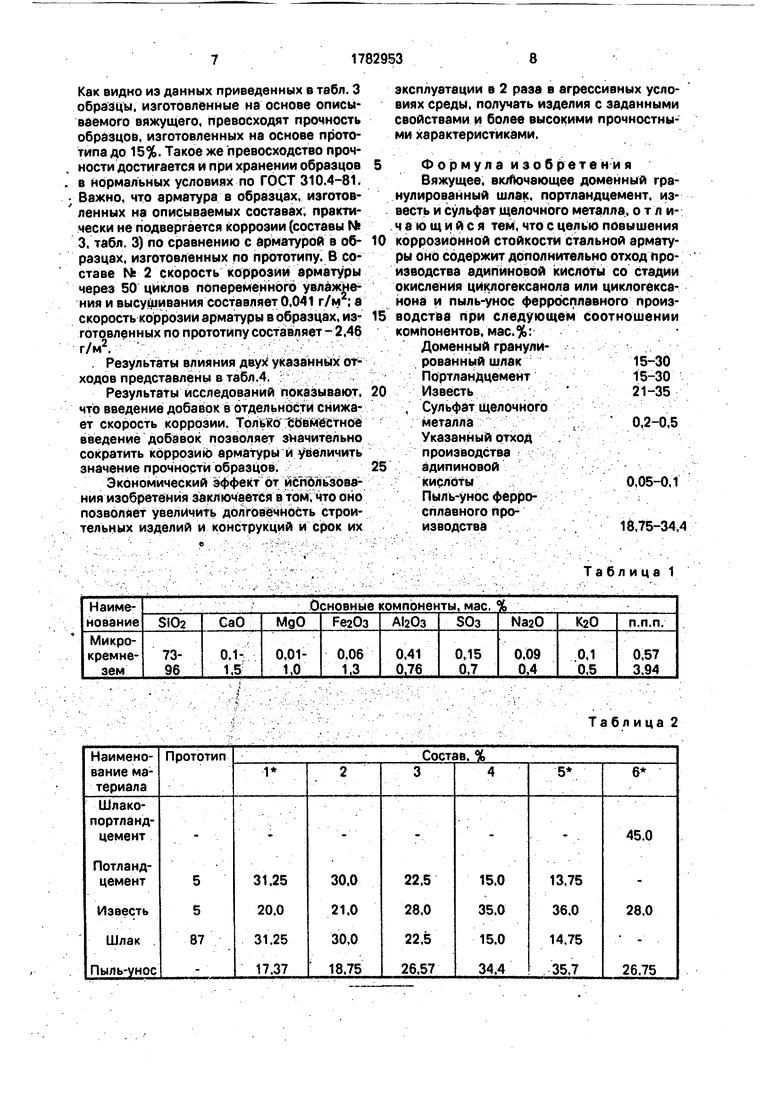

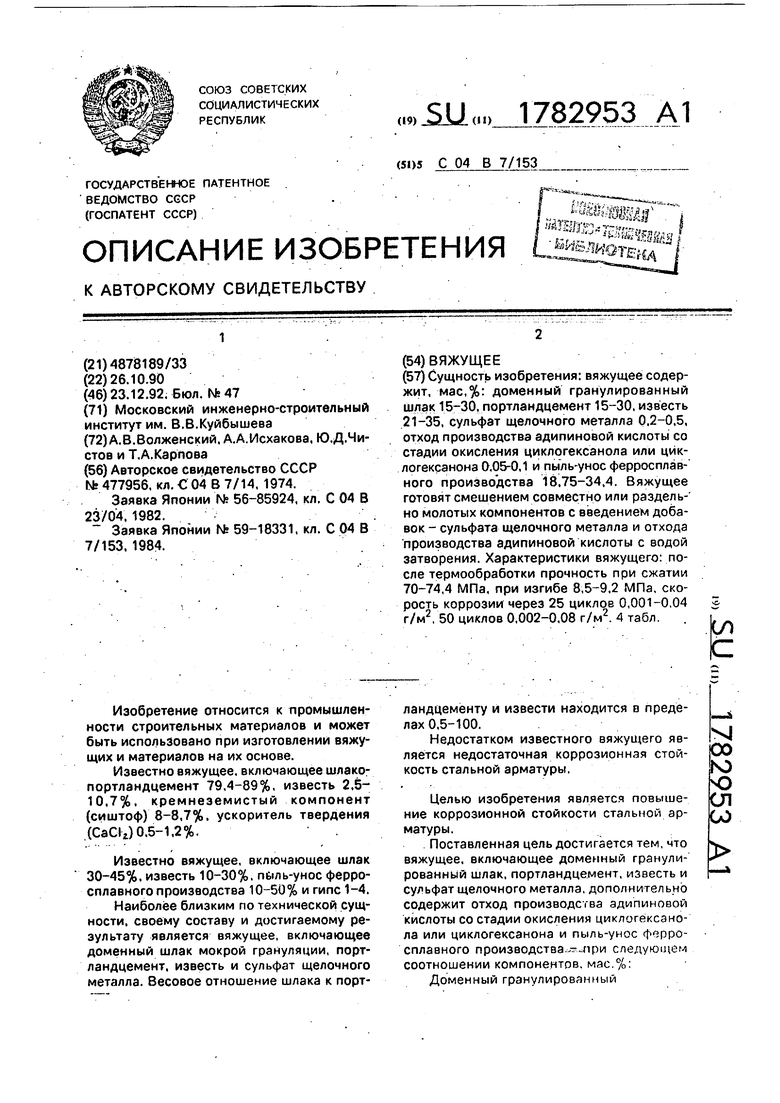

Как видно из данных приведенных в табл. 3 образцы, изготовленные на основе описываемого вяжущего, превосходят прочность образцов, изготовленных на основе прототипа до 15%. Такое же превосходство прочности достигается и при хранении образцов 5 в нормальных условиях по ГОСТ 310.4-81. Важно, что арматура в образцах, изготов- ленных на описываемых составах, практически не подвергается коррозии (составы № 3, табл. 3) по сравнению с арматурой в об- 10 разцах, изготовленных по прототипу. В составе № 2 скорость коррозии арматуры через 50 циклов попеременного увлажнения и высушивания составляет 0,041 г/м2; а скорость коррозии арматуры в образцах, из- 15 готовленных по прототипу составляет - 2,46 г/м2.

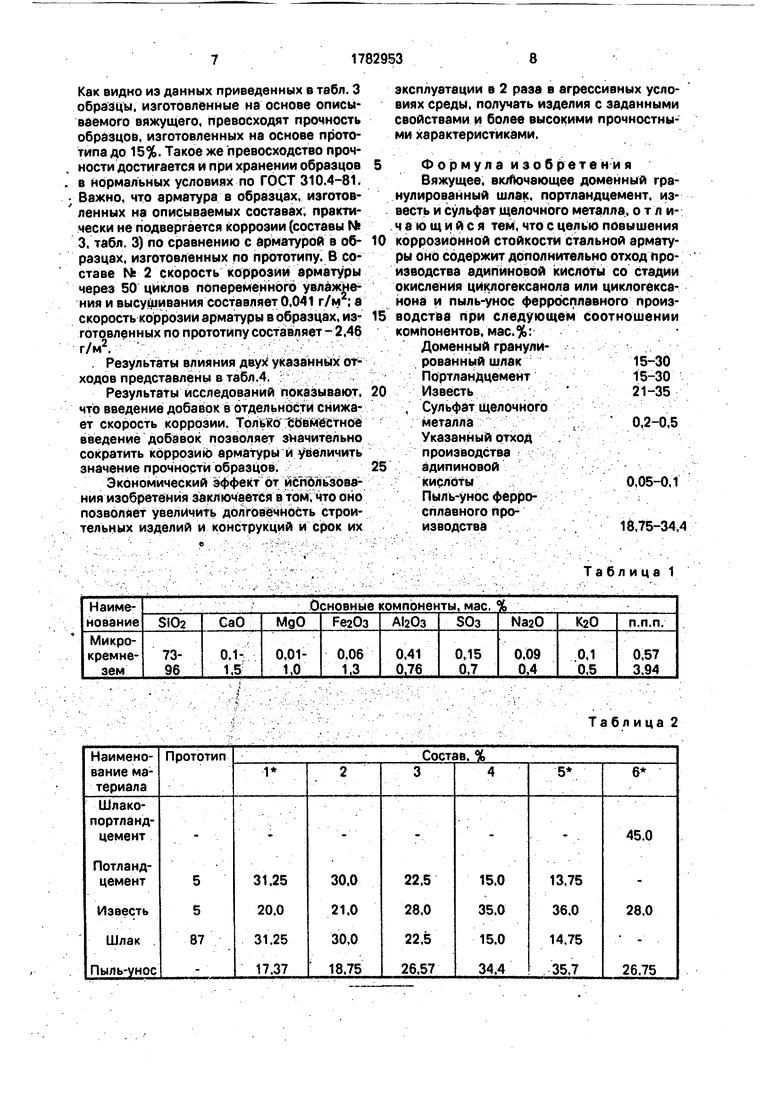

Результаты влияния даух указанных отходов представлены в табл.4.

Результаты исследований показывают. 20 что введение добавок в отдельности снижает скорость коррозии. Только совместное введение добавок позволяет значительно сократить коррозию арматуры и увеличить значение прочности образцов.25

Экономический эффект от испдльзова- ния изобретения заключается в том, что оно позволяет увеличить долговечность строительных изделий и конструкций и срок их

эксплуатации в 2 раза в агрессивных условиях среды, получать изделия с заданными свойствами и более высокими прочностными характеристиками.

Формула изобретения Вяжущее, включающее доменный гранулированный шлак, портландцемент, известь и сульфат щелочного металла, отличающийся тем, что с целью повышения коррозионной стойкости стальной арматуры оно содержит дополнительно отход производства адипиновой кислоты со стадии окисления циклогексанола или циклогекса- нона и пыль-унос ферросплавного производства при следующем соотношении компонентов, мае. %: Доменный гранулированный шлак15-30 Портландцемент 15-30 Известь 21-35 , Сульфат щелочного металла t 0,2-0,5 Указанный отход производства адипиновой

кислоты0,05-0,1

Пыль-унос ферросплавного производства18,75-34,

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 2011 |

|

RU2473477C1 |

| БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2608102C1 |

| БЕТОННАЯ СМЕСЬ | 2011 |

|

RU2461524C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2482081C1 |

| ВЯЖУЩЕЕ НА ОСНОВЕ ПРОИЗВОДНЫХ АЛЮМОСИЛИКАТА КАЛЬЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2715583C1 |

| Вяжущее | 1989 |

|

SU1609761A1 |

| Вяжущее | 1979 |

|

SU775070A1 |

| ВЯЖУЩАЯ СМЕСЬ | 2016 |

|

RU2733365C1 |

| Цемент наномодифицированный (ЦНМ) низкой водопотребности | 2021 |

|

RU2802732C2 |

| ВЯЖУЩЕЕ | 2000 |

|

RU2186043C2 |

Сущность изобретения: вяжущее содержит, мас,%: доменный гранулированный шлак 15-30, портландцемент 15-30, известь 21-35, сульфат щелочного металла 0,2-0,5, отход производства адипиновой кислоты со стадии окисления циклогексанола или цик- логексанона 0,05-0,1 и пыль-унос ферросплавного производства 18.75-34,4. Вяжущее готовят смешением совместно или раздель- но молотых компонентов с введением добавок - сульфата щелочного металла и отхода производства адипиновой кислоты с водой затворения. Характеристики вяжущего: после термообработки прочность при сжатии 70-74,4 МПа, при изгибе 8,5-9.2 МПа, скорость коррозии через 25 циклов 0,001-0,04 г/м2, 50 циклов 0,002-0.08 г/м2. 4 табл. Ё

Таблица 1

Табл ица 2

Контрольные примеры

/ Физико-механические характеристики образцов

Продолжение табл 2

Таблица 3

Таблица А

Продолжение табл. 4

| Расширяющийся цемент | 1973 |

|

SU477956A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-12-23—Публикация

1990-10-26—Подача