(54) КИСЛОТОУПОРНАЯ БЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерсиликатная композиция для изготовления кислотоупорного бетона | 1979 |

|

SU863547A1 |

| Сырьевая смесь для изготовления кислотоупорной композиции | 1980 |

|

SU975652A1 |

| Сырьевая смесь для изготовления кислотоупорного бетона | 1981 |

|

SU996373A1 |

| Кислотостойкая смесь | 1976 |

|

SU643465A1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ КРЕМНИСТЫХ ЦЕОЛИТОВЫХ ПОРОД ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2358936C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПЕРЛИТА ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2358937C1 |

| АЛЮМОСИЛИКАТНОЕ КИСЛОТОСТОЙКОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2554981C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ КВАРЦЕВОГО ПЕСКА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361838C1 |

| Кислотоупорная композиция | 1990 |

|

SU1738790A1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ СТЕКЛОБОЯ, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361837C1 |

f

Изобретение относится к промьииленности строительшэ1х материалов и может быть использовано для получения плотных кислотоупорных бетонных изделий.

Известны кислотоупорные бетонные смеси, включающие жидкое стекло, инициатор твердения (кремнефтористый натрий NaSiF) и наполнитель D.

Твердение таких бетонных смесей . осуществляется только на воздухе. В разбавленных кислотах свободная щелочь, содержащаяся в жидком стекле, вьпцелачивается, поэтому бетон обладает пониженной водостойкостью. Кроме того, присутствие NaSiF обусловливает его токсичность, что ухудшает условия труда при производстве кислотоупорных изделий.

Наиболее близкой ао технической сути и достигае Ому результату к предлагаемой янлнется кислотоупорная бетошгаи смоем., ик.гпочаыщпи кислотоcToiiKoc .;vini4 и ппиплиич4Vii, содержащая в качестве вяжущего жидкое стекло, кремнефтористый натрий и силикагель 12,

Недостатки такой смеси выражаются в малой прочности после терме- влажностной обработки, а также в токсичности ввиду присутствия NaSiF, что ограничивает область применения и требует специальных мер безопасности в процессе приготовления бетона.

Цель изобретения - повышение прочности кислотоупорного бетона после термовлажностной обработки.

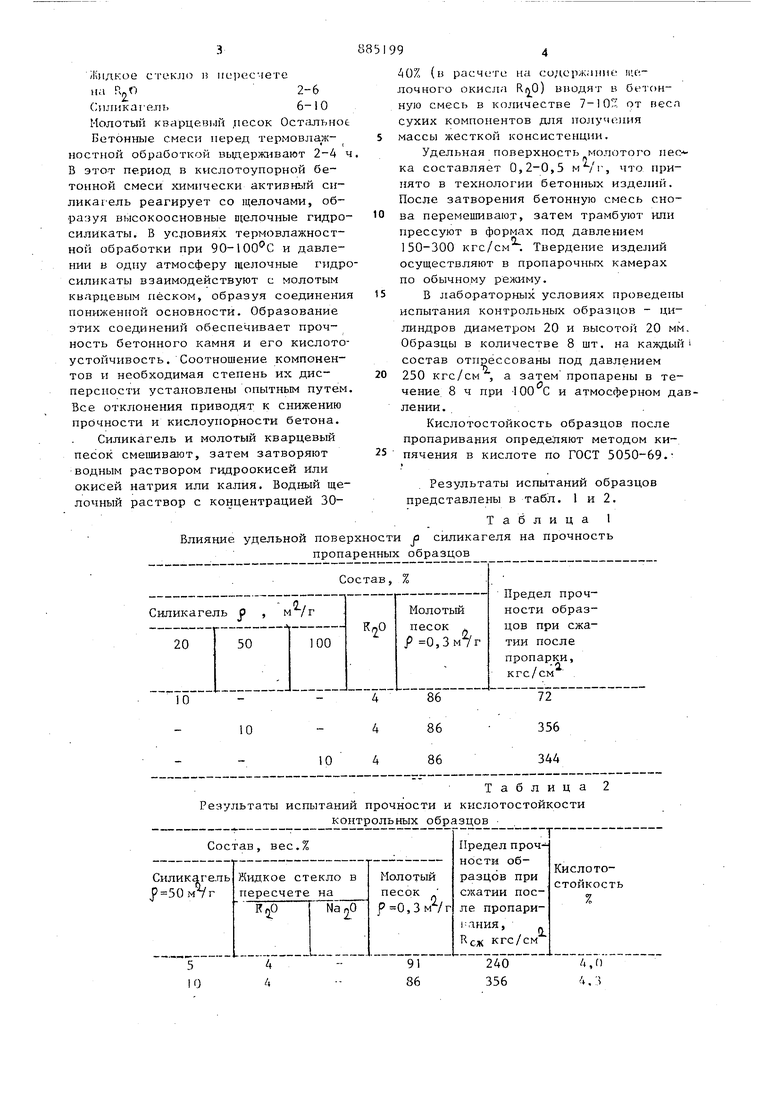

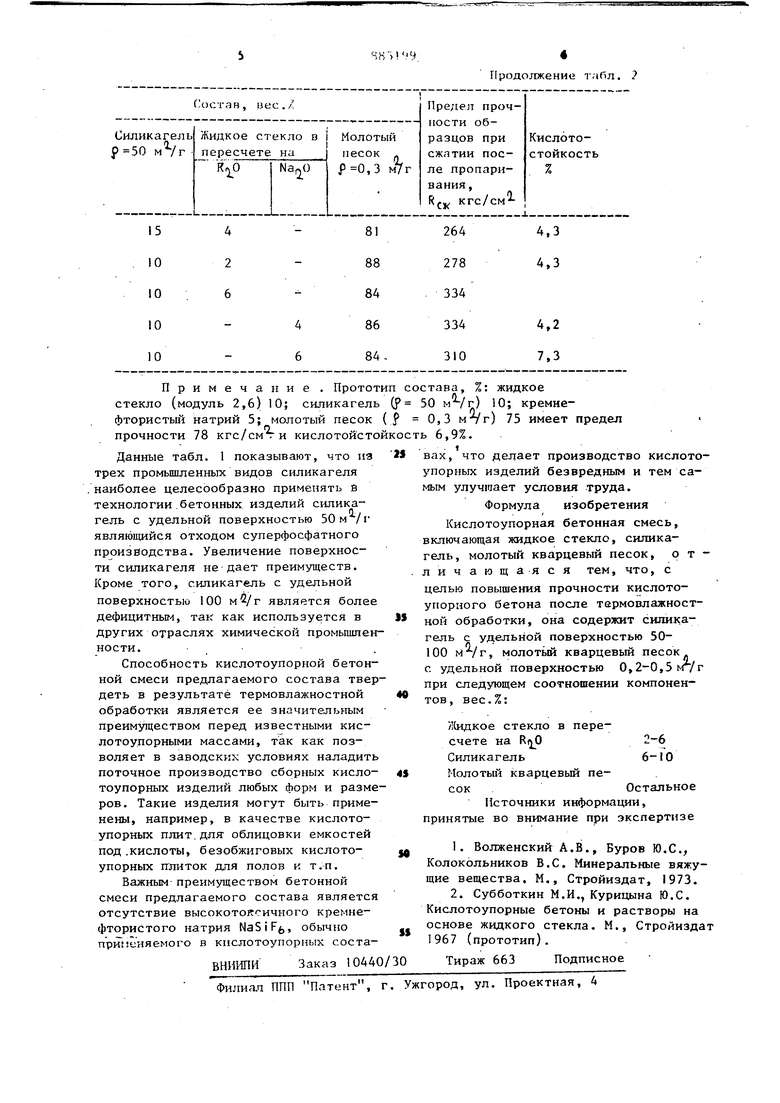

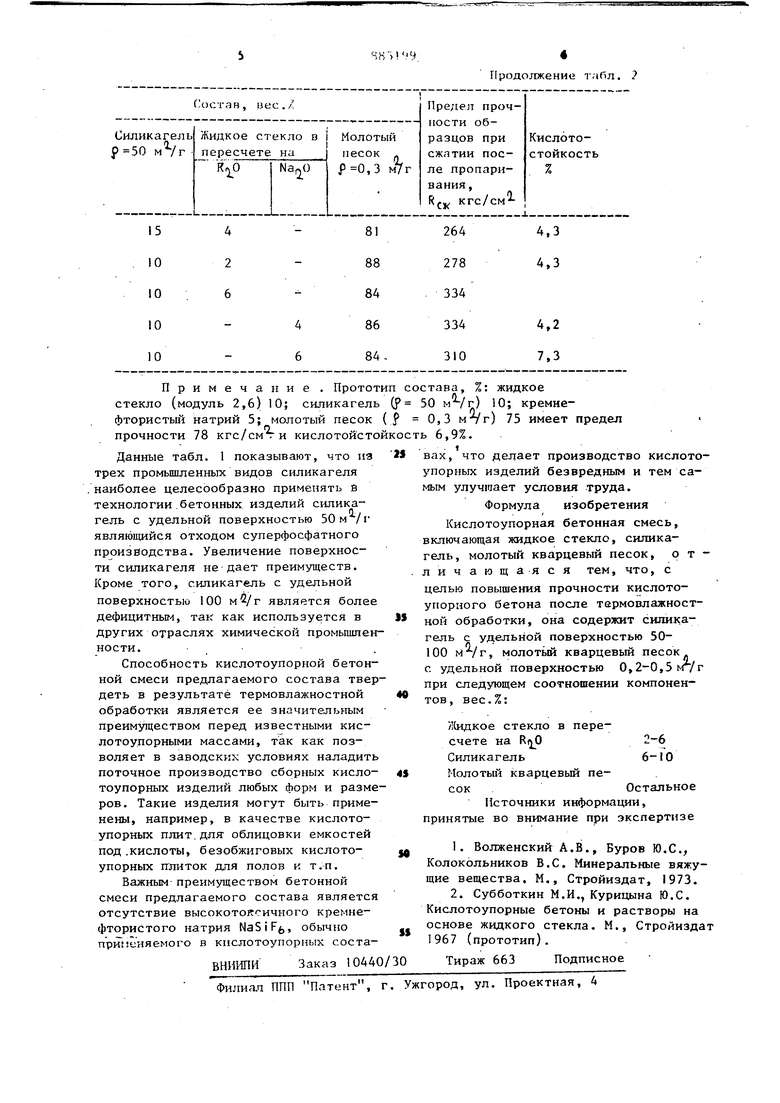

Поставленная цель достигается тем, что кислотоупорная бетонная смесь, включающая жидкое стекло, силикагель, молотый кварцевый песок, содержит силикагель с удельной поверхностью 50-100 , молотый кварцевый песок с удельной поверхностью 0,2-0,5 м /г при следующем соотношении компонентов, всс.%: /liii/iKoe стекло is пересчете на Pvj O2-6 (;яликаге,г1Ь6-10 Молотый кварцевый песок Остгшыю Бетонные смеси перед термовлажностной обработкой выдерживают 2-4 В этот период в кислотоупорной бетонной смеси химически активный силикагель реагирует со щелочами, образуя высокоосновные щелочные гидро силикаты. В условиях термовлажностной обработки при 90-100С и давлении в одну атмосферу щелочные гидр силикаты взаимодействуют с молотым кварцевым песком, образуя соединени пониженной основности. Образование этих соединений обеспечивает прочность бетонного камня и его кислото устойчивость. Соотношение компонентов и необходимая степень их дисперсности установлены опытнь м путем Все отклонения приводят к снижению прочности и кислоунорности бетона, Силикагель и молотый кварцевый песок смешивают, затем затворяют водным раствором гидроокисей Или окисей натрия или калия. Водный щелочный раствор с концентрацией 30Влияние удельной пове проп

Результаты испытаний прочности и кислотостойкости контрольных образцов

Таблица 40% (в расчете на содержание iiif. лочного окисла ) вводят в бетонную смесь в количестве 7-10% от веса сухих компонентов для получьипш массы жесткой консистенции. Удельная поверхность молотого составляет 0,2-0,5 , что принято в технологии бетонных изделий. После затворения бетонную смесь снова перемешивают, затем трамбуют или прессуют в формах под давлением 150-300 кгс/см . Твердение изделий осуш;ествляют в пропарочных камерах по обычному реяшму. В лабораторных условиях проведены испытания контрольных образцов - цилиндров диаметром 20 и высотой 20 мм. Образцы в количестве 8 шт. на каждый состав отпрессованы под давлением 250 кгс/см , а затем пропарены в течение 8 ч при 100 С и атмосферном давлении, Кислотостойкость образцов после пропаривания определяют методом кипячения в кислоте по ГОСТ 5050-69.Результаты испытаний образцов представлены в табл. 1 и 2. Таблица 1 js силикагеля на прочность образцов

Продолжение табл. 2

Авторы

Даты

1981-11-30—Публикация

1980-03-07—Подача