Изобретение относится к производству строительных материалов и может быть использовано в промышленном строительстве при изготовлении изделий и конструкций из кислотостойких бетонов. Технический результат - повышение кислотостойкости вяжущего при одновременном упрощении процесса его получения.

Известно вяжущее, включающее алюмосиликатный компонент - золу-унос II поля, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области и щелочной компонент - углеродсодержащее жидкое стекло, изготовленное из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, содержащего 17 мас. % высокодисперсных углеродистых примесей - графита - C и карборунда - SiC, с силикатным модулем n=1-2 и плотностью p=1,40 г/см3 при следующем соотношении компонентов, мас. %: указанное углеродсодержащее жидкое стекло 35,90-44,00, указанная зола-унос 56,00-64,10 (RU 2330821 МПК 7 C04B 12/04; C04B 7/28). Недостатком этого вяжущего являются также относительно невысокие показатели эксплуатационных характеристик, многокомпонентность состава, территориальная обоснованность практической реализации в рамках конкретного региона.

Известен состав кислотостойкой замазки, применяющейся при защите оборудования и сооружений от воздействия кислых сред. Кислотоупорная замазка содержит кремнефтористый натрий, жидкое стекло, диабазовую или андезитовую муку и серосодержащие отходы сернокислотного производства при их соотношении с диабазовой или андезитовой мукой 1-2:1, замазка обеспечивает прочность 247,6-254,4 кг/см, кислотостойкость 97-97,5% (RU 2065422, МПК 6 C04B 28/26, C04B 111:20). В качестве недостатка представленного состава следует отметить необоснованное применение дефицитного и дорогостоящего сырья - диабазовой или андезитовой муки.

Известен способ эффективного использования, в качестве заполнителя для мелкозернистого бетона отсевов дробления щебня из изверженных пород по патенту РФ на изобретение (RU 2284972, C04B 18/12, 2006). Способ включает разделение отсева горных пород на фракции и подбор оптимального гранулометрического состава. Используют отсев дробления гранита и габбро-диабаза. Подбор осуществляют с получением содержания частиц менее 0,16 мм - 15%. Низкое процентное содержание в готовом продукте частиц указанного размера является существенным недостатком способа. Использование более крупных частиц недопустимо при применении порошка габбро-диабаза в качестве наполнителя кислотоупорного раствора тепловых агрегатов, где к футеровке применяются требования по толщине шва, не превышающей одного миллиметра.

В качестве прототипа выбирается кислотоупорная композиция, которая может стать основным базовым компонентом при приготовлении кислотоупорных замазок для футеровки и для получения плотных кислотоупорных бетонов, эксплуатирующихся в среде, содержащей растворы серной кислоты и сернокислые соли, а также в газовой среде, содержащей сернистые газы с температурой до 500°C. Для получения жидкостекольной композиции, обладающей большой жизнеспособностью, а после отверждения имеющей малую пористость, высокую химическую стойкость в воде, в разбавленной серной кислоте и в растворе ее солей, высокую адгезионную прочность при циклическом перепаде температур, используют композицию при следующем соотношении компонентов, мас. ч.: жидкое стекло 40-55; кремнефтористый натрий 3-4; кислотостойкий наполнитель 80-120 и дополнительно диалюминат кальция 6-8 (RU, заявка 93016047/33, C04B 28/26, 1996.). Недостатком данного прототипа является использование кислотостойкого наполнителя с относительно низкой удельной поверхностью, что может послужить серьезным препятствием для протекания полноценного процесса структурообразования в получаемом материале.

Наиболее близким способом получения кислотостойкого вяжущего является способ приготовления кислотостойкого наполнителя, включающий минерализацию и активацию исходного сырья путем совместного помола отхода отсева гранитных пород с отходом камнелитейного производства, с одновременной обработкой в процессе помола газообразным теплоносителем, а в качестве мелющей среды используют смесь мелющих тел в форме шара диаметром 60, 80, 100 мм, взятых в соотношении 3:4; 5:2,5 при постоянном объеме шаровой загрузки (UA 27020, C04B 111:23, 18/12, 14/04, 2000). Недостатком данного прототипа является его энергоемкость. Кроме того, сухой помол сырья до высокой удельной поверхности экологически небезопасен и не позволяет достигнуть высокой и стабильной механоактивации.

Повышение энергоэффективности производства строительных материалов требует внедрения новых технологий получения вяжущих и строительных материалов на их основе.

Вовлечение в производство колоссальных по объемам алюмосиликатных отходов горнодобывающей и горноперерабатывающей промышленности для производства вяжущих и материалов на их основе представляется актуальной задачей строительной отрасли. В особой степени это относится к разработке атермальных технологий создания новых типов силикатных и алюмосиликатных вяжущих1 (1 Под атермальным (низкотемпературным) синтезом неорганических вяжущих веществ следует понимать технологии, в которых отсутствуют этапы направленного высокотемпературного преобразования отдельных или всех сырьевых компонентов), что является одним из наиболее перспективных направлений поисковых исследований современного строительного материаловедения

Россия обладает уникальной сырьевой базой, масштабными ресурсами горных пород, различного агрегатного состояния, генетического типа, которые могут представлять ценность как однокомпонентное сырье для производства нового типа вяжущих.

В качестве исходного сырья для получения алюмосиликатного вяжущего рассматривается порода кислого состава в виде гранитного отсева.

Следует отметить, что до настоящего времени гранит в различных вяжущих композициях (в том числе и кислотостойких) использовался в качестве добавки-заполнителя и не играл какой-либо важной функциональной роли в процессе структурообразования и твердения данных систем. В настоящее время утилизация отсевов дробления является одной из серьезных проблем предприятий, производящих щебень. По существующей технологии объемы отсева не могут быть сокращены, и, в зависимости от того, какой фракции производится щебень, выход отсева может составлять до 40% от объема производимого товарного щебня, поэтому эффективное его использование или реализация является актуальной задачей.

Комплексом ранее проводимых исследований установлено, что при механохимической активации алюмосиликатного сырья в водной среде происходит формирование исходных реакционных компонентов для образования геополимерных вяжущих без внешней щелочной активации [Череватова А.В. Минеральные наноструктурированные вяжущие. Природа, технология и перспективы применения / А.В. Череватова, И.В. Жерновский, В.В. Строкова. - LAM LAMBERT Academic Publishing GmbH & Co. KG. - Saarbrucken. - 2011. - 170 pp.]. Это возможно за счет содержания в системе нанодисперсного компонента и формирования в процессе помола золя, а затем и геля алюмокремниевой кислоты с последующим структурообразованием по полимеризационно-поликонденсационному механизму.

Задачей предлагаемого изобретения является создание принципиально нового высокоэффективного кислотостойкого алюмосиликатного вяжущего с улучшенными физико-механическими и эксплуатационными свойствами.

В заявляемом составе вяжущего и способе его получения также ставились следующие задачи:

- наиболее полно использовать эффект структурообразования в вяжущей системе за счет применения алюмосиликатного компонента с повышенной степенью реакционного взаимодействия;

- осуществить возможность механохимической активации алюмосиликатного компонента за счет высокоэнергетичного мокрого помола.

- получить высококачественные кислотостойкие материалы (бетоны, покрытия и др.) с направленно регулируемыми свойствами.

Изобретение направлено также на повышение конкурентоспособности получаемых кислотостойких изделий в результате повышения прочности, кислотостойкости и водостойкости, совершенствования технологии и расширения арсенала средств для получения материалов специального назначения.

Указанные задачи достигаются способом получения алюмосиликатного кислотостойкого вяжущего, включающим мокрый помол гранитного отсева до удельной поверхности 1500-7300 м2/кг, с получением суспензии влажностью 14-22% и содержанием частиц менее 5 мкм 30-50 мас. %, перемешиванием его с кремнефтористым натрием в течение 5 мин, с последующим перемешиванием с жидким стеклом с силикатным модулем 2,6-3,0 в течение 3 мин, при следующем соотношении компонентов, мас. %:

Задачи достигаются также алюмосиликатным кислотостойким вяжущим, полученным указанным выше способом и включающим щелочной компонент, алюмосиликатный компонент и инициатор твердения, согласно предлагаемому решению в качестве щелочного компонента используется жидкое стекло с силикатным модулем 2,6-3,0, в качестве алюмосиликатного компонента используется высококонцентрированная минеральная суспензия, полученная мокрым помолом гранитного отсева до удельной поверхности 1500-7300 м2/кг, с влажностью 14-22% и содержанием частиц менее 5 мкм 30-50%, в качестве инициатора твердения натрий кремнефтористый при следующем соотношении компонентов, масс. %:

Примеры конкретного выполнения. Пример конкретного выполнения 1.

Для получения алюмосиликатного кислотостойкого вяжущего и испытания ее пригодности для производства кислотостойких материалов был выполнен ряд операций в соответствии с заявляемым составом вяжущего и способом его получения.

В представленном составе алюмосиликатного кислотостойкого вяжущего и способе его получения планируется за счет присутствия нанодисперсной составляющей в алюмосиликатном компоненте оптимизировать процессы структурообразования в получаемом материале и соответственно существенно повысить физико-механические и эксплуатационные характеристики.

Для производства кислотостойкого вяжущего использовались минеральное сырье и материалы (жидкое натриевое стекло, кремнефтористый натрий), удовлетворяющие требованиям ГОСТ 25192-82.

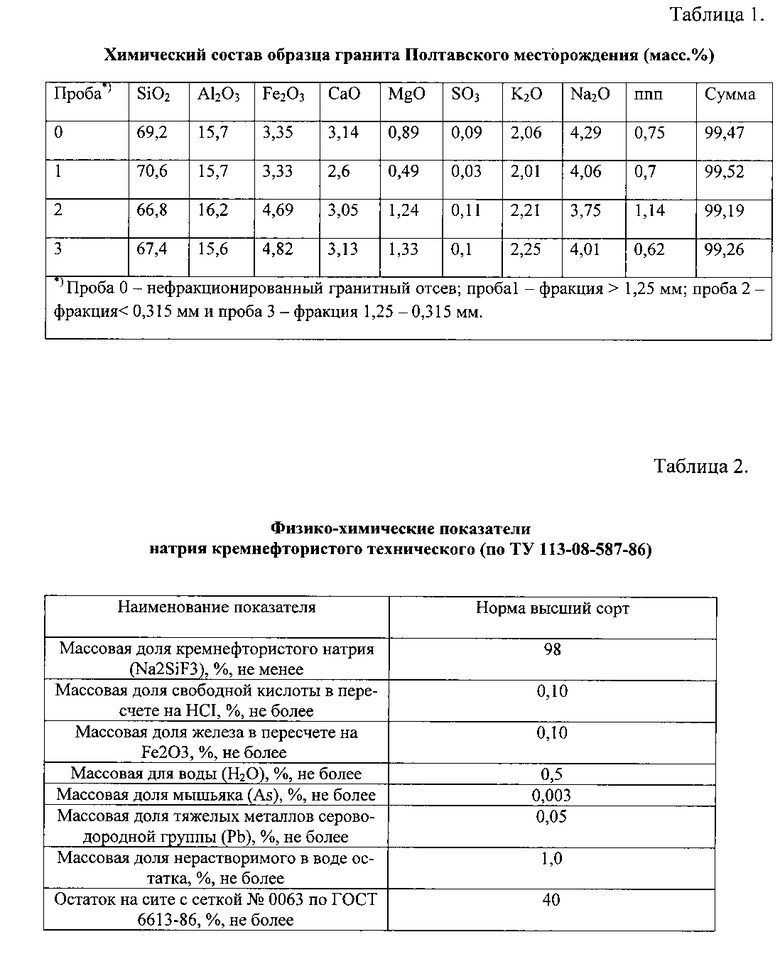

Для получения алюмосиликатного компонента была использована порода кислого состава в виде гранитного отсева Полтавского месторождения (Гереевский карьер, Украина), табл. 1. Также применялась вода по ГОСТ 23732.

Как следует из данных табл. 1, различные размерные фракции гранитного отсева характеризуются небольшими вариациями химического состава.

Минеральный состав гранита, согласно результатам количественного РФА представлен композицией (мас. %): кварц 35,9; альбит 51,9; анортит 3,9; роговая обманка 3,3 и биотит 3,9.

Алюмосиликатный компонент получали методом одностадийного механохимического синтеза в водной среде. Синтез проводился в течение 12 часов, в 200-литровой лабораторной шаровой мельнице (тип: РМШ-200) с корундовой футеровкой.

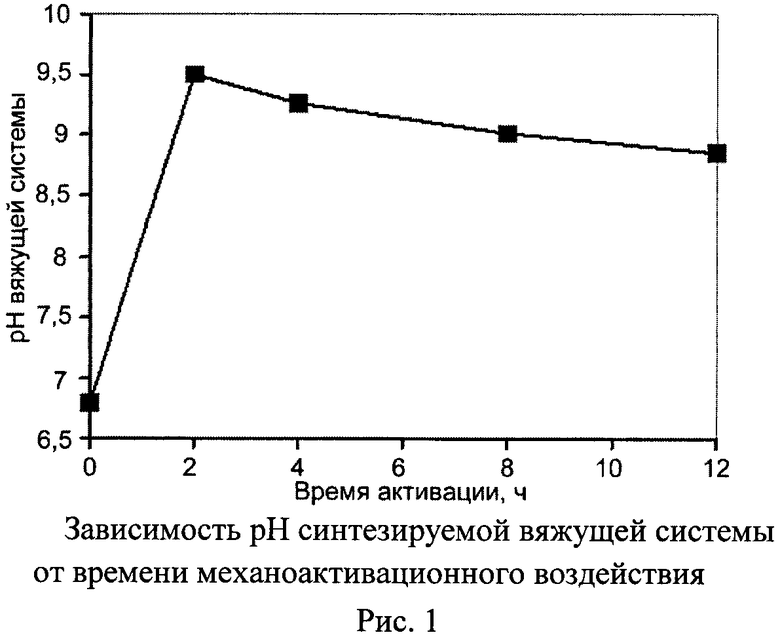

В процессе помола осуществлялся поэтапный мониторинг основных технологических параметров (pH, температура, плотность, дисперсность), а также характера изменения структурных характеристик и химико-минералогического состава исследуемой вяжущей системы. Величина удельной поверхности синтезируемого вяжущего изменялась от 1500 м2/кг (2 часа помола) до 7300 м2/кг (12 часов помола).

В процессе помола благодаря постепенному понижению объемного содержания жидкости, увеличению сил трения возрастает температура процесса, которая в значительной степени определяет реологические свойства системы непосредственно в процессе измельчения, а также свойства высококонцентрированной суспензии алюмосиликатного сырья после измельчения. Так, с ростом температуры значительно уменьшается как общая вязкость системы, возрастает ее текучесть, что позволяет вести процесс помола при повышенных концентрациях.

В результате было получено вяжущее - минеральная суспензия, влажность которой составила 20,5%, относительная плотность 2080 кг/м3, содержание частиц менее 5 мкм 48%, удельная поверхность 6700 м2/кг.

Основным ключевым критерием качественной оценки получаемого вяжущего является повышение содержания в исследуемой системе аморфизованной алюмосиликатной составляющей, которая по результатам количественного РФА составила 25 мас. %.

Процесс выщелачивания полевых шпатов из гранитного сырья, в ходе механохимической активации, может быть охарактеризован зависимостью величины pH от времени механоактивации (рис. 1).

Уменьшение величины pH на этапе после 20% времени активации может свидетельствовать о начале процесса полимеризации алюмосиликатного коллоидного компонента вяжущего.

Как правило, низкотемпературная полимеризация в системе МеО-(Al-Si)O2 приводит к образованию цеолитовых фаз. Следует отметить, что их фиксация является прямым доказательством геополимеризацинных процессов.

Формирование в процессе синтеза вяжущего сингенетических, по отношению к вяжущему, наносистем (глобулы алюмосиликатного геля), приводящих к образованию эпигенетических наносистем (наноразмерная цеолитизация), формирующих прочностные свойства, позволяет классифицировать полученное вяжущее как наноструктурированное.

Далее кислотостойкое алюмосиликатное вяжущее получали путем смешивания подготовленного алюмосиликатного компонента - заменителя микронаполнителя в закрытом гравитационном смесителе с инициатором твердения - кремнефтористым натрием в течение 5 минут.

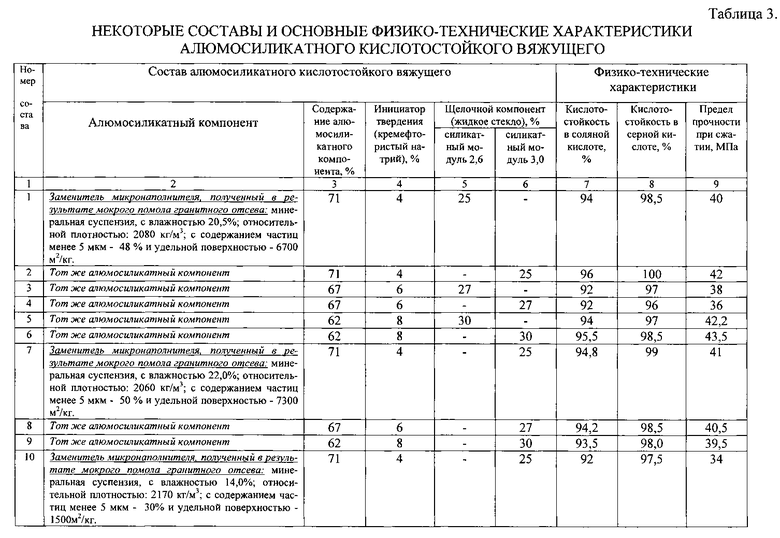

При подготовке композиций использовали кремнефтористый натрий (гексафторсиликат натрия) по ТУ 113-08-587-86. Его основные физико-химические характеристики приведены в таблице 2.

Далее в уже подготовленную композицию вводили щелочной компонент - жидкое стекло - и осуществляли перемешивание в течение 3 минут.

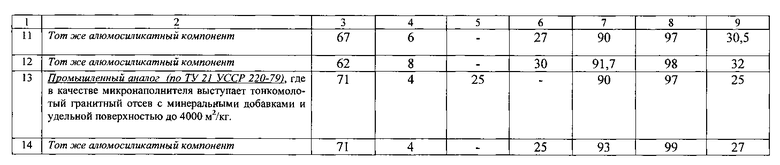

При подготовке композиций использовали высокомодульное жидкое стекло по ГОСТ13079-93 с силикатным модулем 2,6-3,0. Данные по составам и характеристике приведены в таблице 3.

Полученное кислотостойкое вяжущее может быть также использовано как базовый продукт для производства кислотостойких бетонов. Добавление в готовое кислотостойкое вяжущее жидкого стекла или воды не допускается.

Твердение кислотостойких вяжущих протекает в результате сложных физико-химических процессов, при которых выделяется постепенно кристаллизующийся гель ортокремниевой кислоты, который цементирует частицы наполнителя.

Кислотостойкость кремнекислоты весьма высока. Гидролиз щелочного силиката с выделением геля кремневой кислоты может наступить под действием углекислоты воздуха: Na2SiO3+2H2O+CO2=Si(OH)4+Na2CO3.

Эта реакция протекает с малой скоростью, поскольку диффузия углекислоты вглубь стекла замедляется из-за образования на его поверхности плотной пленки. Наиболее эффективно действует добавка кремнефтористого натрия, рассматриваемого как ускоритель или «инициатор» твердения [Субботкин М. И. Курицина Ю. С. Кислотоупорные бетоны и растворы. М., 1967].

В вяжущем, содержащем Na2SiF6, идет следующая реакция: Na2SiF6+2Na2SiO3+6H2O=6NaF+3Si(OH)4.

Однако существует мнение, что вначале происходит гидролиз исходных компонентов, а затем лишь наступает взаимодействие продуктов гидролиза. Следует отметить, что натриевые или калиевые силикаты по своей химической природе как соли сильных оснований и слабых кислот должны обладать способностью к гидролитической диссоциации.

Гидролиз может наступить под действием многих кислот, вызывающих существенное понижение pH и выделение геля кремниевой кислоты. Установлено [Субботкин М.И. Курицина Ю.С. Кислотоупорные бетоны и растворы. М., 1967], что не связанное кремнефтористым натрием жидкое стекло легко выщелачивается водой и кислотами слабой концентрации. Поэтому рекомендуют по возможности применять стекло с модулем, близким к трем, и значительную по массе добавку кремнефтористого натрия к цементу.

Далее из алюмосиликатного вяжущего изготавливались лабораторные образцы.

Непосредственно после получения вяжущее заливали в открытые формы образцов-балочек размером 16×4×4 см. Процесс твердения проходил в естественных условиях при температуре 22±2°C в течение 3-х суток, после чего образцы вяжущего были высушены до постоянной массы при температуре 65°C в течение суток.

Проводились испытания лабораторных образцов на кислотостойкость и водостойкость.

Определение прочностных характеристик - предела прочности при сжатии и растяжение при изгибе, проводились на гидравлическом прессе ПГМ 100 со средней скоростью нарастания нагрузки при испытании образцов: 10±5 кг/см в секунду.

Результаты испытаний в сравнении с аналогом представлены в табл. 3

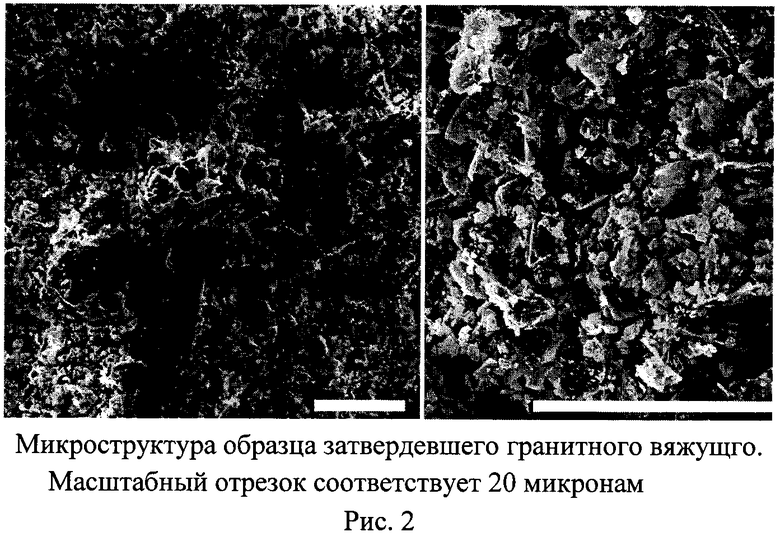

Образцы затвердевшего вяжущего характеризуются плотной упаковкой аллотиморфных частиц, сцементированных геополимерным материалом (рис. 2). Кроме того, при мокром помоле мельницы потребляют меньше электроэнергии, их производительность на 10-15% больше.

При введении алюмосиликатного компонента в виде минеральной суспензии вместо микронаполнителя прочность по сравнению с аналогом увеличилась на 50%. Результаты испытаний лабораторных образцов показали также высокую водостойкость (Кр=0,99) и высокие показатели кислотостойкости (табл. 3).

При использовании указанного тонкомолотого алюмосиликатного компонента в виде высококонцентрированной суспензии появляется возможность повысить эффективность производства кислотостойких материалов путем оптимизации зернового состава исходной смеси за счет регулирования содержания в системе определенного количества нанодисперсных частиц. За счет повышения степени дисперсности (в 1,5 раза) вяжущих компонентов, достигаемой мокрым измельчением, более высокой степени аморфизации и механической активации частиц, существенно повысить физико-механические и эксплуатационные характеристики материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНОГО ВЯЖУЩЕГО | 2017 |

|

RU2664083C1 |

| ВЯЖУЩЕЕ ВЕЩЕСТВО | 2017 |

|

RU2671018C1 |

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2733833C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНО-ЩЕЛОЧНОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ | 2020 |

|

RU2749005C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА НА НАНОСТРУКТУРИРОВАННОМ ПЕРЛИТОВОМ ВЯЖУЩЕМ (ВАРИАНТЫ) | 2010 |

|

RU2447042C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЛИНКЕРНОГО ВЯЖУЩЕГО ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2732904C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2470900C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| Полимерсиликатная композиция для изготовления кислотоупорного бетона | 1979 |

|

SU863547A1 |

Изобретение относится к производству строительных материалов и может быть использовано в промышленном строительстве при изготовлении изделий и конструкций из кислотостойких бетонов. Технический результат - повышение кислотостойкости вяжущего при одновременном упрощении процесса его получения. В способе получения алюмосиликатного кислотостойкого вяжущего, включающем мокрый помол гранитного отсева до удельной поверхности 1500-7300 м2/кг с получением суспензии влажностью 14-22% и содержанием частиц менее 5 мкм 30-50%, перемешивание ее с кремнефтористым натрием в течение 5 мин с последующим перемешиванием с жидким стеклом с силикатным модулем 2,6-3,0 в течение 3 мин при следующем соотношении компонентов, масс. %: указанное жидкое стекло 25-30, указанная суспензия (на сухое вещество) 62-71, кремнефтористый натрий 4-8. Алюмосиликатное кислотостойкое вяжущее, характеризующееся тем, что оно получено указанным выше способом. 2 н.п. ф-лы, 1 пр, 2 ил., 3 табл.

1. Способ получения алюмосиликатного кислотостойкого вяжущего, включающий мокрый помол гранитного отсева до удельной поверхности 1500-7300 м2/кг с получением суспензии влажностью 14-22% и содержанием частиц менее 5 мкм 30-50%, перемешивание ее с кремнефтористым натрием в течение 5 мин с последующим перемешиванием с жидким стеклом с силикатным модулем 2,6-3,0 в течение 3 мин при следующем соотношении компонентов, мас. %:

2. Алюмосиликатное кислотостойкое вяжущее, характеризующееся тем, что оно получено способом по п. 1.

| RU 2006121474 A, 27.12.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ СОЗДАНИЯ НАБОРА РАСШИРЯЮЩИХ КОДОВ СПУТНИКОВОЙ НАВИГАЦИОННОЙ СИСТЕМЫ | 2004 |

|

RU2422992C2 |

| Скрепер | 1928 |

|

SU27020A1 |

| Способ получения фтористого алюминия и бикарбонатов щелочных металлов | 1938 |

|

SU56311A1 |

| RU 93016047 A, 09.06.1995 | |||

| ВЯЖУЩЕЕ | 2006 |

|

RU2330821C1 |

| КИСЛОТОУПОРНАЯ ЗАМАЗКА | 1993 |

|

RU2065422C1 |

| СПОСОБ ЭФФЕКТИВНОГО ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ МЕЛКОГО ЗАПОЛНИТЕЛЯ ОТСЕВОВ ДРОБЛЕНИЯ ЩЕБНЯ ИЗ ИЗВЕРЖЕННЫХ ГОРНЫХ ПОРОД | 2005 |

|

RU2284972C1 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 1995 |

|

RU2101256C1 |

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

Авторы

Даты

2015-07-10—Публикация

2014-08-06—Подача