(54) СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЭРОЗИОННОСТОЙКОГО ЗАЩИТНОГО ПОКРЫТИЯ

1

Изобретение.относится к неорганическим покрытиям по металлу и может быть применено в машиностроении для получения покрытий в агрегатах, подверженных воздействию скоростных газо-воздушных, жидкостных и запыленных потоков с абразивным воздействием.

Такие покрытия необходимы, например, на металлургических заводах для защиты лопаток колеса нагнетателя от абразивного износа запыленной газовой струей.

Б каналы рабочего колеса поступает воздух, содержащий большое количество мелких твердых частиц руды. Последние, действуя как абразив, стирают рабочие поверхности лопаток и быстро выводят их из строя, что влечет вынужденную остановку компрессорной машины для замены лопаток. На отдельных машинах некоторых металлургических заводов срок службы новых лопаток составляет 1530 сут.

В авиационной промышленности компрессорные лопатки двигателя также подвержены абразивному изнашиванию от взаимодействия с запыленной воздушной Средой. За 1000 ч работы двигателя в неблагоприятных условиях износ лопаток составляет примерно 3/4 от первоначального веса.

Проблема изнашивания деталей и узлов механизмов в подобных условиях частично может быть решена использованием защитных покрытий.

Известны фосфатные покрытия, которые все чаще находят применение для решения различных технических задач. Состоят они в основном из ортофосфор- ной кислоты и различных окислов и формируются на основе процессов кислотно-основного взаимодействия, зависящего от активности окислов 1 7.

Вместо ортофосфорной кислоты в состав покрытий вводят также алюмофосфатное связующее. Например, применяется покрытие, состоящее из порошков Zr02 и в сочетании с алюмофосфатным связующим . Известно покрытие, имеющее высокую адгезию к следующим металлам, мн/м стали 1Х18Н9Т 20,8; бронзы БрХОЗ 17,8 сплава ВЖ-98 8,6. Данное покрытие применяется для за щиты узлов и деталей от эрозионного воздействия газовых потоков. Наносятся Подобные составы методами стержневого газопламенного или плазменного напыления fSj. Изготовление покрытий подобными методами технологически сложно и невозможно в случае покрытия внутренних поверхностей деталей. Наиболее близким техническим решением к предлагаемому является эрозион ностойкое покрытие на основе карбида

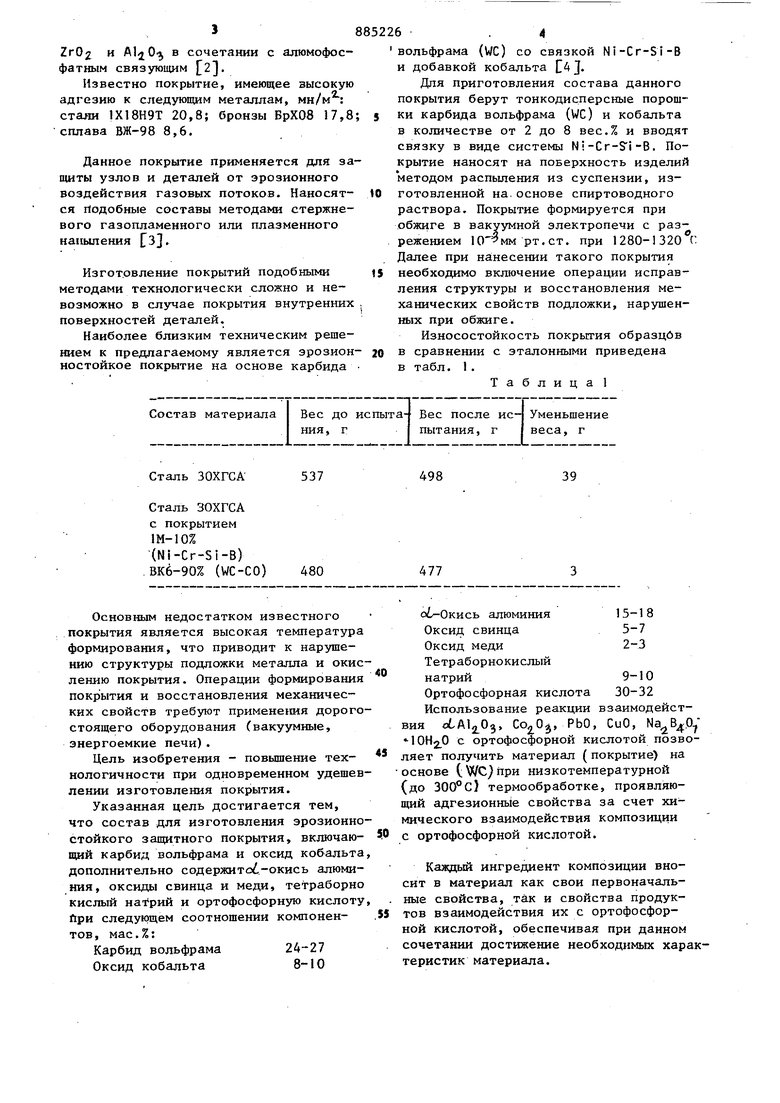

материала

Вес до испыта ния, г

Сталь ЗОХГСА

Сталь ЗОХГСА с покрытием Ш-10%

(Ni-Cr-Si-B) .ВКб-90% (WC-CO)

Основным недостатком известного покрытия является высокая температура формирования, что приводит к нарушению структуры подложки металла и окислению покрытия. Операции формирования покрытия и восстановления механических свойств требуют применения дорогостоящего оборудования (вакуумные, энергоемкие печи).

Цель изобретения - повыщение технологичности при одновременном удешевлении изготовления покрытия.

Указанная цель достигается тем, что состав для изготовления эрозионностойкого защитного покрытия, включающий карбид вольфрама и оксид кобальта, дополнительно содержито -окись алюминия, оксиды свинца и меди, тетраборно кислый натрий и ортофосфорн1гю кислоту, При следующем соотношении компонентов, мас.%:

24-27

Карбид вольфрама 8-10 Оксид кобальта

:1

-1 Уменьшение

Бес после ис I веса, г пытания, г

498

39

477

oL-Окись алюминия 15-18 Оксид свинца5-7

Оксид меди2-3

Тетраборнокислый

натрий9-10

Ортофосфорная кислота 30-32 Использование реакции взаимодействия oLAlj O, , PbO, CuO, Na, IOH.0 с ортофосфорной кислотой позволяет получить материал ( покрытие) на основе С We)при низкотемпературной (до термообработке, проявляющий адгезионнь1е свойства за счет химического взаимодействия композиции 0 с ортофосфорной кислотой.

Каждый ингредиент композиции вносит в материал как свои первоначаль. ные свойства, так и свойства продук5 тон взаимодействия их с ортофосфорной кислотой, обеспечивая при данном сочетании достижение необходимых характеристик материала. вольфрама (WC) со связкой Ni-Cr-Si-B и добавкой кобальта f J. Для приготовления состава данного покрытия берут тонкодисперсные порошки карбида вольфрама (WC) и кобальта в количестве от 2 до 8 вес.% и вводят связку в виде системы Ni-Cr-Si-B. Покрытие наносят на поверхность изделий методом распыления из суспензии, изготовленной на.основе спиртоводного раствора. Покрытие формируется при обжиге в вакуумной электропечи с разрежением рт.ст. при 1280-1320 С. Далее при на несении такого покрытия необходимо включение операции исправления структуры и восстановления механических свойств подложки, нарушенШ)1х при обжиге. Износостойкость покрытия образцйв в сравнении с эталонными приведена в табл. 1. Таблица 1

Изготовление материала, используемого в качестве эрозионностойкого покрытия, сводится к следующему.

Предварительно смешивают порошки otAlg O, CojjO, PbO, CuO, Najp

10H20 дисперсностью 3-6 мкм с последующим порционным введением карбида вольфрама (WC), затем затворяют состав ортофосфорной кислотой (HaPOj) 85%-ной концентрации.

Полученный состав представляет собой вязкую однородную композицию, которая наносится на предварительно очищенную и обезжиренную пстерхность изделия методами облива, пульверизации, окунания, намазки. В зависимости от требований и условий эксплуатации возможно увеличивать толщину покрытия послойным нанесением суспензии с последующей сушкой каждого слоя формирование покрытия производят при 280800 0 в среде воздуха. Скорость подъема температуры 1,5-2 С в мин. Выдержка образцов при конечной температуре - 1-3 ч. Охлаждение произвольное.

Предлагаемый состав легко распределяется слоем 40-150 мк и может применяться для изделий сложной конфигурации и внутренних поверхностей. После термообработки при 250-ЗОО С устойчив к воздействию воды и ее паров, отличается высокими значениями механической прочности, не выделяет газов и запахов в окружающую среду, биостоек, поддается механической обработке.

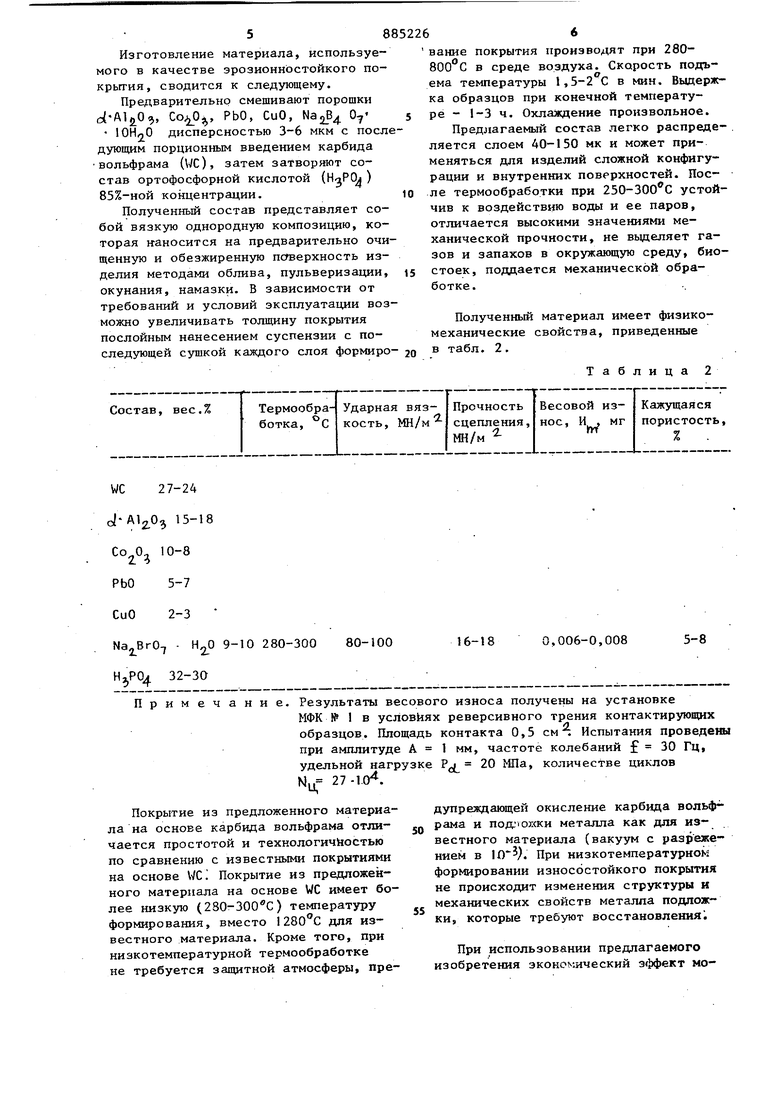

Полученный материал имеет физикомеханические свойства, приведенные в табл. 2.

Т а

лица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2013 |

|

RU2521780C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2022 |

|

RU2780616C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ КАРБИДОВ ВОЛЬФРАМА И ТИТАНА МЕТОДОМ СВС | 2012 |

|

RU2508249C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1994 |

|

RU2079570C1 |

| ШИХТА ЭЛЕКТРОДНОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ МАШИН | 2012 |

|

RU2515409C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ ЛИТОГО ЭВТЕКТИЧЕСКОГО КАРБИДА ВОЛЬФРАМА И ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2470083C1 |

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА | 2014 |

|

RU2631563C2 |

| Твердый сплав для получистовой обработки труднообрабатываемых материалов | 2024 |

|

RU2828339C1 |

WC 27-24 о|-Al2.0 15-18

,. 10-8 L о

5-7

РЬО

2-3

CuO Примечание.

Покрытие из предложенного материала на основе карбида вольфрама отличается простотой и технологичностью по сравнению с известными покрытиями на основе WC. Покрытие из предложенного материала на основе WC имеет более низкую (280-300С) температуру формирования, вместо 1280 С для известного материала. Кроме того, при низкотемпературной термообработке не требуется защитной атмосферы, предупреждающей окисление карбида вольфрама и под-чокки металла как для известного материала (вакуум с разрежением в Ш). При низкотемпературном формировании износостойкого покрытия не происходит изменения структуры и механических свойств металла подложки, которые требуют восстановленияi

При использовании предлагаемого изобретения экономический моРезультаты весового износа получены на установке МФК № 1 в условиях реверсивного трения контактирующих образцов. Площадь контакта 0,5 см . Испытания проведены при амплитуде А 1 мм, частоте колебаний 30 Гц, удельной нагрузке Р 20 МПа, количестве циклов N,r 27-1.0. 7 жет быть получен за счет увеличения ресурса работы деталей и исключения из технологического процесса высокотемпературного обжига в вакууме, а также операций по восстановлению стру туры металла, которые требуют дорогостоящего и энергоемкого оборудования. Защитный слой покрытия может ремонтироваться. При изнашивании он может быть восстановлен по вьппеописанной технологии. Формула изобретения Состав для изготовления эрозионностойкого защитного покрытия, включающий карбид вольфрама.и оксид кобальта, отличающийся тем, что с целью упрощения технологии при одновременном удешевлении изготовлежя покрытия, он дополнительно содержит сС-окись алюминия, оксиды свинца и меди, тетраборнокислый натрий И ортофосфорную кислоту при следующем соотношении компонентов, мас.%: 8 Карбид вольфрама24-27. Оксид кобальта8-10 о -окись алюминия15-18 Оксид свинца5-7 Оксид меди2-3 Тетраборнокислый натрий9-10Ортофосфорная кислота30-32 Источники информации. принятые во внимание при экспертизе 1.Голынко-Вольфсон С.А. и др. Химические основы технологии и применения фосфатных связок и покрытий. М., Химия, 1968, с. 117. 2.Копейкин В.А. и др. Материалы на основе металлофосфатов. М., Химия, 1976, с. 185. 3.Самсонов Г.В., Эпик А.П. Тугоплавкие покрытия. И., Металлургия, 1973, с. 112-113. 4.Неорганические и органосиликатные покрытия. Труды 6-го Всесоюзного совещания по аэростойким покрытиям. Л., Наука, 1975, с. 300.

Авторы

Даты

1981-11-30—Публикация

1980-03-05—Подача