Изобретение относится к области неорганического синтеза, а именно, к получению нанодисперсных порошков карбида вольфрама и титана методом СВС, и может найти применение в качестве модификаторов сплавов, в порошковой металлургии, может быть использовано при получении защитных покрытий, в производстве инструментов и катализе.

Основные методы получения карбида вольфрама (WC), используемого для легирования сталей, описаны в [1]. Карбид вольфрама (WC) получают взаимодействием вольфрама с углеродом в среде водорода при температурах 1430-1630°С [1, 2] или взаимодействием триоксида вольфрама, вольфрамовой кислоты или паравольфрамата аммония с водородом и метаном при температурах 900-1000°С [1] или карбидизацией ультра-нанодисперсного порошка оксида или смеси оксидов вольфрама, в [3].

Можно получать карбид вольфрама (WC) разложением карбонила вольфрама W(СО)6 при температуре 1030°С [1] и взаимодействием вольфрамата натрия с углеродом [4]. Для получения высокодисперсных порошков используют водорастворимые металлоорганические смеси, содержащие вольфрам или вольфрам и кобальт, с последующей их термической обработкой в инертной или карбидизирующей газовой среде. [5]

Для получения нанодисперсного чистого порошка карбида вольфрама известны также электрохимический [6] и плазмохимический способы [7]. Описаны также методы получения карбидов вольфрама карбонизацией нитрида и сульфида вольфрама в среде углеродсодержащих газов (углеводороды, СО) и водорода. При таких методах, как правило, получается смесь нескольких карбидов вольфрама.

Для получения карбида вольфрама W2C требуются более жесткие условия, чем для получения WC. Взаимодействие вольфрама с углеродом в среде водорода происходит при температурах 3000-3200°С [1].

Известны способы получения чистых W2C или WC или их смесей с использованием механохимических методов [8-10].

В [10] (2388689 Молчанов В.В., Гойдин В.В. СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА W2C. Опубликовано: 10.05.2010.) карбид вольфрама W2C получают обработкой в планетарной мельнице смеси оксида вольфрама WO3 с углеродным материалом в присутствии металлов-восстановителей, в качестве которых используют кальций, или магний, или алюминий, или титан, или цирконий, или марганец, или цинк, или их любую смесь.

Смесь подвергают механохимической активации в планетарной мельнице АПФ при частоте вращения барабанов 17 с-1 в течение 10 мин или в планетарной мельнице ЭИ-2*150 при частоте вращения барабанов 11 с-1 в течение 60-360 мин.

Известен способ получения карбида вольфрама WC [11] (2394761 Молчанов В.В., Гойдин В.В. СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА WC. Опубликовано: 20.07.2010), в котором используется механохимическая активация смесей металлического вольфрама с углеродом и последующим прокаливанием в атмосфере инертного газа. В качестве источника углерода используют графит, или антрацит, или активированный уголь, или сажу, или углеродные ксерогели, или наповолокнистый углерод, или углеродные волокна из полиакрилонитрила, или их любую смесь. Механически активированную смесь подвергают термообработке в атмосфере инертного газа при температуре 650-800°С. В качестве инертного газа используют гелий, или азот, или аргон, или диоксид углерода, или их любую смесь. Углеродный материал и вольфрам берут в количестве, обеспечивающем отношение, превышающее необходимое для образования карбида вольфрама WC на 10-50%.

Для удаления примеси металлического железа, образующегося при абразивном износе барабанов мельниц и мелющих тел, полученные материалы обрабатывают растворами азотной или соляной кислоты.

Технический результат [11] - получен чистый карбид вольфрама WC с размерами кристаллитов 13-25 нм и удельной поверхностью 80 м2/г. Высокая дисперсность позволяет повысить эффективность использования материала в качестве катализатора и изготавливать абразивные инструменты, позволяющие повысить класс обработки.

В известном техническом решении [11] используется механохимическая активации в планетарной мельнице АГО-2 при частоте вращения барабанов 17 с-1 в течение 10 мин.

Наиболее близким техническим решением, выбранным за прототип, является способ получения карбида вольфрама и карбид вольфрама, полученный этим способом [12] (2001106204/12, 12.03.2001 Вершинников В.И., Игнатьева Т.И., Гозиян А.В., Боровинская И.П., Мержанов А.Г. СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА И КАРБИД ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ. Дата публикации заявки: 20.02.2003). В данном техническом решении описан термический способ получения карбида вольфрама, включающий приготовление смеси компонентов, состоящей из экзотермической части, содержащей оксид вольфрама, сажу, магний и целевую добавку, термообработку смеси в режиме горения под давлением аргона и последующую химическую обработку продуктов синтеза, отличающийся тем, что в качестве целевой добавки используют по крайне мере одну из ряда: рециклированный продукт синтеза, хлорид аммония, оксид магния, полиэтилен, полистирол, в количестве 30-45 мас.% от массы экзотермической части смеси, при этом количество сажи в ней берут с избытком относительно стехиометрии к оксиду вольфрама в количестве не более 50%, термообработку смеси проводят под начальным давлением аргона не ниже 0,5 МПа, химическую обработку продукта синтеза ведут последовательно: вначале разбавленной серной кислотой, а затем хромовой смесью.

Карбид вольфрама, полученный по указанному способу, характеризующийся тем, что он представляет собой микропорошок монокарбида вольфрама состава WC гексагональной модификации, с основным размером частиц 0,1-0,2 мкм, имеющими естественную огранку и содержащими не более 0,1 мас.% общего количества примесей, в том числе не более 0,05 мас.% примеси свободного углерода.

Недостатком известного технического решения является его сложный состав, применение большого количества дополнительных компонентов, синтез проводят под давлением аргона, конечный продукт подвергают химической обработке кислотами и хромовой смесью.

Задачей заявляемого способа является получение составов с использованием метода СВС с максимально возможным содержанием карбидов вольфрама при минимальном воздействии на экологию окружающей среды.

Непродолжительная предварительная механохимическая обработка (МО) и отсутствие нежелательных примесей дают экологически чистый продукт.

Поставленная задача решается благодаря тому, что в заявляемом способе получения нанодисперсных порошков карбидов вольфрама и титана методом СВС, предварительно готовят смесь компонентов, состоящую из экзотермической части, включающей исходный тугоплавкий материал, углеродный материал и при необходимости добавку, проводят термообработку смеси в режиме горения в токе аргона и последующую обработку продуктов синтеза, при этом в качестве исходного тугоплавкого материала используют смесь вольфрама и титана, которые подвергают предварительной механохимической обработке в механохимическом активаторе при следующем соотношении компонентов, масс.ч.:

после чего проводят термообработку активированной смеси в режиме горения, в качестве добавки, при необходимости, используют кобальт или никель, которые вводят в смесь исходных компонентов либо на стадии предварительной механохимической обработки, либо на стадии последующей обработки продуктов синтеза в количестве не более 15 масс.ч.

Предпочтительно, последующую обработку продуктов синтеза проводят с помощью механохимических активаторов.

Проведенный патентный поиск показал, что заявляемое техническое решение обладает новизной.

При получении исходной смеси компонентов, вольфрам, титан и углеродный материал берут в количестве, обеспечивающем последовательное протекание реакций СВС от карбида титана к карбидам вольфрама.

Добавки кобальта или никеля могут быть введены в состав, как на стадии предварительной механохимической активации, так и на стадии последующей механохимической обработке продуктов синтеза. И в том, и в другом случае после механохимической обработки смеси эти металлы плакируют, покрывают поверхность, получаемых порошков карбидов, что и позволяет применять их в качестве модификаторов различных сплавов.

Существенными отличиями заявляемого способа являются:

- готовят исходную смесь компонентов, содержащую в качестве тугоплавкого материала смесь порошкообразного вольфрама и титана при следующем соотношении компонентов, масс.ч.:

- полученную смесь подвергают предварительной механохимической обработке;

- активированную смесь подвергают последующей термообработке в режиме горения;

- при необходимости, в данную смесь вводят добавку кобальта или никеля;

- добавку кобальта или никеля вводят в смесь исходных компонентов либо на стадии предварительной механохимической обработки либо на стадии последующей обработки продуктов синтеза;

- добавку кобальта или никеля вводят в количестве не более 15 масс, ч.;

Совокупность существенных отличительных признаков не известна из существующего уровня техники и позволяет сделать вывод о соответствии заявляемого технического решения критерию «уровень техники».

Техническим результатом изобретения является получение смеси карбидов титана и вольфрама с размером частиц менее 100 нм, плакированных кобальтом или никелем, при необходимости.

Осуществление заявляемого способа

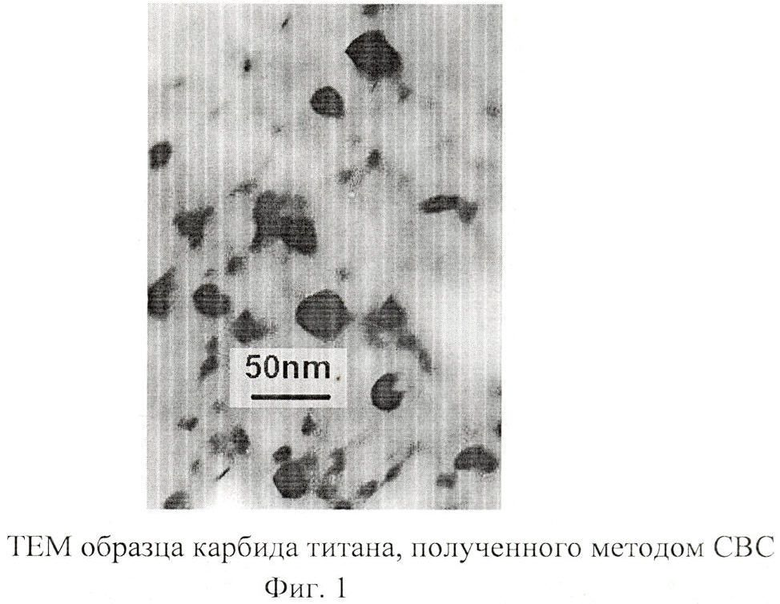

Получение карбида титана методом СВС широко известно. Был получен карбид титана и сделана оценка размеров частиц. СВС проводили без металла и в присутствии металлов: кобальта и никеля (до 20 масс.%). Предварительно смесь подвергали механохимической обработке в течение 1 мин в плаиетарно-центробежном активаторе при 60g (ускорении свободного падения).

Фазовый состав продуктов реакции исследовали методом РФА. На основании РФА (ОКР) оценивали средний размер кристаллитов. Средний размер кристаллитов составил приблизительно 30 нм.

По данным ТЕМ (трансмиссионная электронная микроскопия) в соответствии с фиг.1 размер частиц карбида титана составляет 30 нм и менее.

К сожалению, из-за термодинамических ограничений так просто получать карбиды вольфрама невозможно. Поэтому для получения карбидов вольфрама был использован метод СВС карбида титана в смеси титан-вольфрам-углерод. СВС карбида титана в этой смеси разогревает ее, что приводит далее к синтезу карбида вольфрама.

Для проведения синтеза использовали порошок титана ПТОМ-2, порошок вольфрама ПВТ и сажу ПМ-15. Смесь предварительно обрабатывали в плаиетарно-центробежном активаторе в течение 1-5 минут. СВС-смесь сжигалась в виде порошка. Инертная атмосфера обеспечивалась продувкой аргона. Состав продуктов реакции и ОКР исследовали с помощью рентгенофазового анализа [13].

Состав исходных смесей, продуктов синтеза, условий механохимической обработки и размер кристаллитов получаемых продуктов приведены в таблице 1.

Исследование продуктов СВС. Образование карбида титана идет во всех системах (образцы 1-11, образец 11 - это состав, соответствующий карбиду титана без вольфрама). При снижении количества титана в смеси реакция идет с меньшей скоростью при одном и том же времени МО (образцы 1-3).

В смеси состава: (18,8 W и 64,0 Ti, масс.ч.), (образец 1) в соответствии с таблицей 1 карбид вольфрама состава WC вообще не образуется. Образуется 75% карбида вольфрама состава W2C и остается 25% непрореагировавшего W от всего вольфрама.

При увеличении количества вольфрама более 37,6 масс, ч и уменьшении количества титана менее 48,0 масс.ч. (образцы 2, 3) в небольших количествах появляется WC.

В образцах 4-7 наблюдаются все продукты СВС.

При увеличении количества вольфрама выше 71,6 масс.ч. (и соответственно, уменьшении количества титана до 15,3 масс, ч.) реакция начинается только после предварительной МО более двух минут. При времени МО до 5 минут, реакция идет с образованием только WC, W2C в этом случае не образуется (образец 9).

Без механической обработки смеси W-Ti-C реакция идет только при количестве вольфрама менее 47,0 масс. ч. и количестве титана более 40 мас.ч (образец 12).

Увеличение времени предварительной механической обработки исходной смеси (от 1 до 5 минут) приводит к увеличению выхода WC (образцы 3-5, 9).

В образцах 1-5 количество углерода соответствует стехиометрическому в пересчете на состав m%WC÷n%TiC(m%+n%=100%). В образцах 6, 8-10 количество углерода в 2 раза больше стехиометрического, а в образце 7 - в 2,5 раза. При уменьшении количества углерода меньше стехиометрического, реакция до конца не идет, при количестве углерода выше стехиометрического в 2.5 раза, в смеси остается непрореагировавший углерод (при избыточном количестве в 2 раза больше стехиометрического углерод в смеси не наблюдается).

Количество металлов кобальта или никеля до 15,0 масс.ч. не препятствует протеканию процессов СВС в системах, соответствующих образцам 1-11. Металл способствует тонкому измельчению продуктов СВС, кроме того, керамические частицы, плакированные металлами, широко применяются в качестве модификаторов различных сплавов.

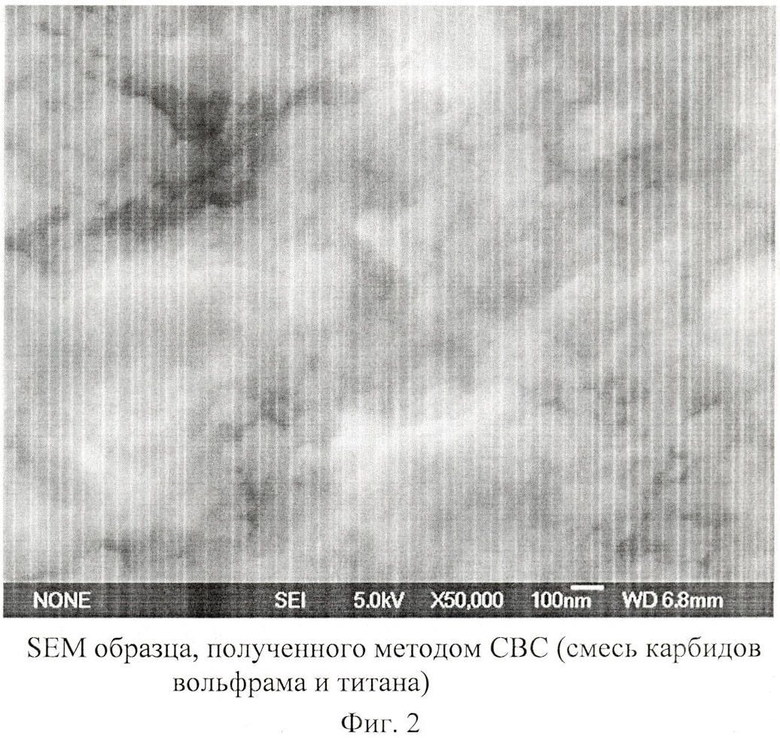

Размер частиц смеси карбидов титана и вольфрама, полученных методом СВС, на основании данных сканирующей электронной микроскопии (SEM) составляет менее 100 нм в соответствии с фиг.2 (на рисунке представлена смесь с максимальным количеством вольфрама).

Средний размер частиц смеси (карбиды вольфрама и титана), полученной методом СВС после дальнейшей совместной обработки с кобальтом или никелем (20%), рассчитанный по данным удельной поверхности составляет 40-50 нм.

1. Косолапова Т.Я. Карбиды. М., 1968.

2. 2414992 Архипов В. А., Ворожцов А.Б., Ворожцов С.А., Давыдович В.И., Даммер В.X., Кириллов В.А., Лернер М.И. СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ВОЛЬФРАМА. Опубликовано: 27.03.2011.

3. 2418742 Швейкин Г.П., Николаенко И.В. СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА-НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА. Опубликовано: 20.05.2011.

4. Заявка: 2000108851/12, 07.04.2000 Бутуханов В.Л., Хромцова Е.В. СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА. Дата публикации заявки: 10.03.2002.

5. 2207320 Ермилов А.Г., Ракова Н.Н., Башуров Ю.П., Сафонов В.В. СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО КАРБИДА ВОЛЬФРАМА ИЛИ СМЕСИ КАРБИДА ВОЛЬФРАМА И КОБАЛЬТА. Опубл. 27.06.2003.

6. 2372421 Кушхов X.Б., Адамокова М.Н., Квашин В.А., Карданов А.Л. СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА. Опубликовано: 10.11.2009.

7. 2349424 Благовещенский 10. В., Алексеев Н.В., Самохин А.В., Мельник Ю.И., Цветков Ю.В., Корнев С.А. СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА. Опубл. 20.03.2009.

8. Baikalova Yu. V., Lomovsky O.I. // Journal of Alloys and Compounds, 2000, v.297, p.87-91.

9. Пат.РФ №2120840, опубл. 27.10.1998 г. МПК-6: В22А 9/04, ИХТТи ПМС СО РАН, Ломовский О.И., Беляев Е.Ю., Голубкова Г.В.

10. 2388689 Молчанов В.В., Гойдин В.В. СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА W2C. Опубликовано: 10.05.2010.

11. 2394761 Молчанов В.В., Гойдин В.В. СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА WC. Опубликовано: 20.07.2010.

12. 2001106204/12, 12.03.2001. Вершинников В.И., Игнатьева Т.И., Гозиян А.В., Боровинская И.П., Мержанов А.Г. СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА И КАРБИД ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ. Дата публикации заявки: 20.02.2003 (Прототип).

13. Вест А. Химия твердого тела. Теория и приложения [Текст]: в 2 ч./А. Вест. - М.: Мир, 1988. - 1 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОГО МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 2017 |

|

RU2652932C1 |

| Способ получения порошков карбидов титана и вольфрама | 2021 |

|

RU2766956C1 |

| Способ получения нанодисперсных порошков | 2021 |

|

RU2763814C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2017 |

|

RU2667452C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА WC | 2008 |

|

RU2388689C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА WC | 2008 |

|

RU2394761C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ВОЛЬФРАМА | 2016 |

|

RU2669676C2 |

| Шихта для производства вольфрамотитановых твердых сплавов | 2015 |

|

RU2612886C2 |

| Способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки | 2016 |

|

RU2623942C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА И КАРБИД ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2200128C2 |

Изобретение может быть использовано в качестве модификаторов сплавов, в порошковой металлургии, при получении защитных покрытий, в производстве инструментов и катализе. Способ получения нанодисперсных порошков карбида вольфрама и титана методом СВС включает приготовление смеси компонентов, состоящей из смеси вольфрама и титана, которые подвергают предварительной механохимической обработке в механохимическом активаторе, углеродного материала и добавки кобальта или никеля, термообработку активированной смеси в режиме горения и последующую обработку продуктов синтеза с помощью механохимических активаторов. Изобретение позволяет получить смесь карбидов титана и вольфрама с размером частиц менее 100 нм, плакированных кобальтом или никелем. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения нанодисперсных порошков карбидов вольфрама и титана методом самораспространяющегося высокотемпературного синтеза (СВС), включающий приготовление смеси компонентов, состоящей из экзотермической части, включающей исходный тугоплавкий материал, углеродный материал и при необходимости добавку, термообработку смеси в режиме горения в токе аргона и последующую обработку продуктов синтеза, при этом в качестве исходного тугоплавкого материала используют смесь вольфрама и титана, которые подвергают предварительной механохимической обработке в механохимическом активаторе при следующем соотношении компонентов, мас.ч.:

после чего проводят термообработку активированной смеси в режиме горения, в качестве добавки используют кобальт или никель, которые вводят в смесь исходных компонентов либо на стадии предварительной механохимической обработки, либо на стадии последующей обработки продуктов синтеза в количестве не более 15 мас.ч.

2. Способ по п.1, отличающийся тем, что последующую обработку продуктов синтеза проводят с помощью механохимических активаторов.

| Боровинская И.П | |||

| и др | |||

| “Самораспространяющийся высокотемпературный синтез ультра- и нанодисперсных порошков WC и TiC”; Порошковая металлургия, 2008, №9/10 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1996 |

|

RU2120840C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА И КАРБИД ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2200128C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА WC | 2008 |

|

RU2394761C1 |

| WO 2010085006 A1, 29.07.2010 | |||

| US 6818315 B2, 16.11.2004. | |||

Авторы

Даты

2014-02-27—Публикация

2012-07-12—Подача