(54) НАГРЕВАТЕЛЬНЫЙ КОЛОДЕЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Регенеративный нагревательный колодец | 1984 |

|

SU1285029A1 |

| Нагревательный колодец | 1976 |

|

SU596643A1 |

| Нагревательный колодец | 1984 |

|

SU1255654A1 |

| Рекуперативный нагревательный колодец с отоплением из центра подины | 1977 |

|

SU729266A1 |

| Регенеративный нагревательный колодец | 1987 |

|

SU1407977A1 |

| Рекуперативный нагревательный колодец | 1982 |

|

SU1051131A1 |

| Круглая электропечь | 1987 |

|

SU1508075A1 |

| Устройство для слива шлака из нагревательного колодца | 1985 |

|

SU1330194A1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| Способ отопления регенеративных нагревательных колодцев | 1986 |

|

SU1420042A1 |

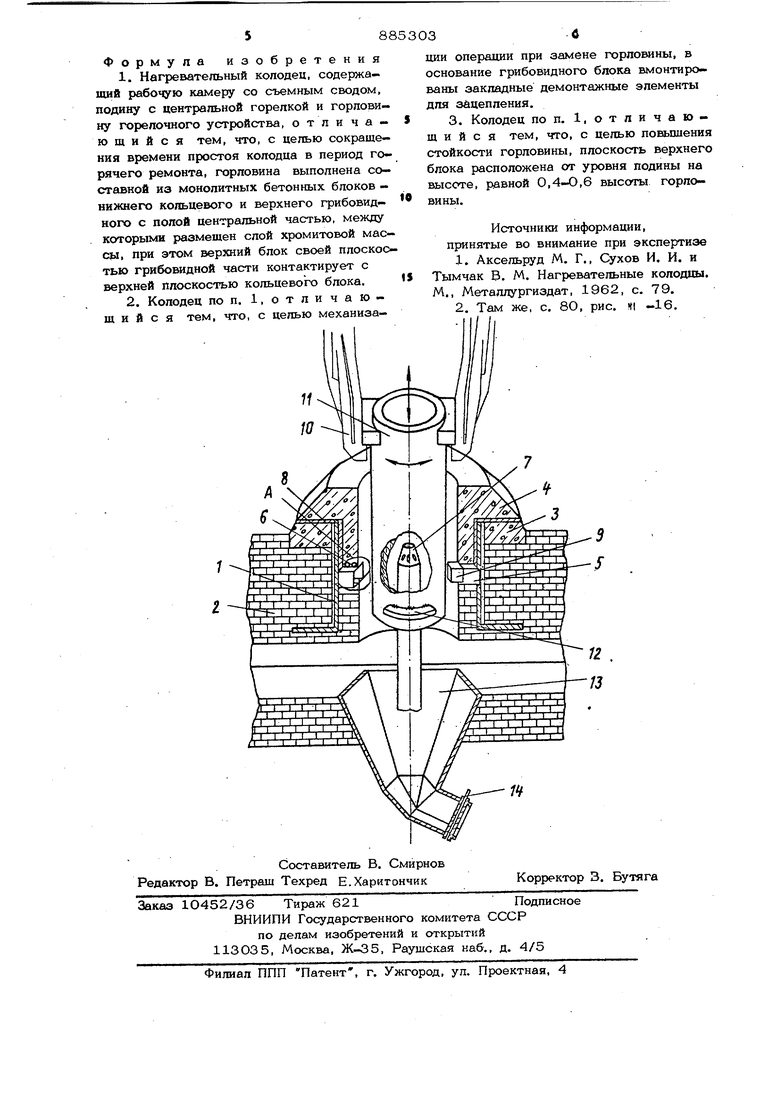

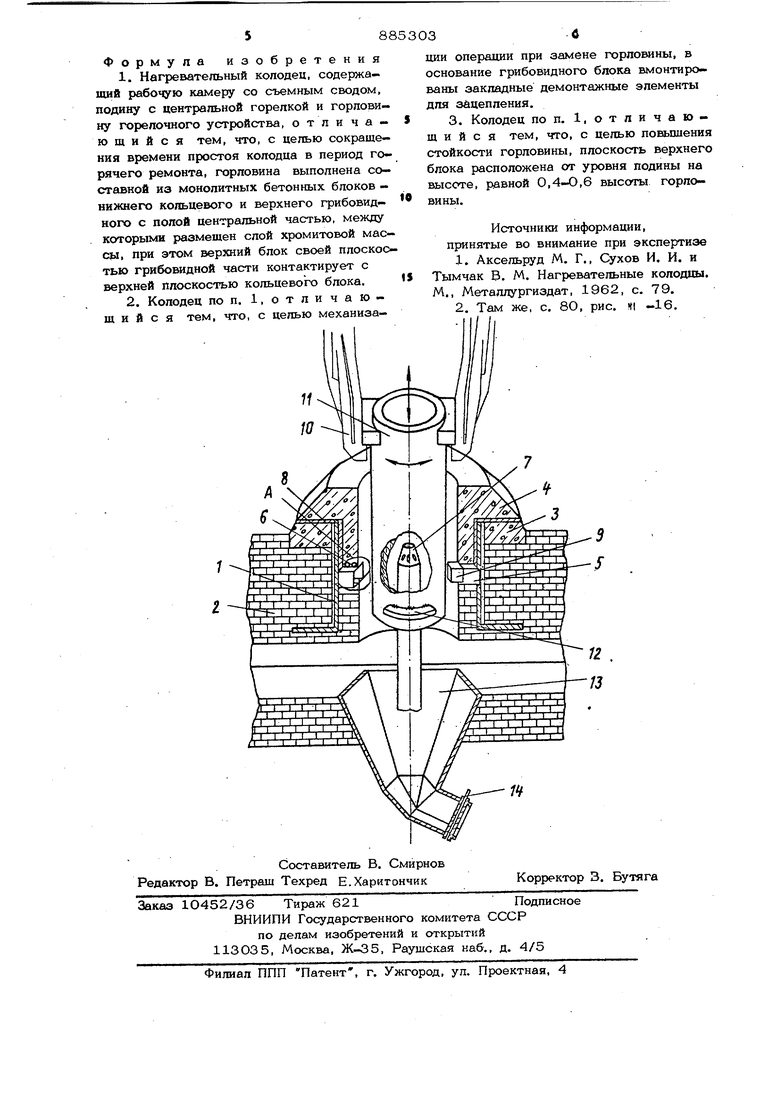

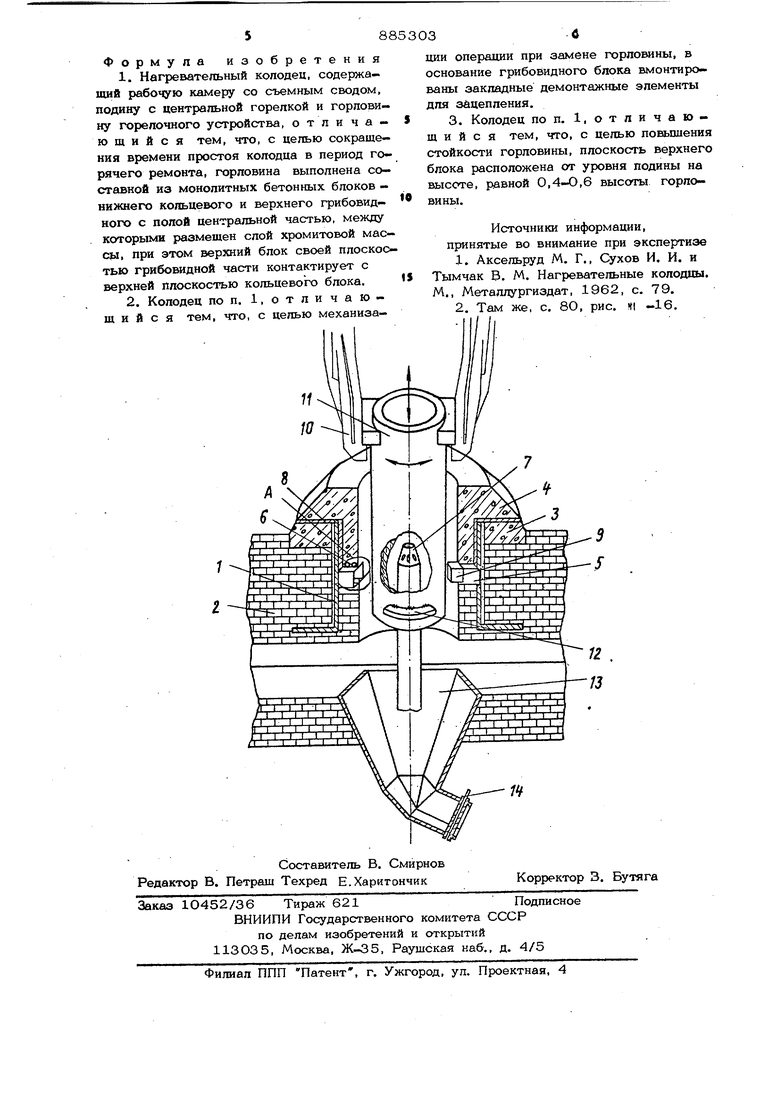

Изобретение относится к черной металлургии и может быть использовано в нагревательных колодцах обжимных цехов. Известен нагревательный колодец,кладка горловины которого выполнена из мелкоштучного хромомагнезитсдаого кирпича Tl Недостатком указанной конструкции является большая шовность киршчной клад ки, проникновение жидкого шлака по швам между кирпичами и к подоюдовым балкам (особенно при жидком шлакоудалении), в борова горячего воздуха и в шлаковый коридор. Все это приводит к преждевременной остановке колодаа на холодный ремонт, требующий большой длительности и трудоемкости работ ввиду необходимоети охлаждения колодца и прекрашения подачи топлива. Наиболее близким по технической сущности к предлагаемому является нагревательный колодец, содержащий подину с центральной горелкой и горловину горепочного устройства, выложенную из хромомагнезитового кирпича и покрытию плас тичной хромитовой массой, а также съем ный свод, опирающийся на бокошле стены 2, Недостатком указанной крнс рукоии является низкая механическая прочность монолитного покрытия из хрсж 1итовой массы и самой горловины, в результате чего при посаде и выдаче слитков верхняя часть Горловины постепенно разрушается и находящийся на подине шпак, перелива1 ясь через верхний срез горловины, заби вает выходное отверстие горелки. Цель изобретения - сокращение времени простоев колодца в период горячего ремонта за счет механизации операций при замене горловины и повьщ1ение механической прочности и шлакоустойчивости горелочкОго устройства. Поставленная цель достигается тем, что в нагревательном колодЦе, содержащем рабочую камеру со съемным сводом, подину с центральной горелкой и горловину горепочного устройства, горловина выполнена составной из монолитных бетон38ных болтов - нижнего кольцевого и верхнего грибовидного с полой центральной частью, между которыми размешен спой хромитовой массы, при этом верхней блок своей нижней плоскостью грибовидной час ти контактирует с верхней плоскостью кольцевого блока. Кроме того, в основание ствола грибовидного блока вмонтированы закладные демонтажные элементы для зацепления. Плоскость верхнего блока расположена от уровня подины на высоте, равной О,40,6 высоты горловины. На чертеже изображена горловина го- релочного устройства нагревательного ко- лодца, разрез. Горловина состоит из металлического холодильника 1, кирпичной футеровки 2, на которую установлен нижний кольцевой блок 3. Последний служит посадочным местом верхнего гибовидного блока 4,до полнительно опирающегося на кирпичную футеровку. В нижнем основании грибовидного блока расположены залитые бетоном металлические закладные элементы 5, связанные между собой согнутой по окружности арматурой 6. По центральной оси горловины расположена горелочная труба с горелкой 7. Горизонтальный зазор между верхним и нижним блоками за полнен хромитовой массой 8. Такая конструкция обусловлена тем, что разрушение горловины происходит, как правило, в верхней ее части, наиболее сильно подвергающейся ударным нагрузкам при посадке и выдаче слитков. Поэтому для во становления горловины достаточно заменить ее верхнюю часть, не разрущая все конструкции. Для механизации замены верхнего блока и нижнем его основании предусмотрены металлические закладные элементы, используемые в качестве захватов при подъеме блока клещевыми кра нами. Закладные элементы изготавливают ся из двух швеллеров, сваренных между собой, или из листовой стали толщиной 5-10 мм. Перед изготовлением блока за кладные элементы устанавливаются на дно металлической формы (сшапубки), свариваются между ообой арматурой и заливаются бетоном.. После затвердевания бетона готовое изделие извлекается из опалубки. На нижнем основании блока остаются образованные закладнь1ми элементами квадратные отверстия. Замена верхнего блока производится следующим образом. В квадратные отвер стия через смотровое окно горловины со шлакового коридора при помощи ручных 3 ЛИННЫХ клещей вставляются металлические бруски 9, длина которых на 5О100 мм больше глубины отверстий. Таким образом, свободные концы брусков выступают внутрь горловины. Клещами клещевого крана 10 в горловину опускается специальный пустотелый шлямбур 11, на наружной поверхности которого выполнены бурты 12. Шлямбур опускается таким образом, что бурты проходят между выступающими брусками, затем проворачивается так, чтобы выступы 12 оказались под буртами 9. При последующем подъеме шлямбура выступы входят в зацепления с брусками и верхний блок приподнимается. При подъеме возможно его разрушение и отдельные куски бетона могут засорять воздушные каналы. Для устранения ручного труда предусмотрен мусоросборник 13, после накопления которюго открывается задвижка 14 и мусор (куски бетона, шлака) высыпается в специальные короба. Температура колодца, при доторой можно производить ремонт, лимитируется необходимостью заведения брусков в отверстия. Из практики известно, что при температуре в колодце порядка 800-900 0 и при выключенном вентилляторе вполне возможно пребывание рабочих у смотрового люка горловины. Однако с применением брусков из нержавеющей стали с температурой службы выше последние можно вставлять в отверстия во время первого монтажа горловины. Поэтому перед подрывс л верхнего блока осту- живание колодца не обязательно. После удаления грибовидного блока верхняя поверхность нижнего блока забрасывается хромитовой массой. После соответствующей планировки массы в горловину опускается новый грибовидный блок. Горизонтальный разъем между верхним и нижним блоками располагается над уровнем подины на высоте Vip- (0,4-O,6)hr и обусловлен следующим. Если горизонтальный разъем расположить на расстоянии Vip 0, возможно проникновение шлака в зазор, а при ,6Vi р существенно уменьшается строительная прочность грибовидной части верхнего блока. Применение предлагаемой горловины горелочного устройства позволит обеспечить сокращение длительности простоев колодцев в период ремонтов за счет механизации при замене горловины и повысить механическую прочность и шлакс устойчивость горловины.

Авторы

Даты

1981-11-30—Публикация

1979-09-12—Подача