в

У///У////.

Л.

7

//.

Л.

У/ТА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225578C1 |

| Футеровка ванны плавильной печи | 1991 |

|

SU1806322A3 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753926C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| ФУТЕРОВКА ВАННЫ ЭЛЕКТРОДУГОВОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО ФЕРРОХРОМА | 1993 |

|

RU2048668C1 |

| УСТРОЙСТВО ФУТЕРОВКИ ВАННЫ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2000 |

|

RU2194933C2 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2760135C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2018 |

|

RU2697998C1 |

| ФУТЕРОВКА ВАННЫ ЭЛЕКТРОДУГОВОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО ФЕРРОХРОМА | 1993 |

|

RU2048669C1 |

Изобретение относится к цветной и черной металлургии, конкретно к производству ферросплавов и карбидов стекла. Цель изобретения - экономия огнеупоров. Круглая печь содержит металлический кожух 1 со слоем огнеупорной набивки 2, подину 3, хромомагнезитовую футеровку 4, свод 5 с отверстиями для газохода 6 и электродов 7. Толщина футеровки от критического шва до уровня, равного 0,7-0,8 высоты стены, составляет 0,134-0,168, а с уровня 0,8-1,0 составляет 0,100-0,121 диаметра распада электродов. Изобретение позволяет экономить огнеупоры до 58 т/год. 1 ил., 1 табл.

Н

-ffj

-k

йн

00

о

CTi

Изобретение относится к цветной и черной металлургии, а именно к производству ферросплавов и карбидов стекла.

Цель изобретения - экономия огнеупоров.

На чертеже показана круглая электропечь.

Печь состоит из металлического кожуха , плотно примыкающего через слой карбонильной засыпки 2 к подине 3, и хромомаг- незитовой футеровки стен 4, на которые опирается свод 5 с отверстиями для газохода 6 и электродов 7.

При уменьшении стены до критической бк|), температура ее основной поверхности становится равной температуре плавления П1лака, а тепловой поток достигает предельной величины, не зависяи1,ей от толщины сте}1ки. С целью экономии дорогостоящих огнеупоров целесообразно первоначальную толщину футеровки выполнять несколько больще критической в 1,5-2 раза.

При уменьщении толщины футеровки на уровне менее 0,7 высоты стен, рабочий объем печи сокращается, что ведет к умень- 1пению производительности печи по жидкому Н1лаку. Кроме того, при подъемах расплав- ленной ванны выше обычного уровня в различных аварийных ситуациях увеличивается вероятность контакта жидкого шлака с верхним участком стены, имеющим меньщую толщину футеровки.

При уменьщении толщины футеровки на уровне более 0,8 высоты стен, уменьшается высота подсводового пространства и при работе печи с такой большой глубиной шлаковой ванны не обеспечивается нормальная эвакуация отходящих газов, что может привести к аварийной ситуации.

Уменьшение толщины футеровки в предлагаемом диапазоне уровней стен позволяет увеличить производительность печи при нормальной эксплуатации системы эвакуации

отходящих газов.

При уменьшении толщины футеровки в указанном диапазоне уровней стен па величину менее 0,134 распада электродов толщина футеровки приближается к величине бк|1, а при увеличении толщины футеровки более 0,168 распада электродов, часть огнеупоров расходуется нерационально, что увеличивает общий расход огнеупоров при ремонте боковых стен. В этом случае также сокращаются рабочий объем печи и ее производительность.

При уменьшении толщины футеровки на уровне выше предлагаемого диапазона уровней боковых стен на величину менее 0,100 распада электродов, толщина футе0

0

5

5

0 5

д

5 0

ровки становится близкой к бкр, а при увели- .ении толщины футеровки более 0,121 распада электродов увеличивается расход огнеупоров и снижается производительность печи.

Указанные диапазоны толщины футеровки на нижнем и верхнем уровнях стен (0,104-0,168 распада электродов) выбираются также из соображений удобства выполнения к.ладки с целью сокрангения вре- .мени ремонтов, определяемых наличием существующих типоразмеров хромомагнезито- вых огнеупоров. Наиболее распространены в металлургической практике хромомагне- зитовые кирпичи длиной 300 и 230 мм и шириной, соответственно, 150 и 115 мм. Учитывая, что суммарная толщина кожуха и карбонильной засыпки составляет 25+86 111 мм, диапазон толщин стен в нижней части последних составляет: 111-1-230 + + мм, т. е. кладка ведется в два KHpnnt a длиной 230 мм, при этом 571:3400 : 0,168; 111+230+115 456 мм, т. е. кладка ведется в 1,5 кирпича длиной 230 мм (один ряд кладется на «плашку), при этом 571: :.,134.

В верхней части степ диапазон толщин стен составляет: 111+300 411 мм, т. е. кладка ведется о один ряд большого мерного кирпича, при этом 411:3400 0,121; 111 + + мм, т. е. кладка ведется в один ряд обычного кирпича, при этом 341:3400 0,100.

Из приведенных расчетов видно, что в указанном диапазоне толщин стен обеспечивается минимальное время для выполнения кладки, так как исключаются подготовительные операции для подтески и подгонки кирпичей при выкладке их в 2 или 1,5 ряда.

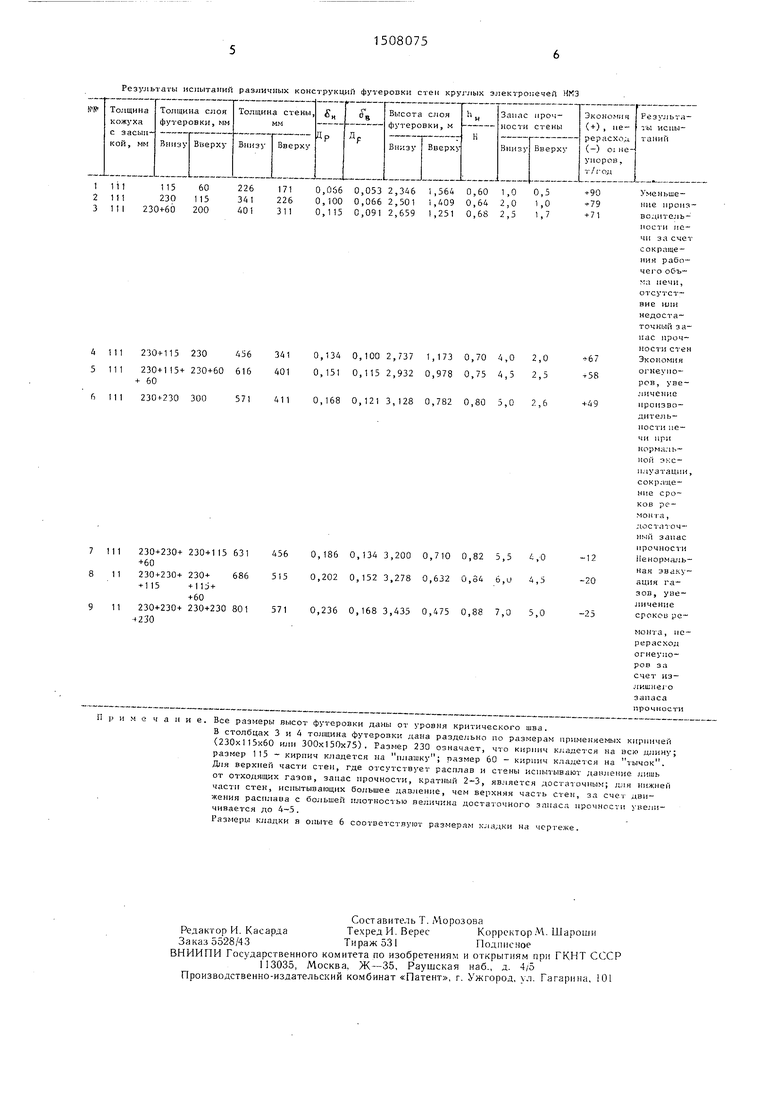

Таким образом, в предлагаемом диапазоне отношений толщин стен к распаду электродов, обеспечивается экономия огнеупоров при ремонте боковых стен и увеличивается производительность печей. Результаты испытаний представлены в таблице.

Формула изобретения

Круглая электропечь для плавки рудного сырья и обеднения жидких оборотных щла- ков, содержащая металлический кожух, слой огнеупорной набивки, футеровку из огнеупорного кирпича со ступенчатой кладкой, подину, электроды, газоход, отличающаяся тем, что, с целью экономии огнеупоров, тол- ш,ина футеровки от критического шва до уровня, равного 0,7-0,8 высоты стены, составляет ОЛ34---0, 68, а с уровня 0,8-1,0 составляет 0,100-0,121 диаметра распада электродов.

Результаты испытаний различных конструкций футерозки стен Kpyjvibix электропечей НКЭ

Приме ч а и и е. Все размеры высот футеровки даны от уровня критического шва.

В столбцах 3 и 4 толщина футеровки дана раздельно по размерам при. -1еняемых кирпичей (230x115x60 ШП1 300x150x75). Размер 230 означает, что к;;адется на всю длину; размер 1)5 - кирпич кладется па плашку ; размер 60 - кирпич кладется на тычок. Дия верхней части стен, где отсутствует расплав и стены испытывают данление лишь от отходящих газов, запас прочности, кратный 2-3, является достаточным; для нижней части стен, испытывающих большее давление, чем верхняя часть стен, за счет движения расплава с большей плотностью Bejni4HHa достаточного зппаса прочности yuejns- чивается до 4-5. Размеры кладки в опыте 6 соответствуют размерам кладки на чертеже.

| Смирнов В | |||

| И | |||

| и др | |||

| Металлургия меди, никеля и кобальта, ч | |||

| П | |||

| М.: Металлургия, 1966, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| Техноло ическая инструкция передела электропечей для обеднения шлаков взвешенной плавки и конвертерных шлаков На- деждинского металлургического завода | |||

| Норильск, 1980, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1989-09-15—Публикация

1987-03-27—Подача