Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава преимущественно вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - шахтная плавильная печь (источник информации а.с. СССР №549661, кл. F27B 1/00), содержащая, как и в заявленной печи, шахту, копильник, горелку, дымосос, летку и газоход. Печь предназначена для плавления алюминиевых сплавов, первичного алюминия, отходов и имеет следующие недостатки:

1. Одна горелка не может обеспечить форсированный режим плавки в печи.

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи используется стационарный желоб для слива расплавленного металла.

Известен аналог - шахтно-отражательная печь (см. В.А. Грачев «Печи литейных цехов». - М.: МГОУ, 1994, с.464-465, рис.12.9), содержащая, как в заявленной печи, шахту, две камеры, разделенные перегородкой с отверстием, газовые горелки.

Недостатками этой печи являются:

1. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

2. Печь не имеет летки и желоба для разлива металла. Металл вручную ковшом черпается из кармана и разливается.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. Из описания печи следует, что она оснащена только двумя горелками. Этого явно недостаточно для обеспечения высокой скорости проплавления шихты и ведения форсированного режима плавки. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - плавильная печь с шахтным подогревателем шихты (источник информации М.С. Шкляр «Печи вторичной цветной металлургии». - М.: Металлургия, 1987, стр.186-187, рис.78), являющаяся наиболее близкой (прототипом), содержащая шахту, сплавочную камеру (плавильную камеру), копильник (накопительную ванну) с наклонным подом, дымоход, горелки, сливную летку. Печь, взятая за прототип, имеет следующие недостатки:

1. Из рисунка и описания печи следует, что внешняя теплоизоляция стен, сводов, а также копильника (накопительной ванны) недостаточная.

2. Печь не является высокопроизводительной.

3. Печь имеет удовлетворительную герметичность.

4. В печи используется стационарный желоб для слива расплавленного металла.

5. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

Из-за перечисленных недостатков невозможно получить технический результат.

Задачей изобретения является создание высокопроизводительной газовой шахтно-отражательной печи для переплава алюминиевых ломов простой конструкции, герметичной, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду, увеличить срок ее эксплуатации и ввести в состав печи поворотный желоб, а также механизировать процесс загрузки печи.

Технический результат - разработанная печь является простой по конструкции, имеющей поворотный желоб, герметичной, имеющей большой срок эксплуатации, высокопроизводительной, позволяющей использовать несортированный от инородных включений лом, снизить потери тепла в окружающую среду за счет теплоизоляции, вести процесс переплава с системой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в плавильную печь с шахтным подогревателем шихты, содержащую шахту, плавильную камеру, накопительную ванну, ограниченные подами и стенками, имеющую два свода, дымоход, горелки, сливную летку, согласно предлагаемому изобретению введен корпус, размещенный на сварном каркасе, имеющем в верхней части теплоизоляционный слой из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, уложенный на два теплоизоляционных слоя из бетона с наполнителем - шамотной крошкой. Теплоизоляционный слой, состоящий из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, и два теплоизоляционных слоя из бетона с наполнителем - шамотной крошкой позволяют снизить потери тепла.

Кроме того, подины плавильной камеры и накопительной ванны выполнены из подовых блоков KC-90 №1, уложенных на три листа гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, и имеют подбивку из шамотного порошка, смешанного с крошкой из легковесного кирпича. Срок службы печи увеличивается из-за использования подовых блоков KC-90 №1, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 7-9 лет). Применением блоков KC-90 №1 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки, получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Теплоизоляция, состоящая из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона и подбивки из шамотного порошка, смешанного с крошкой из легковесного кирпича, позволяет дополнительно сохранять температуру металла в плавильной камере и накопительной ванне.

Следует отметить, что по сравнению с прототипом в предлагаемой печи предусмотрены два рабочих окна: верхнее в шахте и нижнее в накопительной ванне, через которые происходит загрузка шихты с двух мест, причем в верхнее окно загрузка механизированная, а в нижнее ручная. Существенно отметить, что имеется еще шлаковое окно в плавильной камере, предназначенное для удаления шлака, переделок, обработки флюсами, такие же операции производятся и через нижнее рабочее окно в накопительной ванне. Благодаря отмеченному выше в регламенте технологического процесса больше времени отводится на плавку, печь проплавляет больше алюминиевого лома. Загружаемая в печь шихта движется вниз, а раскаленные дымовые газы движутся вверх, нагревая при этом шихту. Принцип противотока позволяет полнее использовать полученное при горении тепло, получить при этом высокий тепловой к.п.д.

Вместе с тем, шахтно-отражательная печь для переплава алюминиевого лома имеет в плавильной камере и накопительной ванне по две газовые инжекционные 10-смесительные горелки среднего давления, направленные под углом к подинам, причем каждая горелка имеет в центре четыре смесителя с насадками, которые позволяют получить факел длиной 2,6 метра, остальные смесители используются без насадок и имеют факел длиной 1,4 метра. Смесители, насадки к смесителям и литой, стабилизирующий пламя туннель изготавливают из жаростойкого чугуна Х28НД3Ю2, причем смесители всех горелок имеют внутренний диаметр 43 мм, внешний 67 мм, четыре сопла диаметром 1,6 мм. Такое расположение горелок и смесителей в горелках позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также делают печь высокопроизводительной, позволяющей вести форсированный режим плавки.

При этом шахтно-отражательная печь для переплава алюминиевого лома имеет поворотный футерованный желоб, который имеет в конструкции поворотную футерованную чашу, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 140°. Поворотный желоб улучшает условия труда обслуживающего персонала.

Более того, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двух слоев листового асбокартона. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Существенно отметить, что своды плавильной камеры и накопительной ванны имеют огнеупорную теплоизоляционную обмазку и сверху них уложен теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой толщиной 40 мм. Это дополнительно уменьшает теплопотери из печи.

Кроме того, заслонка верхнего рабочего окна печи имеет раму, футерованную легковесным полуторным кирпичом марки ШЛ 0,9, выступающим за раму на 40 мм, причем рама имеет два ползуна, приваренных к ней, перемещающихся по копирам, при этом при закрытии верхнего рабочего окна образуется надежный «Г-образный замок», а привод подъема и опускания заслонки верхнего рабочего окна печи состоит из электродвигателя, клиноременной передачи, червячного редуктора, барабана, двух противовесов, тросов, шкивов и заслонки с теплоизоляционным слоем. «Г-образный замок» способствует уменьшению угара и снижению теплопотерь.

Далее конструкция печи позволяет вести переплавку несортированного от инородных включений лома, имеющего приделки в виде чугунных и стальных колец, вкладышей, втулок, шпилек, толкателей, клапанов и т.д., которые имеются, как правило, в моторном ломе.

Наконец, шахтно-отражательная печь снабжена 2-ступенчатой системой пылегазоочистки для достижения экологически чистого процесса, которая состоит из камеры смешения, дымососа, газоочистного блока, батарейного циклона. Газоочистной блок системы пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 19600 м3/час; толщина каждого слоя адсорбента 0,25 м; степень очистки по фтористому водороду 76%; степень очистки по окиси меди 86%; степень очистки по окиси углерода 93%; степень очистки по окиси азота 87%; степень очистки по окиси алюминия 82%; температура очищаемого газа от 20 до 170°C.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п. обеспечивает решение поставленной задачи.

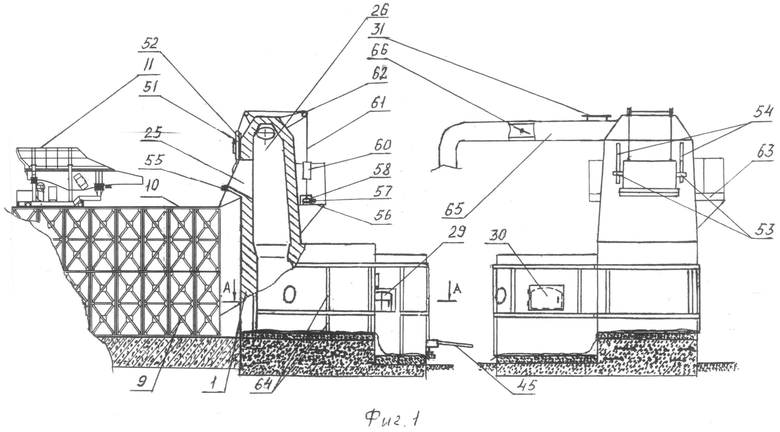

На фиг.1 - общий вид печи.

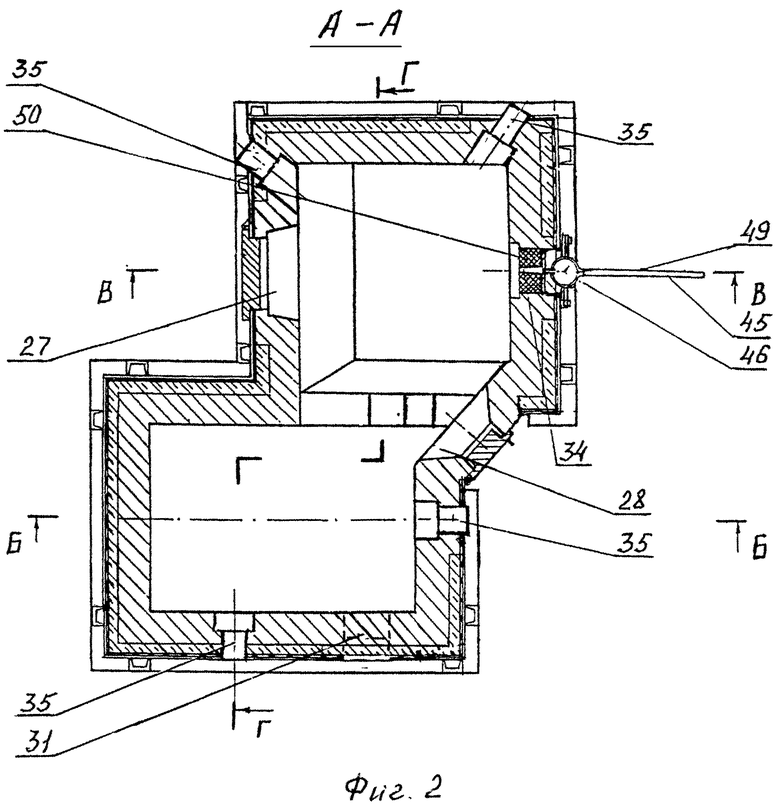

На фиг.2 - разрез А-А печи.

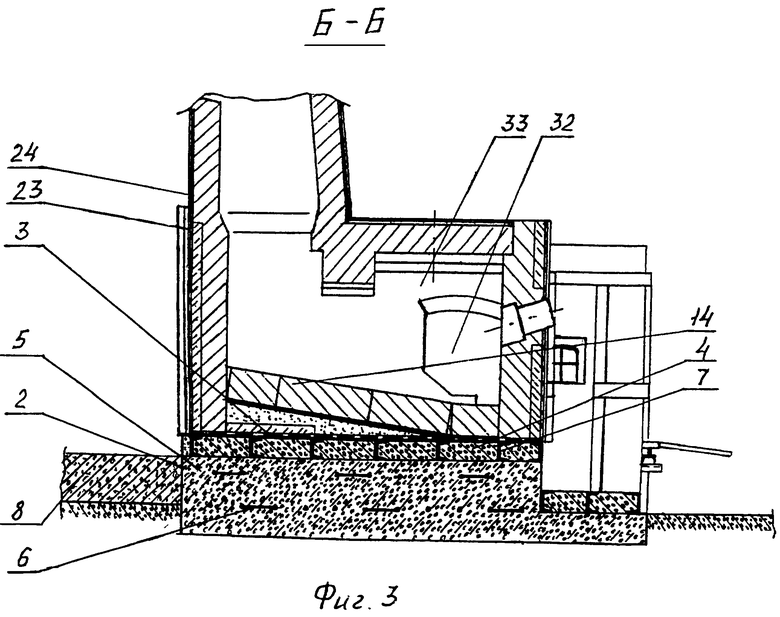

На фиг.3 - разрез Б-Б плавильной камеры печи (вид окна в перегородке).

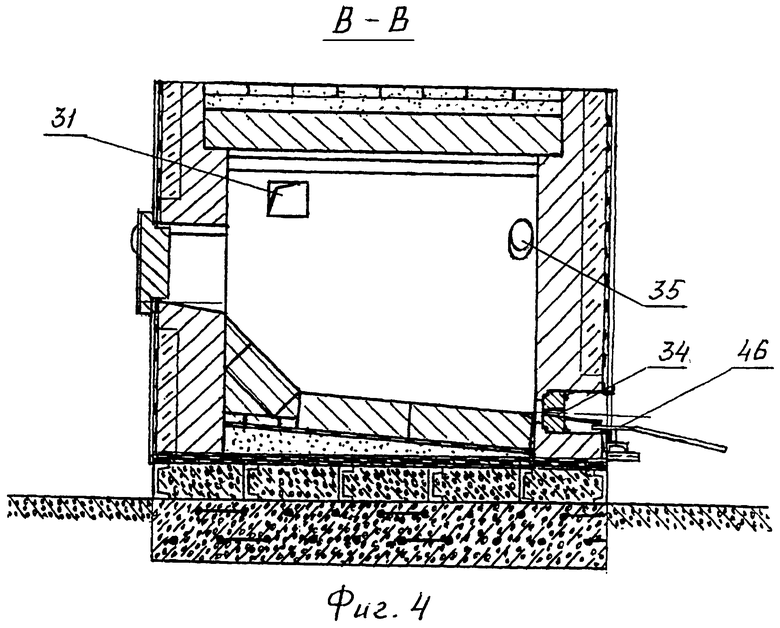

На фиг.4- разрез В-В печи (вид на горелку и взрывной клапан).

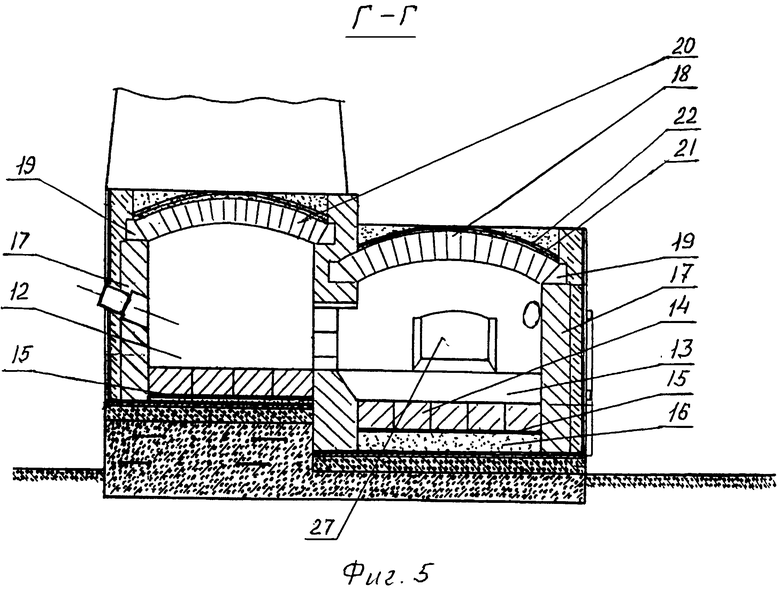

На фиг.5 - разрез Г-Г печи (продольный разрез).

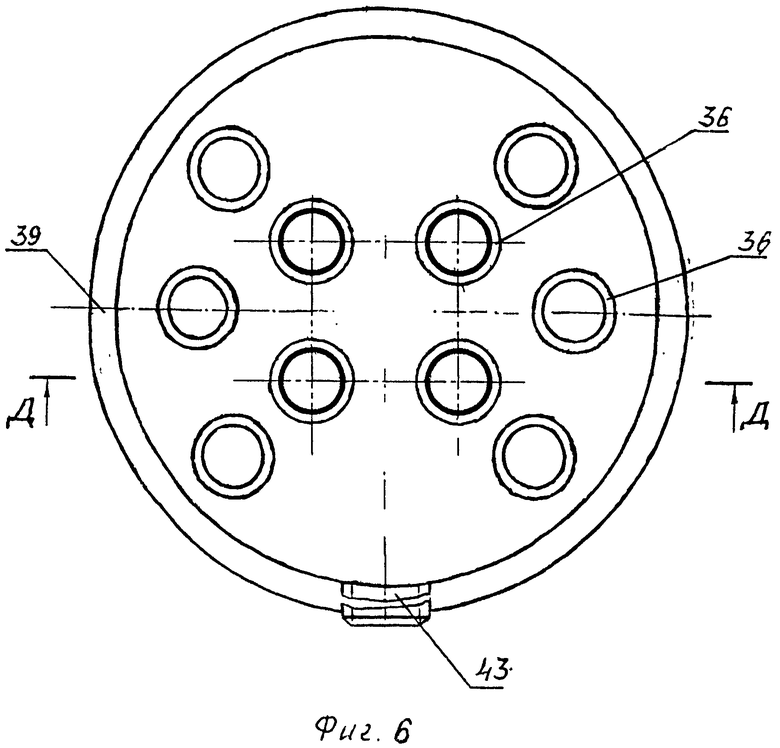

На фиг.6 - вид 10-смесительной инжекционной горелки.

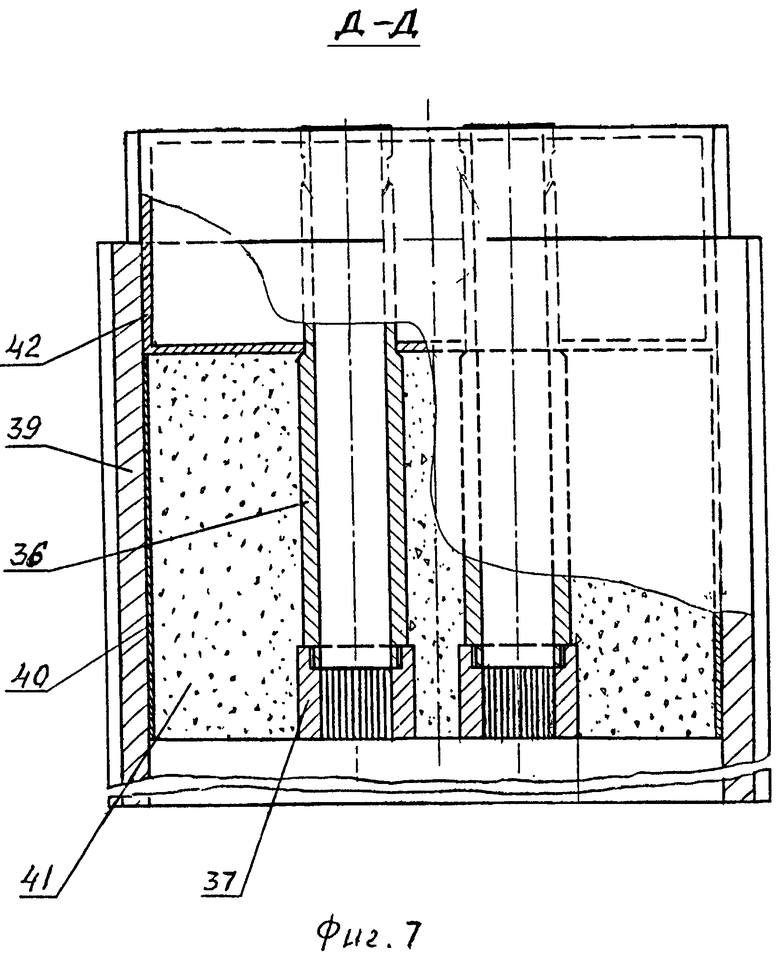

На фиг.7 - разрез Д-Д 10-смесительной инжекционной горелки.

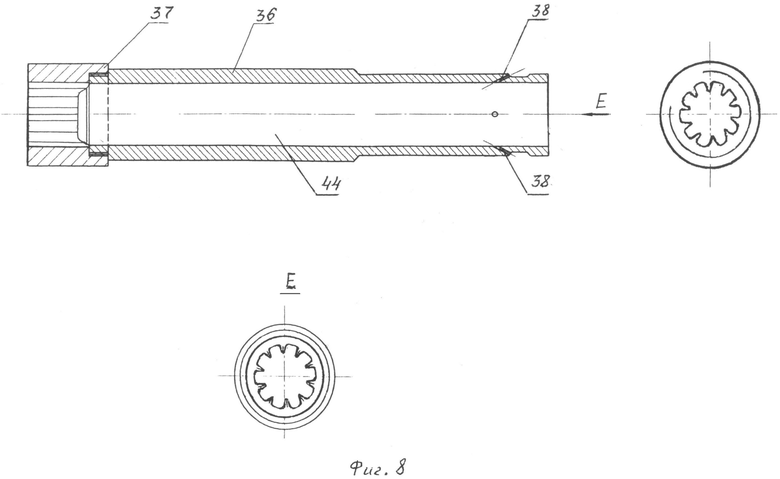

На фиг.8 - смеситель с насадкой инжекционной горелки.

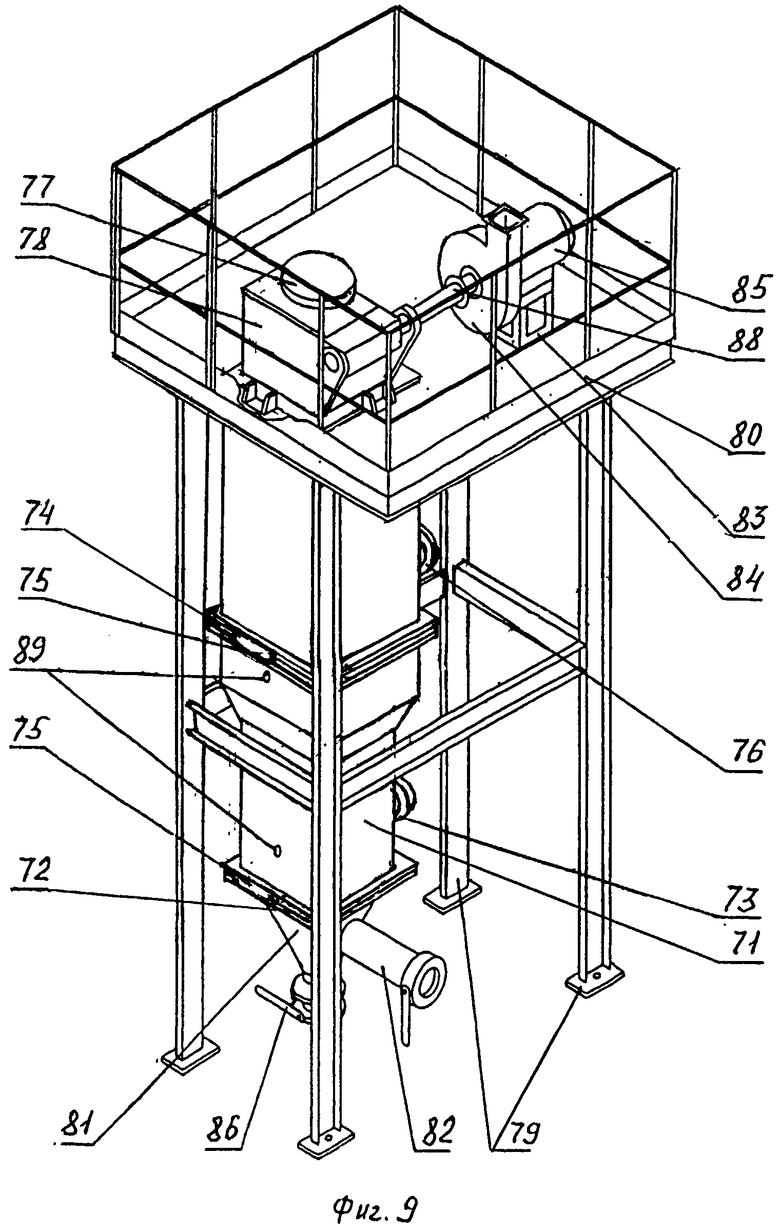

На фиг.9 - газоочистной блок.

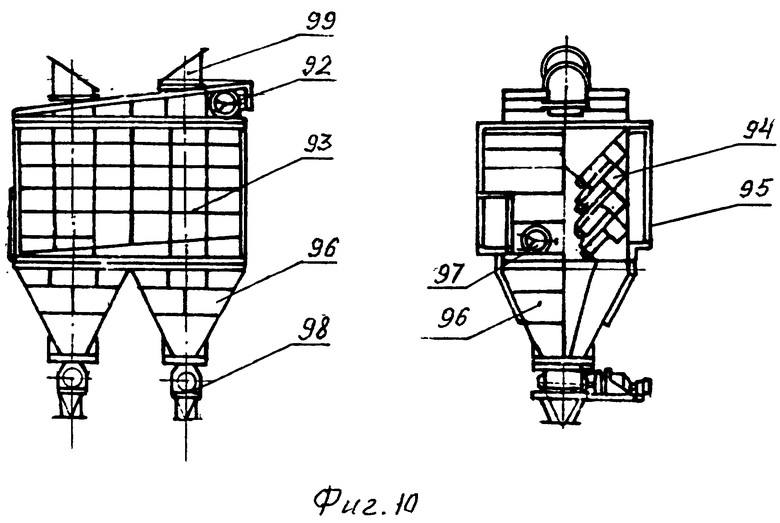

На фиг.10 - батарейный циклон.

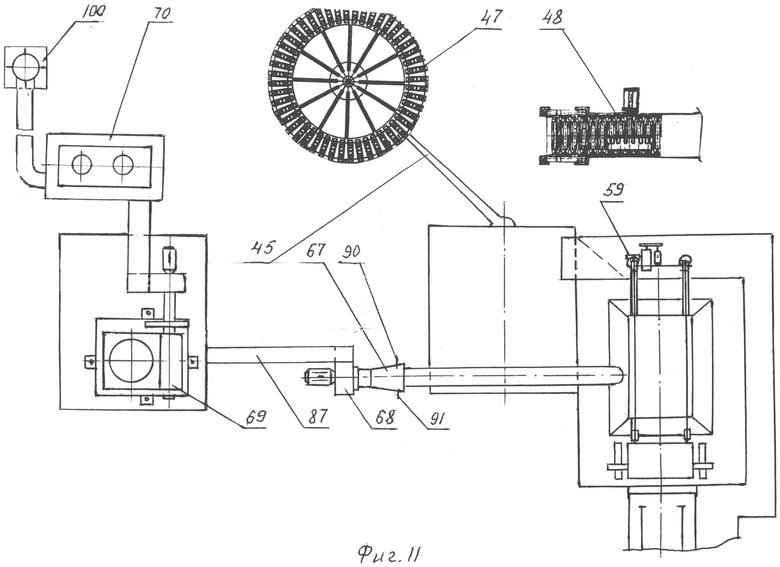

На фиг.11 - вид печи в плане с системой пылегазоочистки и разливочным оборудованием.

Предлагаемая печь содержит смонтированный на каркасе печи корпус 1, образованный кирпичной кладкой из шамотного кирпича (фиг.1). Каркас 2 имеет в верхней части теплоизоляционный слой 3 из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, уложенного на два теплоизоляционных слоя 4, 5 из бетона с наполнителем - шамотной крошкой (фиг.3). Теплоизоляционный слой 3 из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона и два теплоизоляционных слоя из бетона с наполнителем - шамотной крошкой позволяют снизить потери тепла. Каркас 2 сварен из стального листа толщиной 8 мм. В нижней части каркаса залит первый теплоизоляционный слой 5 из бетона с наполнителем, который имеет сварную двухрядную арматуру 6 из прутка диаметром 10 мм. В верхней части каркаса 2 имеется второй теплоизоляционный слой 4 из бетона с наполнителем, который имеет внутри ряд из швеллеров №14 (7). Рядом с каркасом 2 залита бетонная подушка 8 для размещения на ней стального постамента 9 с рельсами 10, по которым перемещается во время загрузки шихты в печь виброзагрузочная машина 11 (фиг.1, 3). Следует отметить, что постамент 9 с рельсами 10 и виброзагрузочной машиной 11 на профильной проекции (фиг.1), чтобы не загромождать эскиз, не показаны. Подины плавильной камеры 12 и накопительной ванны 13 выполнены из подовых блоков 14 KC-90 №1, уложенных на три листа гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 15, и имеют подбивку 16 из шамотного порошка, смешанного с крошкой из легковесного кирпича (фиг.3, 5). Срок службы печи увеличивается из-за использования подовых блоков KC-90 №1, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 7-9 лет). Применением блоков KC-90 №1 (толщина 300 мм, ширина 400 мм, длина 1000 мм) вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки, получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Теплоизоляция, состоящая из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 15 и подбивки 16 из шамотного порошка, смешанного с крошкой из легковесного кирпича, позволяет дополнительно сохранить температуру металла в плавильной камере 12 и накопительной ванне 13. Швы между блоками KC-90 №1 заполняют тонкоразмолотым сухим шамотным порошком, а еще более лучший результат был достигнут автором, когда засыпанный в щели блоков подины плавильной камеры 12 и подины накопительной ванны 13 шамотный порошок в верхней части заливался жидким стеклом, а затем замазывался «заподлицо» с верхней плоскостью обеих подин огнеупорной клеевой мастикой. В качестве связующего вещества применяется огнеупорный раствор, состоящий из огнеупорной глины (22%), шамотного порошка (75%), жидкого стекла (2%) и фоскона (алюмохромофосфатная смесь, 1%). Толщина швов 1-2 мм, термокомпенсационные швы не выкладываются.

Плавильная камера 12 и накопительная ванна 13 ограничены подовыми блоками 14 и стенами 17. Стены 17 печи выложены в два кирпича, внутренний слой выполнен из шамотного кирпича ША-1, №5 ГОСТ 8691-73, а наружный слой - из шамотного легковеса ШЛ-0,9, №5. Над накопительной ванной 13 глубиной 450 мм собран большой свод 18, опирающийся на пятовые кирпичи 19 (ША - 1 №67), зафутерованные в боковых стенках 17. Малый свод 20 выполнен над плавильной камерой 12 и также опирается на пятовые кирпичи 19 (ША - 1 №67). Большой свод 18 и малый свод 20 собираются из шамотного кирпича ША - 1 №22, 23. Большой свод 18 и малый свод 20 печи имеют огнеупорную теплоизоляционную обмазку 21 и сверху них уложен теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой 22 толщиной 40 мм, а «заподлицо» с уровнем стен 17 засыпана шамотная крошка (фиг.5). Это дополнительно уменьшает теплопотери из печи.

К каркасу 2 печи приварен стальной короб 23, имеющий теплоизоляцию между ним и каждой стеной 17, состоящую из двух слоев листового асбокартона 24 (фиг.3). Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Следует отметить, что в предлагаемой печи для переплава преимущественно алюминиевого лома используется принцип противотока. Загружаемая в печь шихта движется вниз, а раскаленные дымовые газы движутся вверх, нагревая при этом шихту. Принцип противотока позволяет полнее использовать полученное при горении тепло, получить при этом высокий тепловой к.п.д. По сравнению с прототипом в предлагаемой печи предусмотрены два рабочих окна: верхнее 25, расположенное в верхней части шахты 26 и нижнее 27 в накопительной ванне 13, через которые происходит загрузка шихты с двух мест. Благодаря отмеченному выше в регламенте технологического процесса больше времени отводится на плавку, печь проплавляет больше алюминиевого лома. В плавильной камере 12 имеется шлаковое окно 28, закрываемое дверкой 29, которое предназначено для чистки, удаления железных примесей, шлака (фиг.1, 2). В верхнее 25 рабочее окно шихта загружается с помощью виброзагрузочной машины 11, а в нижнее рабочее окно 27, закрываемое дверкой 30, шихта загружается вручную. Кроме того, нижнее рабочее окно 27 предназначено для удаления железных примесей, шлака, перемешивания жидкого металла и обработки флюсом. В плавильной камере 12 и накопительной ванне 13 выполнены взрывные клапаны 31 сечением 300×300 мм (фиг.2, 4). Третий взрывной клапан 31 сечением 300×300 мм установлен на газоходе в месте присоединения к шахте 26 печи. Плавильная камера 12 и накопительная ванна 13 сообщаются между собой через окно 32 в перегородке 33. Под плавильной камеры 12 выполнен с наклоном в 6° от задней стенки к фронтовой и в 1° от боковой стенки к окну 32 перегородки 33. Под накопительной ванны 13 выполнен под углом наклона 3° от задней стенки к фронтовой с выпускной леткой 34 (фиг.2).

Вместе с тем печь имеет в плавильной камере 12 и накопительной ванне 13 по две газовые инжекционные 10-смесительные горелки 35 среднего давления, направленные под углом к подинам, причем каждая горелка 35 имеет в центре четыре смесителя 36 с насадками 37, которые позволяют получить факел длиной 2,6 метра, остальные смесители 36 используются без насадок и имеют факел длиной 1,4 метра (горелка исследовалась в лаборатории ООО «Пензаплав» на исследовательском стенде) (фиг.6, 7, 8). Смесители 36 имеют внутренний диаметр 43 мм, внешний 67 мм, четыре сопла 38 диаметром 1,6 мм. Суммарная тепловая мощность горелок составляет 5200 кВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки, при этом металл не успевает окисляться и, в конечном счете, угар получается небольшим. Горелки имеют одинаковую форму, размеры и устройство. Горелка имеет горелочный туннель 39 для устойчивого горения факела, а также кожух 40 для набивки промежутков между смесителями огнеупорной набивной массой 41. Газ поступает в газораспределительную коробку 42 по штуцеру 43. Смесители 36, насадки 37 к смесителям 36 и литой, стабилизирующий пламя горелочный туннель 39 изготавливают из жаростойкого чугуна Х28НД3Ю2. Номинальное рабочее давление у всех горелок 0,08 МПа. Газ под давлением поступает в газораспределительную коробку 42, далее через сопла 38 поступает в смеситель 36, инжектирует воздух, в средней части 44 смесителя 36 происходит смешение газа с воздухом. Горелки плавильной камеры 12 устанавливаются под наклоном к горизонту в 20°, а горелки накопительной ванны 13 - под углом 55°. Такое расположение горелок и смесителей в горелках позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Отражательная печь для переплава алюминиевого лома имеет поворотный футерованный желоб 45, который имеет в конструкции поворотную футерованную чашу 46, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование (например, в разливочную карусель 47, разливочный конвейер 48), расположенное в секторе обслуживания с углом 140° (разливочное оборудование показано только на фиг.11). Поворотный футерованный желоб 45 имеет приваренную ручку 49 для поворота желоба заливщиком. Поворотный желоб улучшает условия труда обслуживающего персонала. Летка 34 высверлена в леточном кирпиче 50. Леточный кирпич 50 размещается в металлическом коробе леточного кирпича и при кладке стены укладывается в нишу и фиксируется в ней гайками (не показано) (фиг.2). Леточный кирпич 50 выполнен быстросменным. При замене износившегося леточного кирпича 50 металлический короб леточного кирпича с находящимся внутри него леточным кирпичом 50 вынимают из ниши, извлекают старый леточный кирпич 50, ставят в металлический короб леточного кирпича новый леточный кирпич 50 и металлический короб леточного кирпича с установленным в него новым леточным кирпичом 50 ставят в нишу и фиксируют гайками и пружинными шайбами (не показано).

Заслонка 51 верхнего рабочего окна 25 печи имеет раму, футерованную легковесным полуторным кирпичом 52 марки ШЛ 0,9, выступающим за раму на 40 мм, причем рама имеет два ползуна 53, приваренных к ней, перемещающихся по копирам 54, при этом при закрытии верхнего рабочего окна 25 образуется надежный «Г-образный замок», что способствует уменьшению угара и снижению теплопотерь. Заслонка 51 имеет двойной теплоизоляционный слой из листового асбокартона (не показано) и при закрытии верхнего рабочего окна 25 опирается внизу на подоконник 55. Герметичность закрытия заслонкой 51 верхнего рабочего окна 25 печи обеспечивается заходной частью копиров 54, которая имеет угол 40 градусов. Привод подъема и опускания заслонки 51 верхнего рабочего окна 25 печи электрический и состоит из электродвигателя 56, клиноременной передачи 57, червячного редуктора 58, барабана 59, двух противовесов 60, тросов 61, шкивов 62 и заслонки 51 (фиг.1, 11). Для обслуживания и ремонта привода смонтирована обслуживающая площадка 63. Для открытия и закрытия других дверок в их конструкции предусмотрены петли и выступающая за раму дверок футеровка. Дверки при закрытии образуют надежный «Г-образный замок», что способствует уменьшению угара и снижению теплопотерь.

По конструкции печи следует еще отметить то, что стальной короб 23 армирован снаружи вертикальными и горизонтальными швеллерами 64 №12. Дымовые газы, образующиеся при горении газа, из шахты 26 печи поступают в газоход 65, в котором установлена заслонка 66, регулирующая тягу в печи.

Печь снабжена 2-ступенчатой системой пылегазоочистки для достижения экологически чистого процесса. В первую ступень входят камера смешения 67, дымосос 68, газоочистной блок 69. Вторая ступень состоит из батарейного циклона 70. Газоочистной блок системы пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 19600 м3/час; толщина слоя адсорбента 0,25 м; степень очистки по фтористому водороду 76%; степень очистки по окиси меди 86%; степень очистки по окиси углерода 93%; степень очистки по окиси азота 87%; степень очистки по окиси алюминия 82%; температура очищаемого газа от 20 до 120°C.

Газоочистной блок 69 представляет собой сборный стальной, квадратный в сечении корпус 71, в нижней части которого имеется нижняя поворотная загрузочная решетка 72 с отверстиями. Выше нижней поворотной загрузочной решетки 72 расположен нижний загрузочный патрубок 73. В средней части стального корпуса 71 имеется верхняя поворотная загрузочная решетка 74 с отверстиями. Поворот решеток вокруг осей осуществляется с помощью рукояток 75, закрепленных на осях решеток. Выше верхней поворотной загрузочной решетки 74 расположен верхний загрузочный патрубок 76. Крышка 77 открывает и закрывает камеру 78, предназначенную для обслуживания газоочистного блока. Стальной корпус 71 опирается на четыре опоры 79, в верхней части к нему крепится обслуживающая площадка 80. Отработанный адсорбент и пыль собираются в конусной части 81 стального корпуса 71. Очищаемые газы подаются в установку пылегазоочистки через входной патрубок 82. На обслуживающей площадке 80 закреплена рама 83, на которой установлена воздуходувка 84 с электродвигателем 85. Отработанный адсорбент, загрязненный пылью, с нижней поворотной загрузочной решетки 72 и с верхней поворотной загрузочной решетки 74 с помощью рукояток 75 сбрасывается в конусную часть 81 стального корпуса 71, а затем, повернув ручку 86, отработанный адсорбент высыпается через нижнюю горловину стального корпуса 71 в тару (не показана) и увозится в отвал. Для очистки дымовые газы подаются во входной патрубок 82 газоочистного блока 69 по трубе 87, а очищенные дымовые газы подаются по трубе 88 в воздуходувку 84 и далее в батарейный циклон 70. Для наблюдения за ходом процесса очистки дымовых газов в стальном корпусе 71 выполнены два глазка 89. Так как дымовые газы, выходящие из печи, имеют температуру 650-750°C, то обычно перед дымососом 68 устанавливают камеру смешения 67, в которой дымовые газы разбавляются воздухом цеха, при этом их температура снижается до 140-170°C. В камере смешения 67 установлены два шибера, один из которых 90 закрывает или открывает подачу в дымосос отходящих газов, другой 91 регулирует подачу свежего воздуха для разбавления им продуктов горения (фиг.11). В качестве дымососа принят дымосос мод. ДН-10, который имеет рабочую температуру до 250°C. Батарейный циклон 70 состоит как бы из двух скомпонованных в батарею единичных циклонов, где они работают параллельно (фиг.10). Очищаемые от пыли дымовые газы вводятся через входной патрубок 92 в общую распределительную камеру 93, откуда распределяются по двум единичным циклонам. Для придания дымовым газам вращательного движения в каждом единичном циклоне имеется устройство, представляющее собой «розетку», состоящую из лопаток 94, установленных под углом 30° к оси. В результате действия центробежных сил частицы пыли, взвешенные в потоке дымовых газов, отбрасываются на стенки корпуса 95 и выпадают из потока дымовых газов в два бункера 96. Очищенные от пыли дымовые газы изменяют направление и удаляются через выходной патрубок 97. Два бункера 96 оснащены заслонками с электроприводами 98, с помощью которых заслонки открывают горловину бункеров 96, при этом пыль ссыпается в емкости (не показаны) и увозится в отвал. Батарейный циклон 70 опирается на четыре опоры (не показаны), а вверху имеет два клапана 99. Степень очистки от пыли составляет 96%.

Печь работает следующим образом. Загружается адсорбент (известь «пушонка», активированный уголь, силикагель) в газоочистной блок 69 и производится его включение. Далее включается дымосос 68, плавильщик металла и сплавов шибером 90 устанавливает тягу в печи в пределах 5-20 даПа, включаются горелки 35 и печь прокаливается по технологическому графику прокалки в зависимости от вида проведенного ремонта. Заслонки рабочих окон: верхнего 25 и нижнего 27 открываются и в прокаленную печь плавильщики металла и сплавов загружают неразделанный алюминиевый лом с температурой окружающей среды, причем в верхнее рабочее окно 25 загрузка производится с помощью виброзагрузочной машины 11. Пламенем двух газовых инжекционных горелок 35 (фиг.2), установленных в плавильной камере 12, нагревают лом до температуры плавления. Металл плавится в плавильной камере 12 и стекает через окно 32 перегородки 33 в накопительную ванну 13 печи. Температуру жидкого металла в накопительной ванне 13 поддерживают две горелки 35, причем их же теплом плавится загружаемый в нижнее рабочее окно 27 алюминиевый лом. В процессе работы печи тепло аккумулируется в большом своде 18 и малом своде 20, откуда отражается на металл. Тепловой КПД печи выше 65%. В процессе плавки лом расплавляется, влага, находящаяся в нем, испаряется, разлагаясь на кислород и водород, а на подине плавильной камеры 12 и накопительной ванны 13 остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д. в конце плавки удаляют через шлаковое окно 28 и нижнее рабочее окно 27 скребком с поверхности подов плавильной камеры 12 и накопительной ванны 13 в шлаковню. В процессе плавки дымовые газы, пройдя газоход 65 и камеру смешения 67, разбавляются в ней воздухом цеха, далее дымовые газы нагнетаются дымососом ДН-10 в газоочистной блок 69 и под давлением проходят два слоя адсорбента, образуется "кипящий слой" на нижней поворотной загрузочной решетке 72, а также верхней поворотной загрузочной решетке, в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются гашеной известью, активированным углем, силикагелем. После очистки дымовых газов от вредных веществ они очищаются от пыли в батарейном циклоне 70, далее нагнетаются в дымовую трубу 100 и удаляются в атмосферу. Раз в три дня отработанный адсорбент выгружается в металлическую емкость и увозится в отвал. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в накопительной ванне 13 и подтверждения лабораторией спектрального анализа марки получаемого сплава заливщик металла подводит конец поворотного желоба 45 к разливочной карусели 47. Далее плавильщик металла и сплавов открывает летку 34 печи и производит разливку жидкого металла в изложницы разливочной карусели 47. Таким образом, жидкий металл из печи можно разливать через поворотный желоб 45 последовательно в разливочное оборудование, расположенное в секторе с углом в 140°, например, еще в разливочный конвейер 48. После разливки из печи жидкого металла плавильщики металла и сплавов чистят подину плавильной камеры 12 и подину накопительной ванны 13 от шлака и попавших на нее приделок, затыкают летку 34 и цикл повторяется. Итак предлагаемая печь является простой по конструкции, герметичной, имеющей большой срок эксплуатации, высокопроизводительной, имеющей малые потери тепла в окружающею среду за счет теплоизоляции, входящая в состав печи система пылегазоочистки делает процесс экологически чистым.

Изобретение относится к шахтно-отражательной печи для переплава металла, преимущественно алюминиевых ломов. Печь содержит шахту, плавильную камеру, накопительную ванну, ограниченные подами и стенками и имеющие два свода, сливную летку, поворотный желоб, газоход и сварной каркас. В шахте и накопительной ванне имеются два рабочих окна и шлаковое окно в плавильной камере, устройство для подъема и опускания заслонки рабочего окна в шахте, в плавильной камере и в накопительной ванне установлены по две газовые горелки. Печь имеет стальной короб с теплоизоляцией между ним и каждой стеной, состоящей из трех слоев листового асбокартона. Подины плавильной камеры и накопительной ванны выложены из подовых блоков КС-90 №1, уложенных на четыре слоя асбокартона и подбивку из шамотного порошка, смешанного с крошкой из легковесного кирпича. Печь имеет поворотный футерованный желоб с поворотной футерованной чашей для разливки в разливочное оборудование, расположенное в секторе обслуживания с углом 140°. Своды над плавильной камерой и накопительной ванной имеют теплоизоляционную обмазку и поверх них уложен теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой. Печь оснащена 2-ступенчатой системой пылегазоочистки. Обеспечиваются малые потери тепла, повышение производительности и возможность переплава несортированного от инородных включений лома. 5 з.п. ф-лы, 11 ил.

1. Шахтно-отражательная печь для переплава металла, содержащая корпус шахты, плавильную камеру, накопительную ванну, ограниченные подами и стенками, имеющими два свода, дымоход, горелки, сливную летку, отличающаяся тем, что корпус размещен на сварном каркасе, имеющем в верхней части теплоизоляционный слой из четырех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, уложенного на два теплоизоляционных слоя из бетона с наполнителем из шамотной крошки, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двух слоев листового асбокартона, при этом подины плавильной камеры и накопительной ванны выполнены из подовых блоков КС-90 №1, уложенных на три листа гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, имеющих подбивку из шамотного порошка, смешанного с крошкой из легковесного кирпича, а в плавильной камере и накопительной ванне установлены по две газовые инжекционные 10-смесительные горелки среднего давления, направленные под углом к подинам, причем каждая горелка имеет в центре четыре смесителя с насадками, обеспечивающие получение факела длиной 2,6 метра, и остальные смесители - без насадок с факелом длиной 1,4 метра, при этом печь снабжена поворотным футерованным желобом с поворотной футерованной чашей для последовательной разливки наплавленного в печи металла в разливочное оборудование, расположенное в секторе обслуживания с углом 140°, и 2-ступенчатой системой пылегазоочистки для достижения экологически чистого процесса, содержащей камеру смешения, дымосос, газоочистной блок и батарейный циклон.

2. Печь по п.1, отличающаяся тем, что заслонка верхнего рабочего окна печи имеет раму, футерованную легковесным полуторным кирпичом марки ШЛ 0,9, выступающим за раму на 40 мм, причем рама имеет два ползуна, приваренных к ней, перемещающихся по копирам, с образованием при закрытии верхнего рабочего окна Г-образного замка, а привод подъема и опускания заслонки верхнего рабочего окна печи содержит электродвигатель, клиноременную передачу, червячный редуктор, барабан, два противовеса, тросы, шкивы и заслонку с теплоизоляционным слоем.

3. Печь по п.1, отличающаяся тем, что своды плавильной камеры и накопительной ванны имеют огнеупорную теплоизоляционную обмазку с уложенным сверху на них теплоизоляционным муллитовым марки МЛФ-260 стекловолокнистым слоем толщиной 40 мм.

4. Печь по п.1, отличающаяся тем, что газоочистной блок системы пылегазоочистки выполнен с обеспечением производительности по очищаемому газу 19600 м3/час, толщины каждого слоя адсорбента 0,25 м, степени очистки по фтористому водороду 76%, степени очистки по окиси меди 86%, степени очистки по окиси углерода 93%, степени очистки по окиси азота 87%, степени очистки по окиси алюминия 82%, температуры очищаемого газа от 20 до 170°C.

5. Печь по п.1, отличающаяся тем, что смесители, насадки к смесителям и литой, стабилизирующий пламя туннель изготовлены из жаростойкого чугуна Х28НД3Ю2, причем смесители всех горелок имеют внутренний диаметр 43 мм, внешний 67 мм и четыре сопла диаметром 1,6 мм.

6. Печь по п.1, отличающаяся тем, что для загрузки шихты из двух мест в ней выполнены два рабочих окна, из которых верхнее окно - в шахте и нижнее окно - в накопительной ванне, а в плавильной камере выполнено шлаковое окно.

| ШКЛЯР М.С | |||

| Печи вторичной цветной металлургии | |||

| М., "Металлургия", 1987, с.186-187, рис | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1999 |

|

RU2155304C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225578C1 |

| Способ изготовления стен промышленных печей | 1990 |

|

SU1753224A1 |

| US 3973076 A, 03.08.1976 | |||

| EP0 240998 A1, 14.10.1987 | |||

Авторы

Даты

2015-02-20—Публикация

2013-08-13—Подача