1

Изобретение относится к металлургии, в частности к изысканию сталей, используемых для наплавки и напыления поверхностей деталей машин, работающих в условиях резких изменений температуры в поверхностных слоях.

Известна сталь 1 следующего химического состава, вес.:

Углерод0,65-0,70

Марганец1 ,0-1 ,5

Кремний0,2-0,4

Хром3-3,5

Вольфрам9,5-10,5

Ванадий0,-0,6

НикельНе более 0,3

Молибден1,3-1,6

ЖелезоОстальное

Недостатком данной стали является очень высокое содержание углерода и вольфрама, что приводит к затруднениям при наплавке и обработке, удорожает сталь, резко снижает разгаростойкость.

(5) СТАЛЬ

Наиболее близкой к предлагаемой является сталь 2 следующего химического состава, весД:

0,2-0,8

Углерод

Кремний 0,2-1

Марганец 0,3-2,0 2,1-5

Хром 0,1-0,8

Ванадий До 0,5

Титан

Молибден 0,2-3

10

Вольфрам До 9

Кобальт До 2

Никель до 2 До 0,5

Цирконий

Железо Остальное

15

Недостатком известной стали является низкая разгаростойкость.

Цель изобретения - повышение разгаростойкости.

20

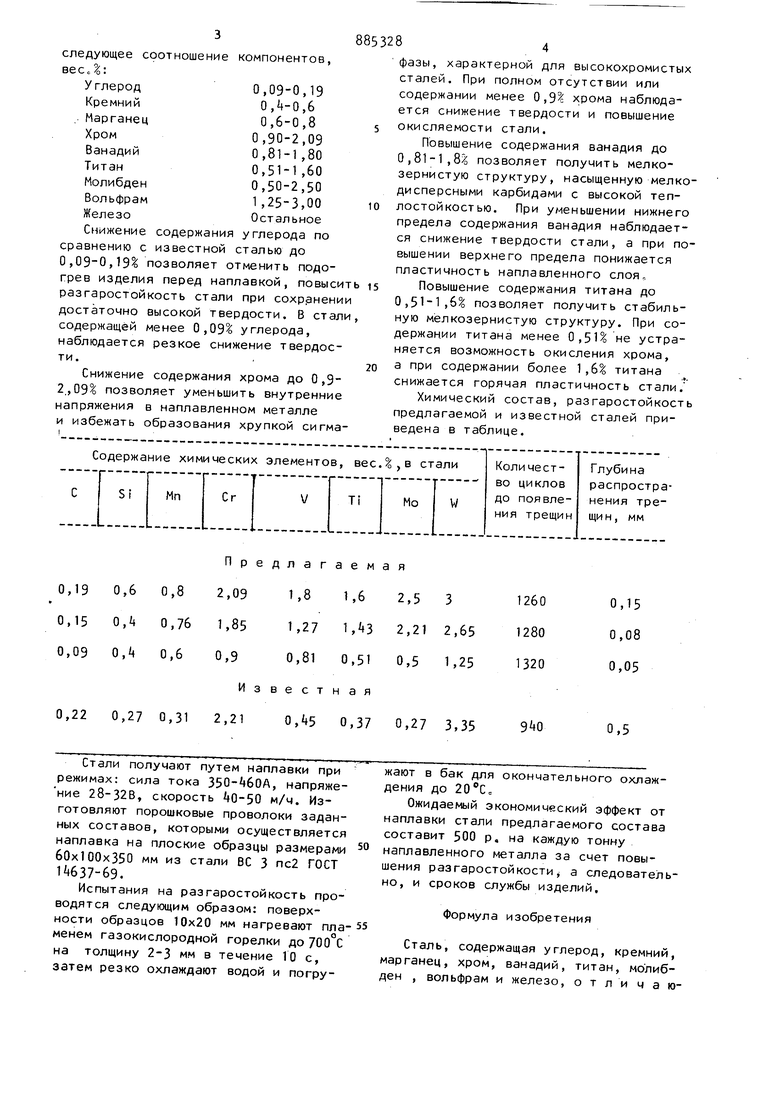

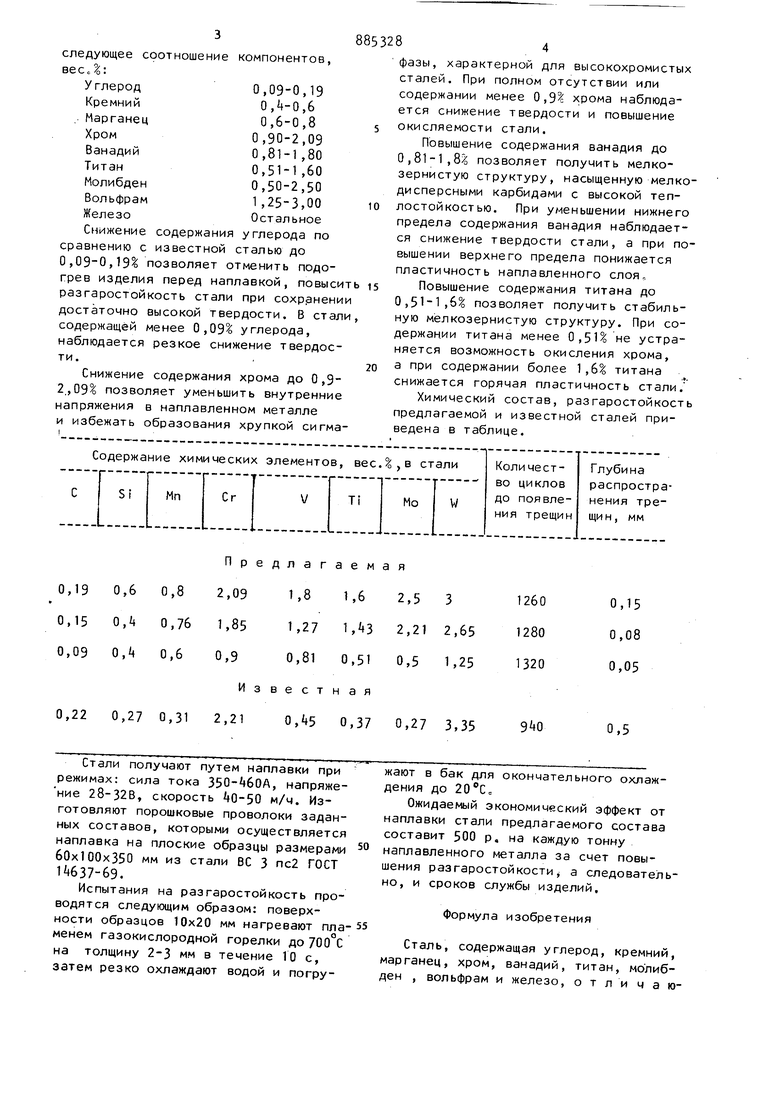

Указанная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, ванадий, титан, молибден, вольфрам и железо, имеет следующее соотношение компонентов, весс %: Углерод0,09-0,19 Кремний0,-0,6 ,. МарганецО ,6-0 ,8 Хром0,90-2,09 ВанадийО,81-1,80 Титан0,51-1,60 Молибден0,50-2,50 Вольфрам1,25-3,00 ЖелезоОстальное Снижение содержания углерода по сравнению с известной сталью до 0,09-0,19% позволяет отменить подогрев изделия перед наплавкой, повыс разгаростойкость стали при сохранен достаточно высокой Твердости. В ста содержащей менее 0,09 углерода, наблюдается резкое снижение твердос ти. Снижение содержания хрома до 0,9 2,,09% позволяет уменьшить внутренни напряжения в наплавленном металле и избежать образования хрупкой сигм 4 фазы, характерной для высокохромистых сталей. При полном отсутствии или содержании менее 0,9 хрома наблюдается снижение твердости и повышение окисляемости стали. Повышение содержания ванадия до 0,8l-1,8;s позволяет получить мелкозернистую структуру, насыщенную мелкодисперсными карбидами с высокой теплостойкостью. При уменьшении нижнего предела содержания ванадия наблюдается снижение твердости стали, а при повышении верхнего предела понижается пластичность наплавленного слоя, Повышение содержания титана до 0,51-1,6% позволяет получить стабильную мелкозернистую структуру. При содержании титана менее 0,51% не устраняется возможность окисления хрома, а при содержании более 1,6% титана снижается горячая пластичность стали. Химический состав, разгаростойкость предлагаемой и известной сталей приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1990 |

|

RU1769481C |

| СОСТАВ СПЛАВА | 1990 |

|

RU1721954C |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

| НОЖ ДЛЯ РЕЗКИ МЕТАЛЛА | 2008 |

|

RU2409695C2 |

| СОСТАВ СПЛАВА | 1998 |

|

RU2131945C1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| СОСТАВ СПЛАВА | 1996 |

|

RU2104324C1 |

Предлагаем 0,190,60,8 2,09 1,8 1,6 1,85 1,27 1, 0,150,,76 0,090,0,6 0,9 0,81 0,51 Известная 2,21 0,5 0,37 0,220,270,31

Стали получают путем наплавки при режимах: сила тока , напряжение 28-32В, скорость tO-50 м/ч. Изготовляют порошковые проволоки заданных составов, которыми осуществляется наплавка на плоские образцы размерами 60x100x350 мм из стали ВО 3 пс2 ГОСТ 1 637-69.

Испытания на разгаростойкость проводятся следующим образом: поверхности образцов 10x20 мм нагревают пламенем газокислородной горелки до 700°С на толщину 2-3 мм в течение 10 с, затем резко охлаждают водой и погру0,15 0,08 0,05

0,5

жают в бак для окончательного охлаждения до ,

Ожидаемый экономический эффект от наплавки стали предлагаемого состава составит 500 р, на каждую тонну наплавленного металла за счет повышения разгаростойкости а следовательно, и сроков службы изделий.

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, ванадий, титан, молибден , вольфрам и железо, отличаюя2,531260 2,212,651280 0,51,251320 0,273, 5885328 щ а я с я тем, что, с целью повышения разгаростойкости, она содержит компоненты в следующемсоотношении,вес.% Углерод0,09-0,19 Кремний0,4-0,6 Марганец0,6-0,8 Хром0,90-2,09 Ванадий0,81-1,80 Титан0,51-1,60 пр № кл Молибден 0,50-2,50 Вольфрам 1,25-3,00 ЖелезоОстальное Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 68956, кл. С 22 С 38Л6, 1972. 2.Патент Англии № 9332 , С 7 А, 1961,

Авторы

Даты

1981-11-30—Публикация

1980-03-12—Подача