Изобретение относится к сварочным материалам и может быть использовано при восстановлении поверхности крупногабаритных деталей металлургического оборудования, работающих в условиях циклического термомеханического нагружения, например валков станов горячей прокатки, методом наплавки.

Рабочие валки станов горячей прокатки испытывают высокие давления, а также циклические теплосмены вследствие действия горячего прокатываемого металла. Наплавка валков должна обеспечить необходимые механические свойства наплавленного металла, достаточную стойкость против образования трещин разгара и стойкость против выкрашивания активного слоя валка.

Известна сварочная проволока [1], содержащая, мас.%: углерод 0,09-0,16 кремний 0,40-0,80 марганец 0,30-0,70 хром 1,20-2,40 никель 0,80-1,20 молибден 0,35-0,60 церий 0,03-0,06 железо остальное.

Недостатками известной сварочной проволоки являются низкая стойкость наплавленного металла против образования трещин разгара вследствие действия циклических тепловых нагрузок, а также низкая контактная выносливость.

Наиболее близким к заявляемому является состав [2], содержащий, мас.%: углерод 0,3-0,8 хром 3,0-7,0 марганец 0,5-2,0 бор 0,001-0,2 титан 0,01-0,90 ванадий 0,15-1,2 молибден 0,1-2,15 никель 0,1-2,0 вольфрам 0,1-2,5 кремний 0,1-1,0 железо остальное.

Недостатки этого состава - те же, что и у описанного ранее.

Для одновременного повышения стойкости наплавленного металла к образованию трещин разгара и контактной выносливости компоненты взяты в следующем соотношении, мас. %: углерод 0,16-0,22 кремний 0,30-0,65 марганец 0,35-0,65 хром 5,80-6,80 никель 0,60-0,80 молибден 0,60-0,90 ванадий 0,25-0,50 вольфрам 0,60-1,10 железо остальное.

С повышением содержания углерода в стали повышается твердость, прочность, а следовательно, и контактная выносливость, но снижается разгаростойкость. Оптимальным является содержание углерода 0,16-0,22%. Для одновременного повышения разгаростойкости и контактной выносливости в составе повышено содержание сильных карбидообразующих элементов: ванадия, вольфрама и молибдена. Они связывают излишний углерод в устойчивые карбиды, уменьшая его количество в матрице, что приводит к повышению разгаростойкости стали.

Ванадий образует с углеродом термостойкий карбид VC, обладающий высокой твердостью. При содержании ванадия 0,25-0,50% замедляется рост зерна, повышаются красностойкость стали, жаропрочность и износостойкость.

Молибден в количестве 0,60-0,90% увеличивает ударную вязкость теплостойчивой стали, при этом молибден меньше, чем вольфрам, снижает теплопроводность, что особенно важно при знакопеременных нагрузках и температурных колебаниях.

Вольфрам повышает твердость, красностойкость, но резко снижает тепло- и температуропроводность. Поэтому при повышении содержания вольфрама следует увеличить содержание углерода (как указано выше) для связывания вольфрама в карбидах. Оптимальное содержание вольфрама 0,60-1,10%. Введение никеля в количестве 0,60-0,80% способствует сохранению мелкого зерна и некоторому упрочнению твердого раствора.

Содержание хрома в составе сварочной проволоки в количестве 5,80-6,80% повышает прочность, окалиностойкость, износостойкость и разгаростойкость наплавленного металла.

Кремний и марганец вводятся как раскислители сварочной ванны, а также как легирующие добавки, причем при содержании кремния менее 0,30% и марганца менее 0,35% слабо проявляются их раскисляющие свойства, а при содержании кремния и марганца каждого более 0,65% незначительны их упрочняющие свойства по сравнению с другими легирующими элементами.

Таким образом, благодаря установленному соотношению компонентов состава для наплавки металл шва обладает высоким уровнем механических характеристик и обеспечивает повышенную контактную выносливость и разгаростойкость наплавленного металла. В результате повышается стойкость наплавленных деталей.

Ниже приведены примеры выполнения предлагаемого состава для наплавки.

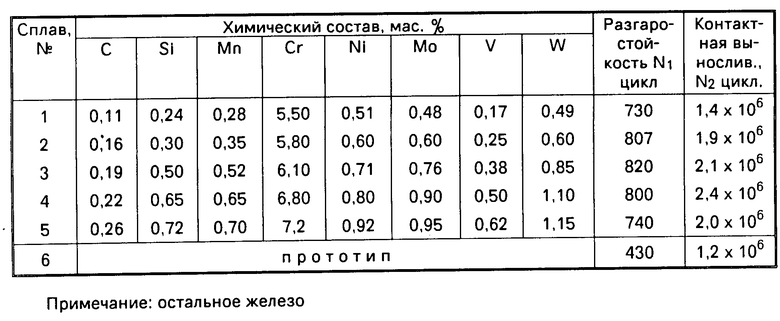

Проводилась серия плавок сталей по известной в металлургии технологии. Из них изготавливалась проволока диаметром 5 мм. Химический состав проволок представлен в таблице.

Проволоками пяти экспериментальных составов, а также проволокой-прототипом осуществлялась многослойная электродуговая наплавка на пластины из Ст.3. Режим наплавки: ток 450 А, напряжение 32 В, скорость наплавки 30 м/ч. Применялся флюс АН-20С. Из 7-9 слоев вырезались образцы для определения разгаростойкости. Они имели вид и размеры образцов, применяемых для определения механических характеристик металла по ГОСТ 1497-84.

Исследования разгаростойкости проводились следующим образом. Головки образца с двух сторон защемлялись в медном приспособлении таким образом, чтобы они при нагреве и охлаждении не могли перемещаться. Нагрев средней части до 700оС осуществляли проходящим током от сварочного трансформатора. Охлаждение до 20оС осуществляли проточной водой. Критерием оценки разгаростойкости являлось количество циклов нагрев-охлаждение до образования трещин термической усталости. Результаты разгаростойкости представлены в таблице.

Исследования на контактную выносливость проводили на машине МКВ-К, разработанной во Всесоюзном научно-исследо- вательском конструкторско-технологическом институте подшипниковой промышленности (ВНИИПП). Испытания осуществляли путем обжатия образца, изготовленного из верхних слоев наплавки, между двумя испытательными кольцами по принципу фрикционной передачи с двухцикличным нагружением за один оборот образца. Испытания проводились до образования выкрошки на поверхности образца, при этом электродвигатель автоматически отключался и испытание прекращалось. Критерием оценки контактной выносливости наплавленного металла являлось количество циклов нагружений до образования выкрошки. Результаты испытаний представлены в таблице.

Как видно из таблицы, оптимальным сочетанием разгаростойкости и контактной выносливости обладают составы 2-4. При большем и меньшем уровне легирования эти свойства понижаются. По сравнению с составом-прототипом разгаростойкость и контактная выносливость повышается в 1,9 и 1,7 раза соответственно.

При наплавке прокатных валков заявляемым составом повышается их стойкость за счет повышения разгаростойкости и уменьшения выкрашивания активного слоя бочки валка. В результате уменьшается количество внеплановых перевалок валков, уменьшаются простои стана, что приводит к повышению его производительности. Повышается качество прокатываемого металла из-за отсутствия на его поверхности отпечатка от выкрошек и трещин разгара.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2048585C1 |

| СОСТАВ СПЛАВА | 1990 |

|

RU1721954C |

| СОСТАВ СПЛАВА | 1996 |

|

RU2104324C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

| СОСТАВ СПЛАВА | 1998 |

|

RU2131945C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1990 |

|

RU1769481C |

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2218219C1 |

| Состав сплава | 1991 |

|

SU1796388A1 |

Использование: изобретение относится к сварочным материалам и может быть использовано при восстановлении поверхности крупногабаритных деталей металлургического оборудования, например прокатных валков станов горячей прокатки. Сущность изобретения: состав для наплавки содержит, мас.%: углерод 0,16 - 0,22; кремний 0,30 - 0,65; марганец 0,35 - 0,65, хром 5,80 - 6,80; никель 0,60 - 0,80; молибден 0,60 - 0,90; ванадий 0,25 - 0,50; вольфрам 0,60 - 1,10, железо - остальное. В результате повышается стойкость наплавленного металла против образования трещин разгара, а также возрастает производительность стана. 1 табл.

СОСТАВ ДЛЯ НАПЛАВКИ, включающий углерод, кремний, марганец, хром, никель, молибден, ванадий, вольфрам, железо, отличающийся тем, что состав содержит компоненты в следующем соотношении, мас.%:

Углерод - 0,16 - 0,22

Кремний - 0,30 - 0,65

Марганец - 0,35 - 0,65

Хром - 5,80 - 6,80

Никель - 0,60 - 0,80

Молибден - 0,60 - 0,90

Ванадий - 0,25 - 0,50

Вольфрам - 0,60 - 1,10

Железо - Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1977 |

|

SU661039A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-27—Публикация

1992-06-09—Подача