Изобретение относится к сварочным материалам и может быть использовано при восстановлении поверхности деталей металлургического оборудования, работающего при циклических термомеханических нагрузках, например роликов машин непрерывного литья заготовок, роликов и валков станов горячей прокатки.

Известен состав сплава, который получен путем расплавления металлокерамической ленты (а.с. СССР N 603542, кл. B 23 K 35/30, 1978), мас.%:

Углерод - 0,3 - 0,6

Кремний менее - 0,3

Марганец - 2,0 - 3,0

Хром - 13,0 - 16,0

Никель - 1,7 - 4,0

Вольфрам - 1,5 - 4,5

Титан - 0,3 - 1,2

Железо - Остальное

Недостатком известного сплава является его низкая разгаростойкость и контактная выносливость.

Наиболее близким к заявляемому является состав (а.с. СССР N 1049559, кл. C 22 C 38/44, 23.10.83), мас.%:

Углерод - 0,01 - 0,12

Кремний - 0,15 - 1,90

Марганец - 0,30 - 2,50

Хром - 17,50 - 28,50

Никель - 2,50 - 6,00

Молибден - 0,10 - 6,00

Железо - Остальное

Недостатком известного сплава является его низкая разгаростойкость и контактная выносливость при сварке.

Техническая задача изобретения - одновременное повышение разгаростойкости и контактной выносливости сплава.

Технический результат достигается тем, что в составе для наплавки, содержащем углерод, кремний, марганец, хром, никель, молибден и железо, компоненты взяты в следующем соотношении, мас.%:

Углерод - 0,14 - 0,21

Кремний - 0,40 - 0,85

Марганец - 0,40 - 0,85

Хром - 15,00 - 18,50

Молибден - 1,00 - 1,60

Никель - 0,05 - 0,50

Железо - Остальное

Основной причиной преждевременного выхода из строя валков станов горячей прокатки и роликов машин непрерывного литья заготовок является образование на поверхности деталей трещин термической усталости (трещин разгара), а при повышенных нагрузках - выкрашивание поверхностного слоя. Исследованиями установлено, что при содержании углерода в сплаве более 0,21% начинают образовываться сложные карбиды, которые охрупчивают металл шва, при этом увеличивают склонность наплавленного металла к образованию трещин разгара и выкрашиванию. Содержание углерода менее 0,14% приводит к снижению прочности сплава.

Кремний и марганец вводятся как раскислители сварочной ванны, а также как легирующие добавки, причем при содержании кремния и марганца каждого менее 0,40% слабо проявляются их раскисляющие свойства, а при содержании более 0,85% незначительны их упрочняющие свойства по сравнению с другими легирующими элементами.

Повышение содержания хрома свыше 18,5% приводит к снижению стойкости против образования трещин разгара, а при содержании хрома менее 15% снижается прочность и контактная выносливость сплава.

При содержании никеля более 0,6% снижается контактная выносливость сплава, а уменьшение содержания никеля менее 0,05% не сказывается на свойствах сплава.

Молибден введен для повышения прочностных свойств сплава и разгаростойкости, при этом в количестве 1,00 - 1,60% он не вызывает охрупчивания. При содержании молибдена менее 1,00% его влияние сказывается слабо, а при содержании более 1,60% начинает снижаться контактная выносливость.

Таким образом, благодаря установленному соотношению компонентов заявленный состав сплава сочетает высокую разгаростойкость и контактную выносливость. В результате повышается стойкость деталей.

Ниже приведены примеры выполнения заявленного состава сплава. Производится расчет шихты и изготовление порошковой проволоки, которая при наплавке обеспечивала необходимый химический состав наплавленного металла. После многослойной (8 - 10 слоев) наплавки на пластину из верхних слоев изготавливались образцы для определения разгаростойкости. Они имели вид и размеры образцов, применяемых для определения механических характеристик металла по ГОСТ 1497-84.

Исследования разгаростойкости проводили следующим образом. Головки образцов защемлялись в медном приспособлении таким образом, чтобы они при нагреве и охлаждении не могли перемещаться. Нагрев средней части до 700oC осуществляли проходящим током от сварочного трансформатора. Охлаждение до 20oC производили проточной водой. Критерием оценки разгаростойкости являлось количество циклов "нагрев-охлаждение" до образования трещин термической усталости.

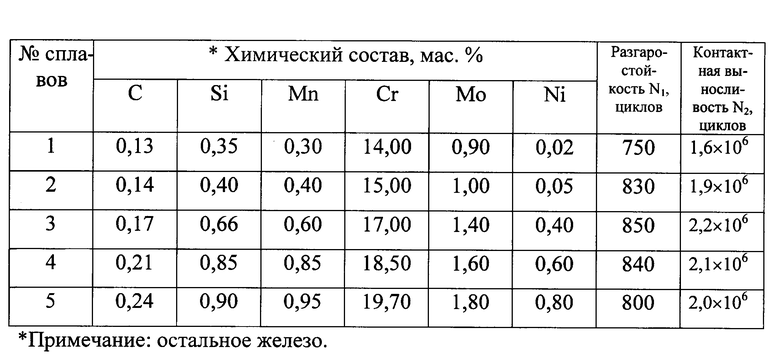

Исследования на контактную выносливость проводили на машине МВК-К, разработанный во Всесоюзном научно-исследовательском конструкторско-технологическом институте подшипниковой промышленности (ВНИИПП). Испытания осуществляли путем обжатия образца, изготовленного из верхних слоев наплавки, между двумя испытательными кольцами по принципу фрикционной передачи с двухцикловым нагружением за один оборот образца. Испытания производили до образования выкрошки на поверхности образца, при этом электродвигатель автоматически отключался и испытание прекращалось. Критерием оценки контактной выносливости наплавленного металла являлось количество циклов нагружений до образования выкрошки. Химический состав сплавов и результаты испытаний представлены в таблице.

Как видно из таблицы, оптимальным сочетанием разгаростойкости и контактной выносливости обладают сплавы N 2-4. При большем или меньшем уровне легирования свойства сплавов снижаются.

Изобретательский уровень заявленного технического решения заключается в том, что определен оптимальный состав сплава, который одновременно сочетает высокую разгаростойкость и контактную выносливость. Использование данного сплава позволяет значительно повысить стойкость рабочих валков станов горячей прокатки, роликов машин непрерывного литья заготовок и других деталей металлургического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СПЛАВА | 1996 |

|

RU2104324C1 |

| СОСТАВ СПЛАВА | 1990 |

|

RU1721954C |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| РОЛИК АГРЕГАТА НЕПРЕРЫВНОГО ОТЖИГА | 1996 |

|

RU2093591C1 |

| СПОСОБ РЕМОНТА РОЛИКОВ | 1996 |

|

RU2096156C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| БАНДАЖНОЕ КОЛЬЦО РОЛИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124962C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2048585C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

Изобретение относится к металлургии. Сплав содержит, мас.%: углерод 0,14-0,21, кремний 0,40-0,85, марганец 0,40-0,85, хром 15,00-18,50, молибден 1,00-1,60, никель 0,05-0,60, железо - остальное. Технический эффект изобретения заключается в повышении разгаростойкости и контактной выносливости сплава. 1 табл.

Состав сплава, содержащего углерод, кремний, марганец, хром, никель, молибден и железо, отличающийся тем, что сплав содержит компоненты в следующем соотношении, мас.%:

Углерод - 0,14 - 0,21

Кремний - 0,40 - 0,85

Марганец - 0,40 - 0,85

Хром - 15,00 - 18,50

Молибден - 1,00 - 1,60

Никель - 0,05 - 0,60

Железо - Остальное

| Коррозионностойкая сталь | 1982 |

|

SU1049559A1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| JP 60009859 A, 18.01.85 | |||

| JP 57156146 A, 12.03.84 | |||

| JP 59215296 A1, 12.02.85. | |||

Авторы

Даты

1999-06-20—Публикация

1998-05-25—Подача