S

(/

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для непрерывной обработки стекловолокнистых тканых материалов | 1990 |

|

SU1737053A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНЫХ ТКАНЫХ МАТЕРИАЛОВ МЕТОДОМ ВЫЩЕЛАЧИВАНИЯ | 2021 |

|

RU2769711C1 |

| Способ получения стекловолокнистыхМАТЕРиАлОВ | 1978 |

|

SU804587A1 |

| Способ получения стекловолокнистых материалов | 1987 |

|

SU1479430A1 |

| Способ получения стекловолокнистых материалов | 1986 |

|

SU1362721A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КРЕМНЕЗЕМНОГО ВОЛОКНА | 2005 |

|

RU2279412C1 |

| Способ получения стекловолокнистых материалов | 1990 |

|

SU1724615A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2011642C1 |

| Устройство для обработки изделий высокоагрессивными жидкостями | 1980 |

|

SU885357A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ В ХИМИЧЕСКИХ ПРОЦЕССАХ | 2011 |

|

RU2460016C1 |

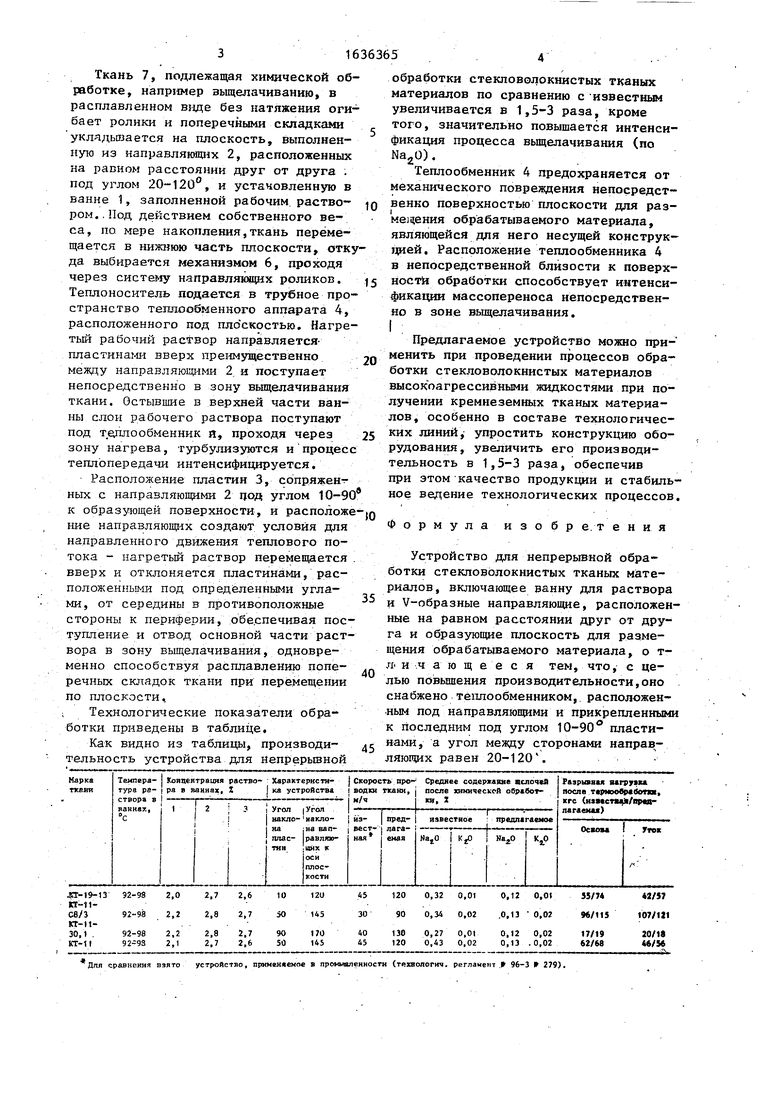

Изобретение может быть использовано на заводах, изготавливающих тканые кремнеземные материалы и направлено на повышение производительности. Стекловолокнистые тканые материалы укладывают на направляющие, угол между сторонами которых равен 20-120°, причем снизу направляющие сопряжены с пластинами под углом 10-90° к образующей поверхности, а теплообменник установлен по;; направляющими. 3 ил., 1 табл.

Изобретение относится к устройствам, предназначенным для технологических процессов получения стеклово- локнистых материалов, преимущественно кремнеземных тканей, и может быть использовано отдельно или в составе технологических линий па заводах стекловолокна и других предприятиях.

Целью изобретения является повышение производительности.

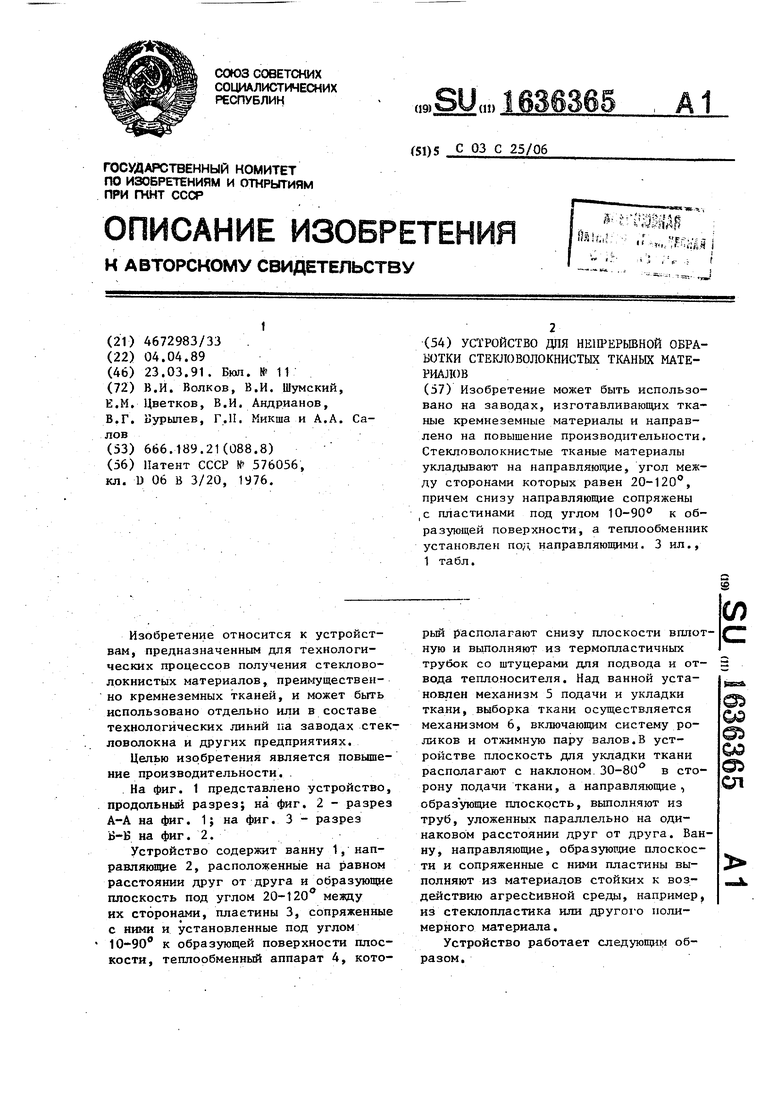

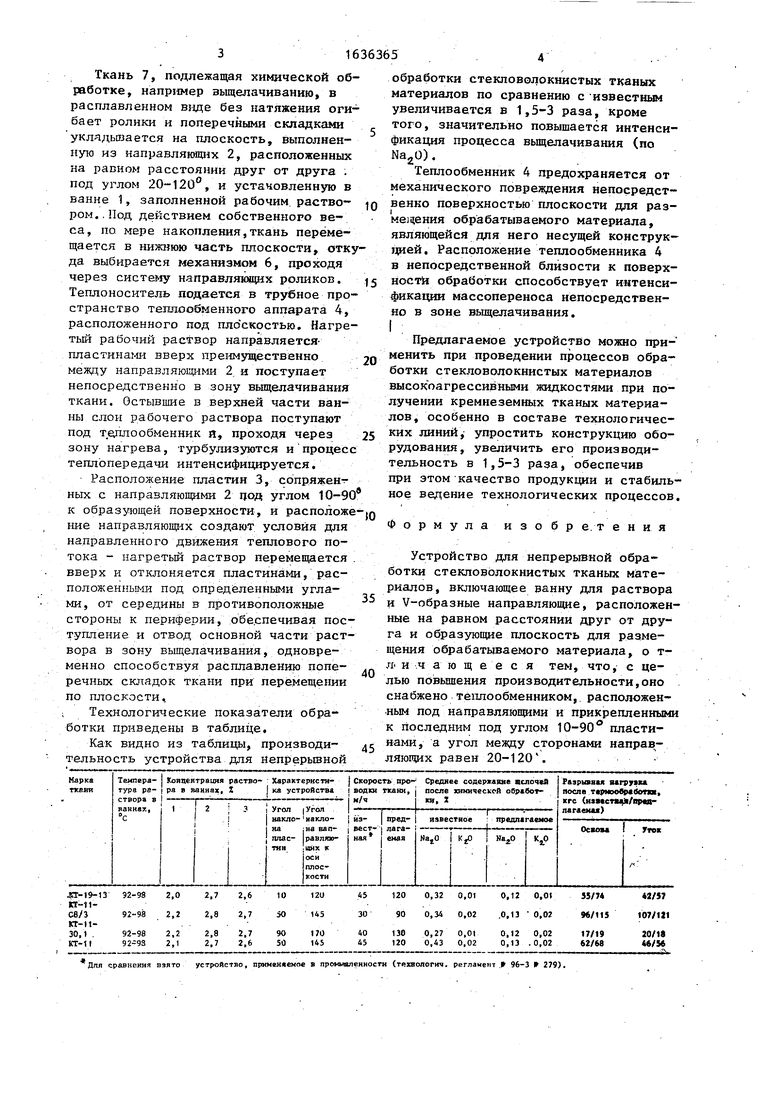

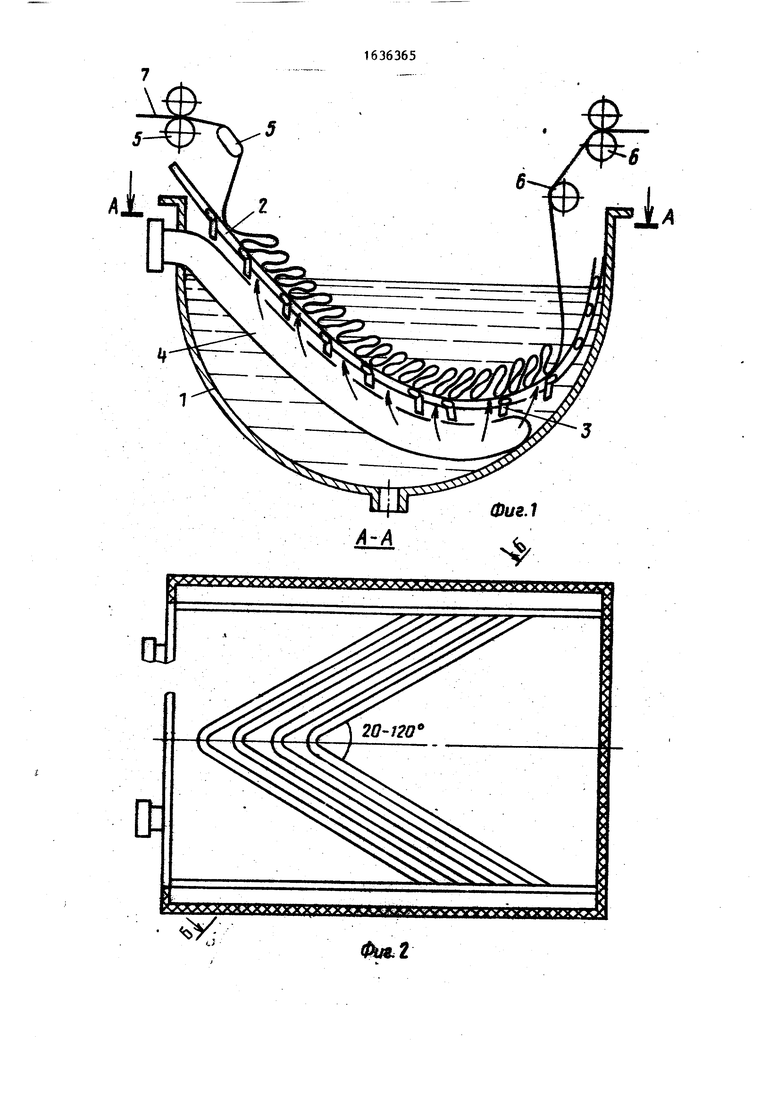

На фиг. 1 представлено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство содержит ванну 1, направляющие 2, расположенные на равном расстоянии друг от друга и образующие плоскость под углом 20-120 между их сторонами, пластины 3, сопряженные с ними и установленные под углом 10-90° к образующей поверхности плоскости, теплообменный аппарат 4, который располагают снизу плоскости вплотную и выполняют из термопластичных трубок со штуцерами для подвода и отвода теплоносителя. Над ванной установлен механизм 5 подачи и укладки ткани, выборка ткани осуществляется механизмом 6, включающим систему роликов и отжимную пару валов.В устройстве плоскость для укладки ткани располагают с наклоном 30-80° в сторону подачи ткани, а направляющие , образующие плоскость, выполняют из труб, уложенных параллельно на одинаковом расстоянии друг от друга. Ванну, направляющие, образующие плоскости и сопряженные с ними пластины выполняют из материалов стойких к воздействию агрессивной среды, например, из стеклопластика или другого полимерного материала.

Устройство работает следующим образом.

оэ ®э

01

Ткань 7, подлежащая химической обработке, например выщелачиванию, в расплавленном виде без натяжения огибает ролики и поперечными складками уклядьгоается на плоскость, выполненную из направляющих 2, расположенных на равном расстоянии друг от друга . под углом 20-120°, и установленную в ванне 1, заполненной рабочим раствором.. Под действием собственного веса, по мере накопления,ткань перемещается в нижнюю часть плоскости, откуда выбирается механизмом 6, проходя через систему направляющих роликов. Теплоноситель подается в трубное пространство теллообменного аппарата 4, расположенного под плоскостью. Нагретый рабочий раствор направляется- пластинами вверх преимущественно между направляющими 2 и поступает непосредственно в зону выщелачивания ткани. Остывшие в верхней части ванны слои рабочего раствора поступают под теплообменник я, проходя через зону нагрева, турбулизуются и процесс теплопередачи интенсифицируется.

Расположение пластин 3, сопряженных с направляющими 2 под углом 10-90 к образующей поверхности, и расположе ние направляющих создают условия для направленного движения теплового потока - нагретый раствор перемещается вверх и отклоняется пластинами, расположенными под определенными углами, от середины в противоположные стороны к периферии, обеспечивая поступление и отвод основной части раствора в зону выщелачивания, одновременно способствуя расплавлению поперечных складок ткани при перемещении по плоскости,

Технологические показатели обра

Длл сравнения взято устройство, прнменпемое в проиыыленности (технологич. регламент 96-3 I 279).

0

0 5

Q

5

0

обработки стекловолокнистых тканых материалов по сравнению с известным увеличивается в 1,5-3 раза, кроме того, значительно повышается интенсификация процесса выщелачивания (по Na20).

Теплообменник 4 предохраняется от механического повреждения непосредственно поверхностью плоскости для размещения обрабатываемого материала, являющейся для него несущей конструкцией. Расположение теплообменника 4 в непосредственной близости к поверхности обработки способствует интенсификации массопереноса непосредственно в зоне выщелачивания.

I

Предлагаемое устройство можно применить при проведении процессов обработки стекловолокнистых материалов высокоагрессивными жидкостями при получении кремнеземных тканых материалов, особенно в составе технологических линий, упростить конструкцию оборудования, увеличить его производительность в 1,5-3 раза, обеспечив при этом качество продукции и стабильное ведение технологических процессов.

Формула изобретения

Устройство для непрерывной обработки стекловолокнистых тканых материалов, включающее ванну для раствора и V-образные направляющие, расположенные на равном расстоянии друг от друга и образующие плоскость для размещения обрабатываемого материала, о т- л-ичающееся тем, что, с целью повышения производительности,оно снабжено теплообменником, расположенным под направляющими и прикрепленными

т

Фиг.1

А-А

Фив. I

в-в

Фиг.З

| Камера для промывки ткани врасправку | 1976 |

|

SU576056A3 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-04—Подача