(54) СПОСОБ СУШКИ РАСТВОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сушки растворов | 1989 |

|

SU1712752A1 |

| Способ сушки растворов в кипящем слое инертных тел | 1975 |

|

SU578534A1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2320242C1 |

| Способ конвективной сушки пастообразных материалов и установка для его осуществления | 2023 |

|

RU2821314C2 |

| УСТРОЙСТВО ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ И ЖИВОТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2535727C1 |

| Способ сушки жидких материалов | 1983 |

|

SU1128071A1 |

| УСТАНОВКА ДЛЯ СУШКИ ВЫСОКОБЕЛКОВЫХ МОЛОЧНЫХ ПРОДУКТОВ | 1992 |

|

RU2047826C1 |

| Установка для сушки дисперсных растительных материалов в полидисперсном слое инертных тел | 2017 |

|

RU2668305C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2329746C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2320241C1 |

I

Изобретение относится к технике сушки и может быть использовано в медицинской, химической, пищевой и других отраслях промышленности для сушки, преимуществеино термочувствительных и слипающихся материалов.

Известна установка для сушки растворов 8 которой реализован способ их сушки путем рассредоточенного распыления высушиваемого материала в кипящем слое инертных тел с одновременной подачей под последний центрального и периферийного потоков теплоносителя, первый из которых образован рядом параллельных кольцевых струй 1.

Недостатками известного способа являют ся снижение интенсивиости и устойчивости процесса при сушке слипающихся материалов, а также большие энергозатраты.

Цель изобретения - интенсификация процесса сушки и снижение эиергозатрат.

Поставленная цель достигается тем, что центральный поток теплоносителя подают с, температурой 150-180 С с направлением его части в зону распыления высушиваемого материала, а периферийный пЪток подают с температурой 80-120С. причем доля

последнего составляет 60-70% от общего количества теплоносителя.

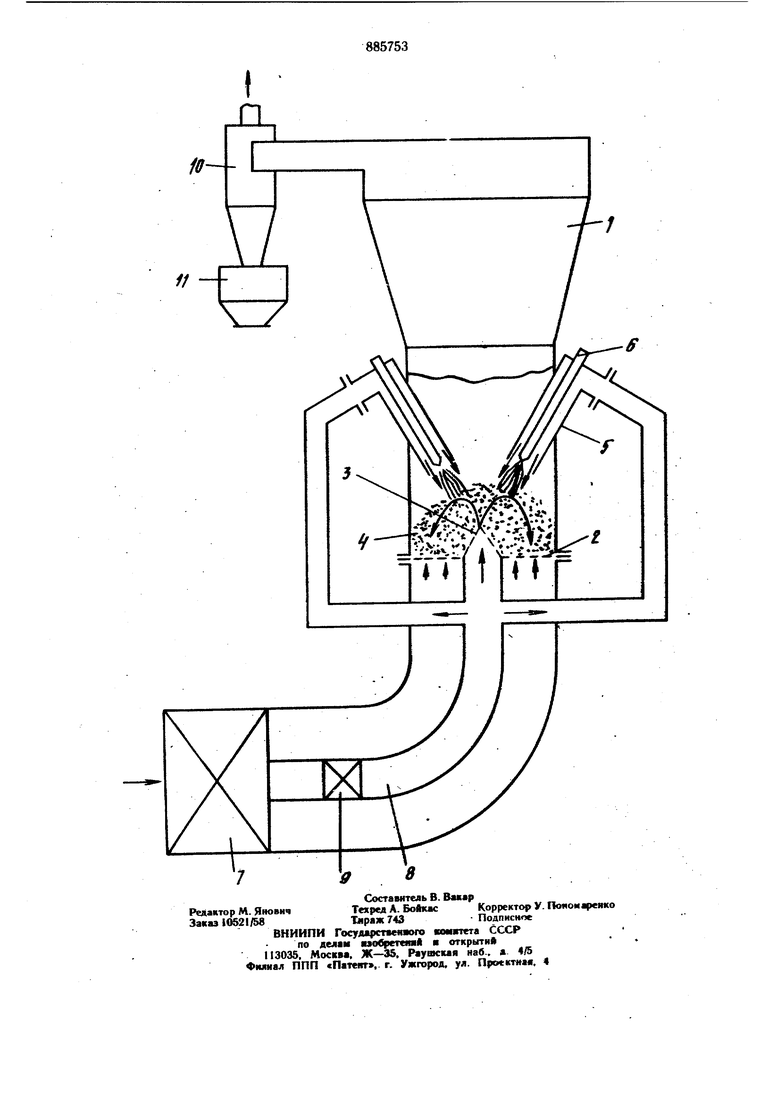

На чертеже схематически изображена установка для осуществлеиия предлагаемого способа.

Установка содержит сушильную камеру I цилиндрической формы, в нижней части которой размещены газораспределительиая решетка 2 с насадком 3 и инерционные тела 4. Над слоем инертных тел 4 установлены воздушные сопла 5, внутри которых 10 соосно смонтированы форсунки 6, направленные к вершине насадка 3. Перед сушильной камерой 1 размещен калорифер 7. К калорнферу 7 примыкает воздуховод 8, кото-рый подключен к насадку 3 .и воздушным соплам- 5. В воздуховоде 8 установлен доIS полнительный калорифер 9. На выходе из сушильной камеры 1 установлен циклон 10 с выгрузочным бункером 11.

Весь теплоноситель перед подачей в сушильную камеру 1 подогревают в калорифере 7 до температуры 80-120°С. Затем.цеитjn ральный поток теплоносителя нагревают в калорифере 9 до температуры 150-180°С и по воздуховоду 8 подают к насадку 3. Периферийным потоком теплоносителя, равномерно распределенным по сечению камеры 1 с помощью газораспределнтельной решетки 2, осуществляют псевдоожнжение ннертных тел 4. Насадком 3 центральный поток теплоносителя подают в направлении от центра к периферии в виде ряда параллельных кольцевых струй. За счет этого поддержнвается надежная циркуляция инертных тел 4 по следующему контуру: восходящее движение в центре камеры I (над насадком 3) - нисходящее движение вдоль стенок камеры 1.

Кроме того, по ответвленням воздуховода 8 подогретый в калорифере 9 теплоноситель поступает в воздущныё сопла 5, расположенные равномерно но периметру камеры в области верхней границы кипящего слоя инертных тел 4, и охватывает факелы диспергируемого раствора, поступающего через форсунки 6. этом происходит интенсивная предварительная подсушка раствора в факелах сопел 5. Предварительно подсушенный материал поступает далее в высокотемпературную зону восходящего движения инертных тел 4 над насадком 3. В указанной зоне за счет встречио-направленных потоков высушиваемого продукта (сверху) и подогретого центрального потока теплоносителя .в виде ряда параллельных кольцевых струй с горячими инертными телами 4 (снизу) достигается интенсивное высущиваиие материала. Окончательная досушка и обрушение его в виде пыли происходит в режиме интенсивного псевдоожижения периферийным потоком теплоносителя с

температурой 80-120°С. Отработавший теплоноситель с пылевидным сухим материалом поступает в циклон 10, а собранный в бункере II материал отбирается на расфасовку.

Выбор диапазона температур теплоносителя обуславливается свойствами высушиваемого материала (пантотената кальция). При длительном нахождении в зоне температур выше 120°С материал начинает разлагаться. Этнм фактом определяется верхний предел температуры. При температуре ниже 80°С процесс вести экономически нецелесообразно, так как интенсивность сушки резко падает.

Несмотря на то, что температура центрального потока теплоносителя и потоков, охватывающих факелы диспе|ргнруемого магернала. может достигать loOC, разложения материала не наступает, так как он находится в зоне высоких температур доли Секунды. Однако этого времени вполне достаточно, чтобы на инертные тела 4 матери л попал уже подсушенным, что препятствует залипанию слоя. Снижению энергозат-рат способствует то, что при высокой нитейсивности процесса сушки лишь 30-40% теплоносителя нагревают до температуры 150- 180°С. Остальные же 70-60о/о нагревают до 120-80°С.

В качестве ннертных тел 4 используются стеклянные шарики диаметром 2,5-3 мм. Вес разовой загрузки их равен 200 кг при днаметре камеры 0,8 м. Расход периферийного потока теплоносителя 5500-6000 кг/ч, а расход центрального - 1000-1200 кг/ч. Пример I. Температура пернфернйного потока теплоносителя 85°С, температура центрального потока теплоносителя 150°С, температура уходящего воздуха .

В этом случае производительность установки составляет 45 кг/ч по испаряемой влаге.

Пример 2. Температура периферийиого потока теплоиосителя 100°С, температура центрального потока теплоносителя 160°С, температура уходящего воздуха 80°С.

В этом случае производительность составляет О кг/ч по испаряемой влаге. Пример 3. Температура периферийиого .потока теплоиосителя IMC, температура центрального потока теплоносителя 180С, температура уходящего воздуха 85°С.

В этом случае производительность состачляет 70 кг/ч по испаряемой влаге.

Формула изобретения

Способ сушки растворов, преимущест1 .веино паитотеиата кальция путем рассредоточения его, распылеиия высушиваемого материала в кипящем слое инертных тел с центрального и периферийного потока теплоносителя, первый из которых образован рядом параллельных кольцевых струй, отличающийся тем, что, с целью интенсификации процесса сушки и снижения энергозатрат, центральный поток теплоиосителя подают с температурой 150-180°С с направлением его части в зону распыления высушиваемого , материала, а периферийный поток подают с температурой , причем доля последнего составляет 50-70% от общего количества теплоиосителя.

Источиики ннфррмацни, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 580426, кл. F26 В 17/10, 1975.

Авторы

Даты

1981-11-30—Публикация

1980-06-23—Подача