Изобретения относятся к области сушки и могут найти применение для конвективной сушки сильно увлажненных пастообразных материалов, например сапропель, жмых, осадки сточных вод и т п.

Известен способ сушки пастообразных материалов, заключающийся в формировании пересыпающегося слоя насадки, перемещающегося по замкнутой траектории внутри замкнутого спирального канала, продувание слоя сушильным агентом, подачу сырого материала на пересыпающийся слой нагретой насадки, распределение его по поверхности насадки, кондуктивно-конвективную сушку материала и вывод сухого материала из зоны сушки, например сушильным агентом, прокачиваемым через канал со скоростью, превышающей скорость витания сухого материала. (Патент RU №2100721 С1. Способ сушки пастообразных материалов. - МПК: F26B 11/04. - Опубл. 27.12.1997).

Известен способ сушки сыпучего материала в виброкипящем слое, заключающийся в подаче сушильного агента снизу через виброкипящий слой материала, который подвергают вибрации с частотой колебаний, соответствующей образованию зоны всплесков на поверхности материала, которые под действием силы тяжести затем обрушаются в виброкипящий слой. Вибрацию осуществляют с частотой колебаний 20-35 Гц до достижения значений высоты всплесков 0,4-0,5 от высоты кипящего слоя материала. (Патент RU №2553628 С1. Способ сушки сыпучего материала в виброкипящем слое. - МПК: F26B 3/092. - Опубл. 20.06.2015).

Известен способ сушки растительных продуктов и их сочетаний, заключающийся в том, что сушильный агент, измельченный до размера 50 мм, загружают в сушильную камеру, в которую подают воздух с температурой до 200°С для выноса влаги и готового сушильного агента из сушильной камеры. В сушильной камере создают зоны высокого и низкого давления, а также создают условия для измельчения и вращения влажного сушильного агента в магнитном поле для создания докавитационного состояния, образования газовых пузырьков в жидкости, которая содержится в сушильном агенте, с одновременным измельчением и непрерывным перемещением сушильного агента из зоны низкого давления в зону высокого давления с образованием в зоне низкого давления псевдокипящего слоя, из которого сушильный агент или удаляется, или идет на досушивание. (Патент RU №2638421 С1. Способ сушки растительных продуктов и их сочетаний. - МПК: F26B 3/092, F26B 3/092, F26B 3/092. - Опубл. 13.12.2017).

Недостатком всех известных способов сушки пастообразных материалов является низкая производительность сушки.

Известна установка для сушки пастообразных материалов на инертных телах, содержащая коническую камеру взвешенного слоя, барабан с тангенциальными вводами теплоносителя и устройство для бокового ввода пастообразного материала. Внутри барабана с тангенциальными вводами теплоносителя соосно размещается вставка с направляющими воздушного потока с возможностью циклического регулируемого возвратно-поступательного движения. (Патент RU №2455597 С2. Установка для сушки пастообразных материалов на инертных телах. - МПК: F26B 17/10. -Опубл. 21.07.2010).

Известна установка для сушки пастообразных материалов в закрученном взвешенном слое инертных тел, содержащая биконическую камеру взвешенного закрученного слоя инертных тел с верхним и нижним ярусами, тангенциальные вводы основного теплоносителя и дополнительного теплоносителя, питатель, диафрагменную перегородку, в которой используется регулируемая диафрагменная перегородка для сепарации закрученного слоя инертных тел и разделения рабочей зоны установки на два яруса с разными гидродинамическими режимами. (Патент RU №2679994 С1. Установка для сушки пастообразных материалов в закрученном взвешенном слое инертных тел. - МПК: F26B 17/00. - Опубл. 14.02.2019).

Известна сушилка для пастообразных материалов на инертных телах, содержащая биконическую камеру, сопряженную с цилиндрической сепарационной камерой, слой инертных тел, барабан с тангенциальными вводами теплоносителя и центральным конусом, фильерный питатель влажного материала и выходной патрубок отработанного теплоносителя, оснащенный подвижным кольцом с окнами, регулировочным конусом и форсунками сжатого воздуха. (Патент RU №2691892 С1. Установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел. - МПК: F26B 17/10, F26B 3/088. - Опубл. 18.06.2019).

Известна установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел, содержащая биконическую камеру, сепарационную камеру, фильерный питатель влажного материала, слой полидисперсных инертных тел, барабан с тангенциальными вводами теплоносителя и центральным конусом. Выходной патрубок оснащен центробежным классификатором с электрическим приводом и подвижным регулировочным кольцом. (Патент RU №2705335 С1. Установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел. - МПК: F26B 17/10. - Опубл. 10.01.2019).

Известна установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел, содержащая биконическую камеру, сепарационную камеру, фильерный питатель влажного материала, слой полидисперсных инертных тел, барабан с тангенциальными вводами теплоносителя и центральным конусом, выходную центральную трубу и центробежный классификатор с электрическим приводом. На выходной центральной трубе с возможностью вертикального перемещения установлено вращающееся кольцо с отдельным электроприводом с регулируемым числом оборотов, при этом вращающееся кольцо имеет прорези в верхней своей части, предназначенные для прохождения через них целевой части аэровзвеси, которая отделена классификатором от основного удаляемого из сушильной установки потока аэровзвеси. (Патент RU №2755745 С1. Установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел. - МПК: F26B 17/10. - Опубл. 21.09.2021).

Наиболее близким техническим решением к заявляемому объекту является сушилка для пастообразных материалов, содержащая загрузочное устройство влажного материала со шнековым питателем, сушильную камеру, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха, аппарат кипящего слоя выполнен в виде цилиндрического корпуса с конической частью и опорной решеткой, установленной в самом узком сечении конуса, к которому присоединен короб с патрубком для подачи псевдоожижающего теплоносителя из топки или калорифера, а в коробе расположен конический бункер для сбора высушенного продукта, в верхней части которого, выполненной в виде обратного конуса с цилиндрической полостью, размещена мешалка, совершающая вертикальные перемещения, причем подача влажного материала производится с помощью пневматических или механических форсунок через патрубок, расположенный в крышке корпуса, или через штуцер, расположенный в конической части аппарата, а выгрузка сухого продукта осуществляется через центральную трубу. (Патент RU №2304267 С1. Сушилка для пастообразных материалов. - МПК: F26B 17/10. - Опубл. 10.08.2007). Данное техническое решение принято за прототип.

Недостатком всех известных установок для сушки пастообразных материалов является сложность конструкций, создающих трудности в эксплуатации.

Основной задачей является улучшение условий эксплуатации установки и повышение производительности.

Техническим результатом решения поставленной задачи является повышение производительности сушки пастообразных материалов.

Указанный технический результат достигается тем, что в известном способе конвективной сушки пастообразных материалов, заключающийся в измельчении и сушке пастообразного материала виброкипящим слоем, создаваемым продуванием влажного материала сушильным газом, на который под действием силы тяжести осаждают влажный пастообразный материал, и выводе сухого материала из зоны сушки, согласно предложенному техническому решению, виброкипящий слой создают продуванием измельченного пастообразного материала повышенным парциальным давлением пульсирующего потока горячего сушильного газа под углом к центру зоны сушки пастообразного материала, который получают смешением поступающего под давлением газового теплоносителя и пульсирующего газа от сжигания горючего газа до определенной температуры, и путем теплообмена в виброкипящем слое совершают конвективную сушку влажных фракций измельченного пастообразного материала горячим сушильным газом, при котором влажные фракции колебательными движениями непрерывно смещаются к центру зоны сушки с удалением образовавшегося влагосодержащего газа под воздействием парциального давления сушильного газа, а фракции под действием силы тяжести опускаются вниз на выгрузку, выполняемую с регулируемой производительностью, обеспечивающей необходимую кондицию высушиваемого пастообразного материала.

Указанный технический результат также достигается тем, что в известной установке для конвективной сушки пастообразных материалов способом по п. 1, содержащей сушильную камеру с опорной решеткой, шнековый питатель для бокового ввода и загрузки влажного пастообразного материала, ввод теплоносителя и патрубок вывода отработанного влагосодержащего газа, встроенный в крышку сушильной камеры, согласно предложенному техническому решению, шнековый питатель встроен в цилиндрическую стенку сушильной камеры и дополнительно снабжен загрузочным бункером и ножами с фильерой на выходе для измельчения пастообразного материала на мелкие фракции, причем опорная решетка выполнена конусообразной и закреплена на цилиндрической стенке сушильной камеры, соединенной усеченным конусом с разгрузочным шнеком с регулируемой производительностью для выгрузки высушенного материала, а под конусообразной опорной решеткой расположена конусно-цилиндрическая газо-смесительная камера, соединенная с цилиндрической стенкой сушильной камеры конусной стенкой, в которую вмонтированы гнезда для горелок пульсирующего горения, а в цилиндрическую стенку -патрубок подвода газового теплоносителя, при этом цилиндрическая стенка сопряжена с конусной стенкой бункера для сбора выпадающих через опорную решетку мелких частиц, для периодического удаления которых к усеченному конусу бункера присоединен шнек.

Приведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленных способа конвективной сушки пастообразных материалов и установки для его осуществления, отсутствуют. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемых технических решений, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявляемых технических решений преобразований на достижение указанного технического результата. Следовательно, заявляемые технические решения соответствует условию патентоспособности «изобретательский уровень».

Заявленные технические решения испытано на сушке городских осадков сточных вод. Следовательно, заявляемые способ конвективной сушки пастообразных материалов и установка для его осуществления соответствует условию патентоспособности «промышленная применимость».

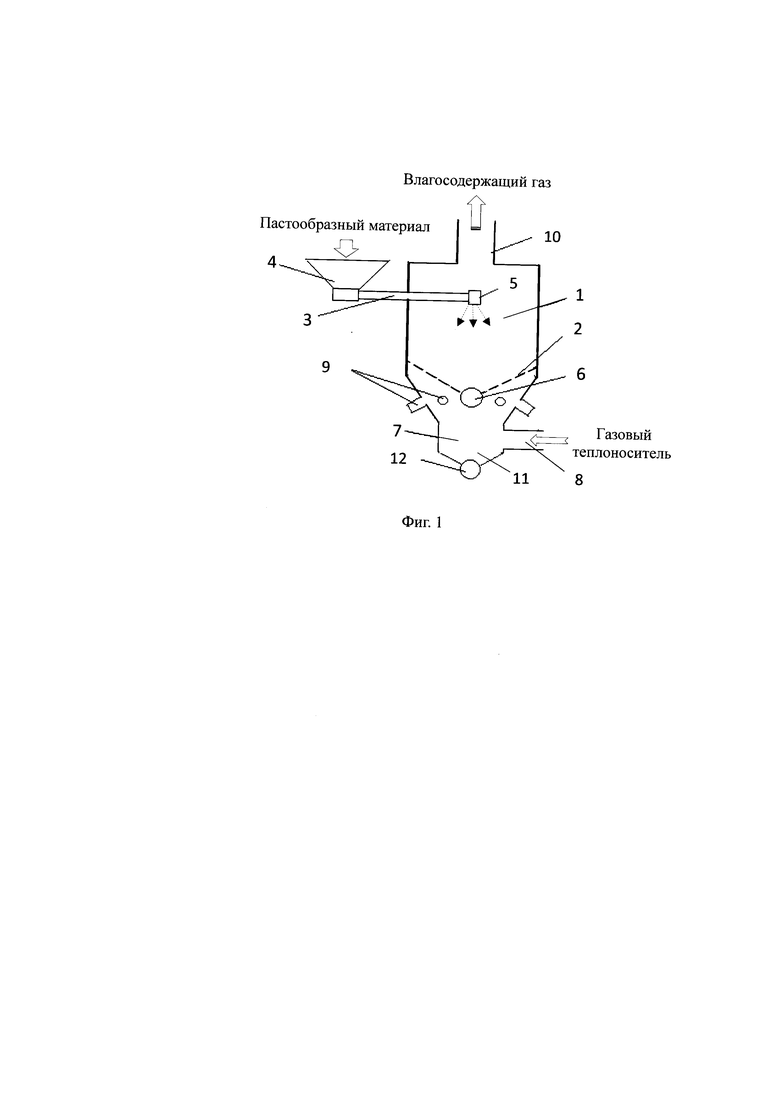

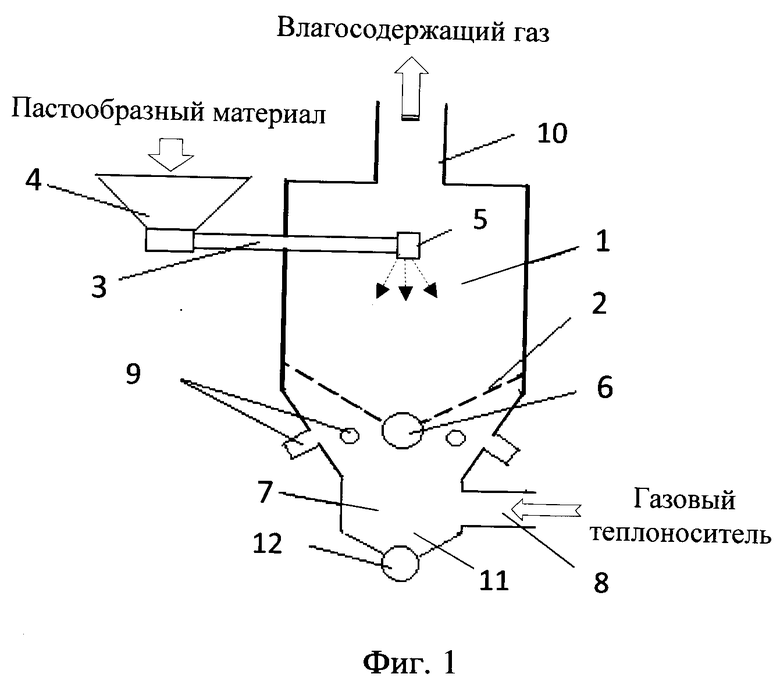

На фиг. 1 схематично представлена установка для конвективной сушки пастообразных материалов предлагаемым способом.

Сущность способа конвективной сушки пастообразных материалов заключается в измельчении пастообразного материала на мелкие фракции и загрузке их в зону сушки, в которую подают сушильный газ с повышенным парциальным давлением для создания виброкипящего слоя, получаемого продуванием мелких фракций пастообразного материала пульсирующим потоком горячего сушильного газа под углом к центральной оси зоны сушки с виброкипящим слоем. Горячий сушильный газ получают смешением поступающего под давлением газового теплоносителя и пульсирующего газа от сжигания горючего газа, например, природного газа, обогащенного водородом, до определенной температуры в зависимости от вида пастообразного материала. Взаимодействуя с сушильным газом, влажные фракции пастообразного материала переходят в полувзвешенное состояние и приобретают свойства текучести. В этом состоянии слой влажных фракций пастообразного материала разрыхляется и интенсивно колеблются, в результате все фракции пастообразного материала равномерно продуваются горячим сушильным газом с определенной температурой, зависящей от вида пастообразного материала (сапропель, жмых, осадки сточных вод и т п. ), например, до температуры 200°С, создавая виброкипящий слой с конвективным теплообменом между влажными фракциями пастообразного материала и нагретым сушильным газом. Путем интенсивного теплообмена в виброкипящем слое сушильным газом совершают конвективную сушку влажных фракций пастообразного материала, которые колебательными движениями непрерывно смещаются к центру, с удалением влагосодержащего газа, получаемого в результате испарения влаги из влажных фракций пастообразного материала. Для этого в виброкипящем слое поддерживают повышенное парциальное давление для свободного удаления влагосодержащего газа. Из виброкипяшего слоя высушиваемые фракции пастообразного материала под действием силы тяжести перемещаются вдоль центральной оси вниз и по мере высушивания направляются на выгрузку, которую выполняют с регулируемой производительностью,.

Установка для сушки пастообразных материалов содержит:

1 - сушильная камера;

2 - конусообразная опорная решетка;

3 - шнековый питатель загрузочного устройства для бокового ввода пастообразного материала в сушильную камеру;

4 - загрузочный бункер шнекового питателя;

5 - фильера ножами с для измельчения пастообразных материалов на фракции;

6 - разгрузочный шнек для удаления высушенного материала;

7 - конусно-цилиндрическая газосмесительная камера;

8 - патрубок подвода сушильного теплоносителя;

9 - гнезда под импульсные горелки;

10 - патрубок отвода влагосодержащего газа;

11 - конический бункер для сбора выпадающих через опорную решетку пылеобразных частиц высушиваемого пастообразного материала;

12 - шнек с регулируемой производительностью для удаления выпавших через опорную решетку пылеобразных частиц высушиваемого пастообразного материала.

Установка для сушки пастообразных материалов работает следующим образом.

По патрубку 8 в конусно-цилиндрическую смесительную камеру 7 под давлением подают газовый теплоноситель, например, воздух или бездымные продукты сгорания осадков сточных вод. Затем влажный пастообразный материал загружают в загрузочный бункер 4, из которого шнековым питателем 3 пастообразный материал перемещают в сушильную камеру 1. В конце шнекового питателя 3 посредством ножей (условно не показаны) и фильеры 5 производят измельчение пастообразного материала на мелкие фракции, которые под действием силы тяжести падают вниз в направлении конусообразной опорной решетки 2. Зажигают горелки пульсирующего горения (условно не показаны), установленные в гнездах 9 на конусной стенке газосмесительной камеры 7 с направлением факелов горения на конусообразную опорную решетку 2, смешивают в конусно-цилиндрической газосмесительной камере 7 протекающий под давлением газовый теплоноситель с пульсирующим газом от сжигания бездымного горючего газа, например, обогащенного водородом природного газа, до температуры, зависящей от вида пастообразного материала (сапропель, жмых или осадки сточных вод), например, до температуры 200°С, образуя тем самым горячий пульсирующий сушильный газ. Проходя через конусообразную опорную решетку 2 горячий сушильный газ под давлением газового теплоносителя и интенсивными воздействиями пульсаций факелов горения из горелок пульсирующего горения с определенной частотой под углом к центральной оси зоны сушки влажных фракций пастообразного материала генерируют колебательные движения фракций пастообразного материала, создавая тем самым виброкипяший слой конвективной сушки пастообразного материала, интенсифицируя, с одной стороны, конвективный теплообмен между влажными фракциями пастообразного материала и горячим сушильным газом, а с другой - колебательными движениями высушиваемых фракций пастообразного материала непрерывно смещают их под углом к центру зоны сушки. Из виброкипяшего слоя сухие фракции материала под действием силы тяжести непрерывно смещаются вдоль центральной оси зоны сушки вниз на разгрузочный шнек 6, которым высушенные фракции выгружают из сушильной камеры 1 с регулируемой производительностью путем регулирования частоты вращения винтообразного вала разгрузочного шнека 6 в зависимости от вида и влажности пастообразного материала и температуры сушильного газа. Влагосодержащий газ, образовавшийся в виброкипяшем слое, непрерывно удаляется под воздействием парциального давления сушильного газа из сушильной камеры 1 по патрубку 10. Пылеобразные фракции высушенного пастообразного материала проваливаются из зоны сушки через опорную решетку 2 и газосмесительную камеру 7 в бункер 11. По мере накопления в бункере 11 выпавших из виброкипяшего слоя пылеобразных частиц пастообразного материала через опорную решетку 2, их периодически удаляют с помощью шнека 12 с регулируемой производительностью, присоединенного к усеченному конусу бункера 11.

Предлагаемая установка для конвективной сушки пастообразных материалов испытана в производственных условиях и показала повышенную производительность сушки пастообразного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки илистых осадков сточных вод и барабанная сушилка для его осуществления | 2023 |

|

RU2828458C2 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел | 2019 |

|

RU2705335C1 |

| Инертный носитель для сушки измельченных растительных материалов | 2020 |

|

RU2742847C1 |

| УСТАНОВКА ДЛЯ СУШКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ВЗВЕШЕННОМ СЛОЕ ПОЛИДИСПЕРСНЫХ ИНЕРТНЫХ ТЕЛ | 2020 |

|

RU2755745C1 |

| Сушилка кипящего слоя | 1990 |

|

SU1726936A1 |

| СУШИЛЬНАЯ УСТАНОВКА С АКТИВНЫМ ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2325603C1 |

| АППАРАТ ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ПОТОКЕ ТЕПЛОНОСИТЕЛЯ С СВЧ-ЭНЕРГОПОДВОДОМ | 2013 |

|

RU2544406C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2325602C1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое инертных тел | 2021 |

|

RU2770524C1 |

| Установка для сушки дисперсных растительных материалов в полидисперсном слое инертных тел | 2017 |

|

RU2682794C1 |

Группа изобретений относится к области сушки и может использоваться для конвективной сушки сильно увлажненных пастообразных материалов, например сапропель, жмых, осадки сточных вод и т п. Способ конвективной сушки пастообразных материалов заключается в измельчении и сушке пастообразного материала в виброкипящем слое, создаваемом продуванием влажного материала сушильным газом, на который под действием силы тяжести осаждают влажный пастообразный материал, и выводе сухого материала из зоны сушки, причем виброкипящий слой создают продуванием измельченного пастообразного материала пульсирующим потоком сушильного газа под углом к центру зоны сушки пастообразного материала, который получают смешением поступающего под давлением газового теплоносителя и пульсирующего газа от сжигания горючего газа, и путем теплообмена в виброкипящем слое совершают конвективную сушку влажных фракций измельченного пастообразного материала пульсирующим потоком сушильного газа, при котором влажные фракции колебательными движениями непрерывно смещаются к центру зоны сушки с удалением образовавшегося влагосодержащего газа под воздействием пульсирующего потока сушильного газа, а фракции по мере высыхания под действием силы тяжести оседают на выгрузку с регулируемой производительностью. Также предложена установка для осуществления способа Технический результат - повышение производительности сушки пастообразных материалов. 2 н.п. ф-лы, 1 ил.

1. Способ конвективной сушки пастообразных материалов, заключающийся в измельчении и сушке пастообразного материала в виброкипящем слое, создаваемом продуванием влажного материала сушильным газом, на который под действием силы тяжести осаждают влажный пастообразный материал, и выводе сухого материала из зоны сушки, отличающийся тем, что виброкипящий слой создают продуванием измельченного пастообразного материала пульсирующим потоком сушильного газа под углом к центру зоны сушки пастообразного материала, который получают смешением поступающего под давлением газового теплоносителя и пульсирующего газа от сжигания горючего газа, и путем теплообмена в виброкипящем слое совершают конвективную сушку влажных фракций измельченного пастообразного материала пульсирующим потоком сушильного газа, при котором влажные фракции колебательными движениями непрерывно смещаются к центру зоны сушки с удалением образовавшегося влагосодержащего газа под воздействием пульсирующего потока сушильного газа, а фракции по мере высыхания под действием силы тяжести оседают на выгрузку с регулируемой производительностью.

2. Установка для конвективной сушки пастообразных материалов способом по п. 1, содержащая сушильную камеру с опорной решеткой, шнековый питатель для бокового ввода и загрузки влажного пастообразного материала в сушильную камеру, ввод теплоносителя и патрубок вывода влагосодержащего газа, встроенный в крышку сушильной камеры, отличающаяся тем, что шнековый питатель встроен в цилиндрическую стенку сушильной камеры и дополнительно снабжен загрузочным бункером и ножами с фильерой на выходе для измельчения пастообразного материала на мелкие фракции, причем опорная решетка выполнена конусообразной и закреплена на цилиндрической стенке сушильной камеры, соединенной усеченным конусом с разгрузочным шнеком с возможностью регулирования производительности выгрузки высушенного материала, а под конусообразной опорной решеткой расположена конусно-цилиндрическая газосмесительная камера, соединенная с цилиндрической стенкой сушильной камеры конусной стенкой, в которую вмонтированы гнезда для горелок пульсирующего горения, а в цилиндрическую стенку - патрубок подвода газового теплоносителя, при этом цилиндрическая стенка сопряжена с конусной стенкой бункера для сбора выпавших пылеобразных частиц, к которому присоединен шнек для их удаления.

| СУШИЛКА ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2304267C1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел | 2018 |

|

RU2691892C1 |

| СУШИЛКА ПУЛЬСИРУЮЩЕГО СЛОЯ | 1991 |

|

RU2008591C1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251059C2 |

| Установка для сушки растворов иСуСпЕНзий B КипящЕМ СлОЕ иНЕРТНыХТЕл | 1979 |

|

SU844955A2 |

| СУШИЛЬНАЯ КАМЕРА | 1990 |

|

RU2041433C1 |

| Спиральное сверло с внутренними каналами | 1974 |

|

SU567560A1 |

Авторы

Даты

2024-06-20—Публикация

2023-07-24—Подача