Изобретение относится к технике сушки различных молочных продуктов, в том числе высокобелковых, и, следовательно, как правило, высоковязких, например, таких как казеинат натрия, ЗЦМ, творог, сгущенные продукты, и может быть применено на предприятиях пищевой промышленности, преимущественно молочной.

Особенностью описываемых установок является наличие в них частиц инертного носителя, находящихся во взвешенном состоянии.

Известна установка для сушки высокобелковых молочных продуктов, днище камеры которой представляет собой перфорированную пластину, связанную с виброприводом, а внутри камеры имеются частицы инертного носителя (инертные тела) [1]

Во время работы таких установок в результате вибрации пластины инертные тела находятся во взвешенном состоянии. Подготовленный продукт распыляют через форсунки и он попадает на инертные тела, высушивается горячим воздухом, отделяется от инертных тел и уносится в циклон.

Основной недостаток этих установок попадание во время работы раствора высушиваемого материала на перфорированную пластину, что приводит к снижению их производительности. Кроме того, производительность ограничивается из-за относительно невысокой возможной температуры (не более 130оС) воздуха, используемого для сушки.

Известно устройство для сушки высокобелковых молочных продуктов во взвешенном слое инертных тел, сушильная камера которого состоит из диффузора переменного сечения (на входе в который смонтирован газораспределитель щелевого типа) и из сепаратора постоянного сечения, в верхней части которого установлены стационарные (неподвижные) отбойники [2]

В этом устройстве форсунки для предотвращения залипания стенок диффузора высушиваемым материалом и, следовательно, для уменьшения пригара размещены заподлицо на противостоящих вертикальных стенках, что обеспечивает создание встречно-направленных продуктов потоков. Однако поставленная задача и в этом случае не была решена, так как увеличить интенсивность перемешивания инертного носителя можно только путем увеличения подачи воздуха. В прототипе это может быть достигнуто путем увеличения подачи теплоносителя. Однако это, в свою очередь, приводит к увеличению мощности вентилятора, увеличению количества подаваемого на сушку продукта для сохранения заданного температурного режима. Увеличение количества подаваемого продукта на сушку, в свою очередь приводит к увеличению толщины пленки продукта, покрывающей частицы инертного носителя. Толстая пленка дольше сохнет, непросушенная пленка размазывается по стенкам сушильной камеры. Это приводит к противоположному эффекту, а именно к налипанию продукта на стенки, его пригоранию, нарушению всего процесса сушки и ухудшению качества целевого продукта.

При сушке высокобелковых молочных продуктов, например творога, казеината, возникают определенные трудности, связанные с их физико-химическими свойствами, в частности высокой адгезионной способностью продукта и его термолабильностью.

Как показали проведенные исследования на сушилках вихревого типа на инертном носителе, при сушке гомогенизированной творожной массы температура теплоносителя на входе в сушильную камеру находилась в пределах 135-220оС и на выходе 65-120оС.

Для обеспечения высокоинтенсивного процесса и получения продукта высокого качества желательно выгружать последний при влажности 10-14% В этом случае требуется устройство для последующей досушки продукта. Однако при осуществлении этого процесса возникают сложности, связанные с повышенной адгезией творога к внутренней поверхности воздуховодов и инертным частицам, приводящей к образованию пригара и попаданию его в целевой продукт, что ухудшает его качество.

При сушке высокобелковых продуктов по этому известному способу также не исключено неполное скалывание сухой пленки продукта с инертного носителя, что может привести к образованию комков, непригодных к дальнейшему использованию. Все это приводит к преpыванию процесса сушки. Продолжительность непрерывного рабочего цикла в этом случае составляет 5-7 ч. Далее требуется остановка и мойка оборудования, при этом существенно снижается производительность оборудования, что является нежелательным для промышленных предприятий.

Задача изобретения продолжительность непрерывного рабочего цикла и улучшающее качество целевого продукта.

Для решения этой задачи в установке для сушки высокобелковых продуктов во взвешенном слое инертного носителя, содержащей сушильную камеру, состоящую из диффузора переменного сечения и сепаратора постоянного сечения; газораспределитель щелевого типа, установленный на входе в диффузор; размещенное в верхней части сепаратора отбойное устройство; установленные на двух противолежащих стенках диффузора форсунки для распыления высушиваемого продукта; теплогенератор; вентилятор; циклоны и трубопроводы, согласно изобретению имеются камера для механического доочистки инертного носителя, сообщенная входным патрубком с сушильной камерой и трубопроводом с циклоном, и механический очиститель-перемешиватель, смонтированный в этой камере и выполненный в виде вертикального вала с закрепленными по его высоте лопастями.

Кроме того, в предлагаемой установке дно камеры механической доочистки инертного носителя выполнено перфорированным и имеет приспособление для подвода воздуха и образования псевдоожиженного слоя инертного носителя, а отбойное устройство представляет собой раму, снабженную шарнирным соединением с зажимом для изменения угла наклона, в которой ступенчато установлены поворотные поперечные пластины.

Целесообразно нижние лопасти механического очистителя-перемешивателя, а также днище камеры для механической доочистки инертного носителя снабдить встречно-направленными пальцами и установить их с возможностью свободного прохода при вращении вала одних сквозь зазоры между другими. Указанные зазоры должны соответствовать четырех-, пятикратнному размеру частиц инертного носителя.

Стенки диффузора целесообразно оснастить охлаждающим коробом и в месте его установки выполнить регулируемые щелевые отверстия для непрерывного выхода воздуха и снабдить их винтовыми зажимами для изменения ширины последних.

Результаты научно-исследовательских работ, выполненных на лабораторной вихревой сушильной установке ЛТИХП и на промышленной трехмодульной вихревой сушилке на 1 ГМЗ в г.Ленинграде, проведенная оценка гидродинамических особенностей вихревого агрегата при сушке творога позволили сделать вывод, что в случае сушки высокобелковых молочных продуктов на установке, выполненной согласно изобретению, образующаяся на инертном носителе пленка продукта в основном будет однослойной. Это является результатом обеспечения многоразового удара инертного носителя о многоступенчатое отбойное устройство и последующей доочистке частиц в камере механической доочистки с принудительным перемешиванием механическим очистителем-перемешивателем частиц при создании псевдоожиженного слоя последних. Однослойная пленка быстро сохнет, легко скалывается, что способствует улучшению условий тепло-массообмена, исключает нарастание слоев пленки продукта на частицах инертного носителя и увеличение их массы. Благодаря этим преимуществам процесс сушки не нарушается.

Достижению высокого технического результата будет способствовать также размещение в основании диффузора блока дополнительных пневматических распылительных форсунок, служащих для постоянной подачи сжатого воздуха и периодической подачи высушиваемого продукта, а также оснащение стенок диффузора охладительным коробом и выполнение в стенках его щелевых отверстий для направленного выхода воздуха.

Постоянная подача воздуха необходимо для повышения эффективности перемешивания частиц инертного носителя. За счет подачи дополнительного количества сжатого воздуха движение частиц инертного носителя возрастает и они с большей силой ударяются об отбойное устройство, что улучшает очистку частиц от пленки высушиваемого продукта.

Подача сжатого воздуха осуществляется от постоянно работающего компрессора или общезаводской системы сжатого воздуха. Каких-либо технических осложнений это не вызывает.

Продукт, подаваемый на сушку в блок дополнительных форсунок, поступает периодически, так как содержащаяся в нем влага при испарении поглощает часть теплоты теплоносителя, что уменьшает температурное воздействие на стенки сушильной камеры и на частицы инертного носителя.

Периодичность и продолжительность подачи продукта в блок дополнительных форсунок зависит от физико-химических свойств высушиваемого продукта и подбирается экспериментально. Количество подаваемого через этот блок продукта обычно составляет от 10 до 30% от общей его массы. Для периодической подачи продукта обычно используют краны, клапаны и другие известны механизмы и приспособления.

Перемещение блока форсунок по высоте и углу наклона обеспечивается шарнирным соединением, конструкцию которого планируется уточнить с учетом удобства обслуживания при разработке технической документации. Необходимость перемещения блока форсунок по высоте и углу наклона связана с тем, что при сушке продуктов, обладающих различной вязкостью, изменяется форма факела распыла. При сушке более вязких продуктов давление сжатого воздуха повышают. При этом факел распыла становится шире, что связано с конструкцией пневматических форсунок. Для того, чтобы более широкий факел "не пылил" на стенки камеры, блок форсунок приближают к слою инертного носителя. При этом перемещения блока только по высоте может быть недостаточно. В связи с этим необходимо изменить угол наклона форсунок. Это позволит выставить факел распыла строго по центру слоя инертного носителя. Количество воздуха, подаваемого в охлаждающий короб, связано с температурными режимами сушки. При повышении начальной температуры теплоносителя (при сушке таких термостойких продуктов, как казеинатов, белковых гидролизатов) необходимо более эффективное охлаждение стенок сушильной камеры. Для этого увеличивают подачу охлаждающего воздуха. Охлаждающий воздух не может быть весь подан в сушильную камеру, т.к. это приведет к конденсации водяного пара, испаренного из продукта. Избыток отработанного охлаждающего воздуха будет отводиться из коробов.

Этот воздух может быть использован, например, для подачи в теплогенератор сушильной установки.

Во время работы установки в результате подачи сжатого воздуха через блок дополнительных форсунок будет иметь место увеличение силы удара о многоступенчатое отбойное устройство, а в результате периодической подачи части продукта на сушку через блок дополнительных форсунок и снижение температуры стенок диффузора с помощью охлаждающего короба уменьшение температурного воздействия на стенки сушильной камеры и пленку высушиваемого продукта.

Таким образом, выполнение описываемой установки с дополнительными признаками способствует увеличению продолжительности непрерывного рабочего цикла, а также улучшению качества целевого продукта.

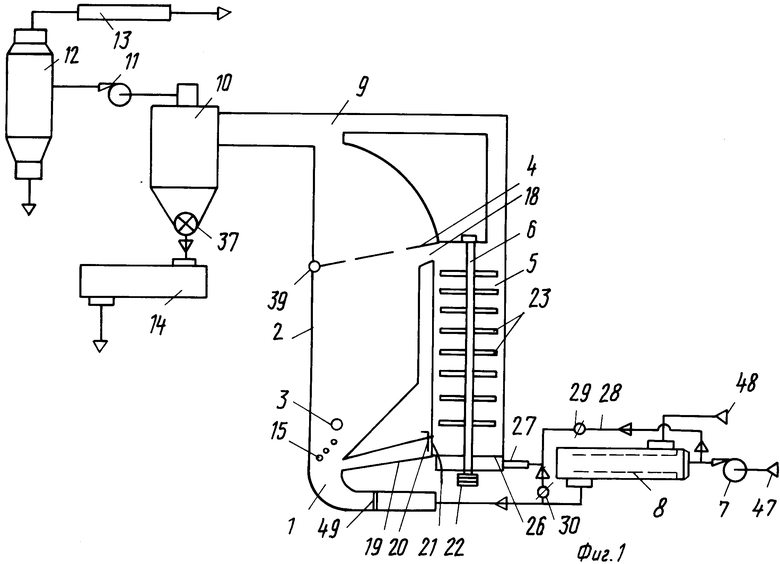

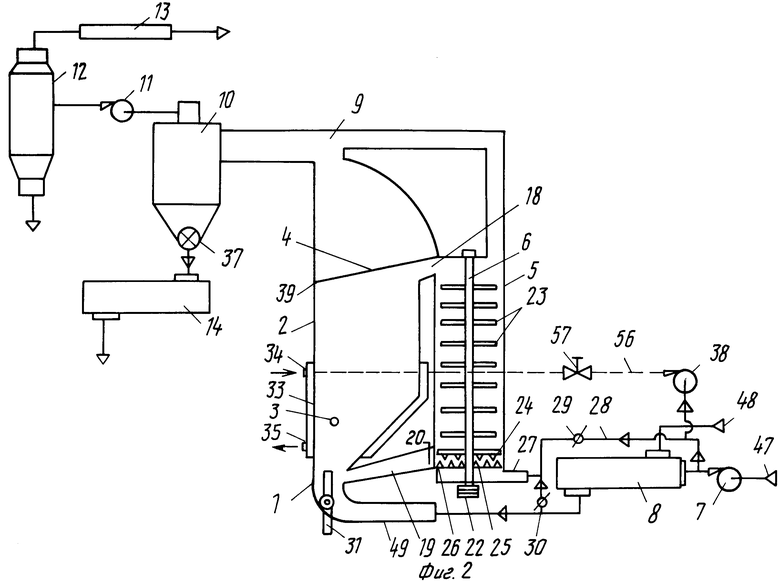

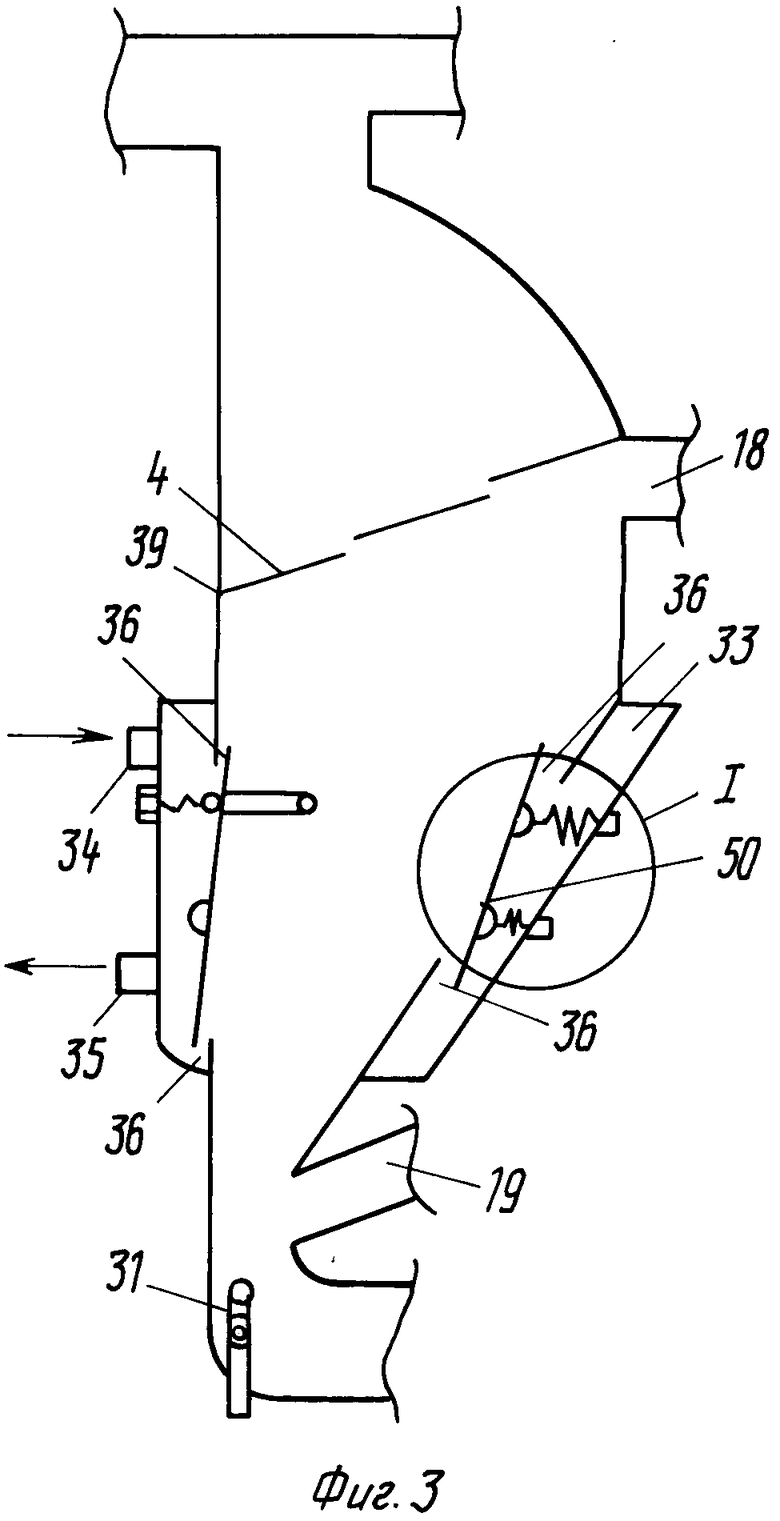

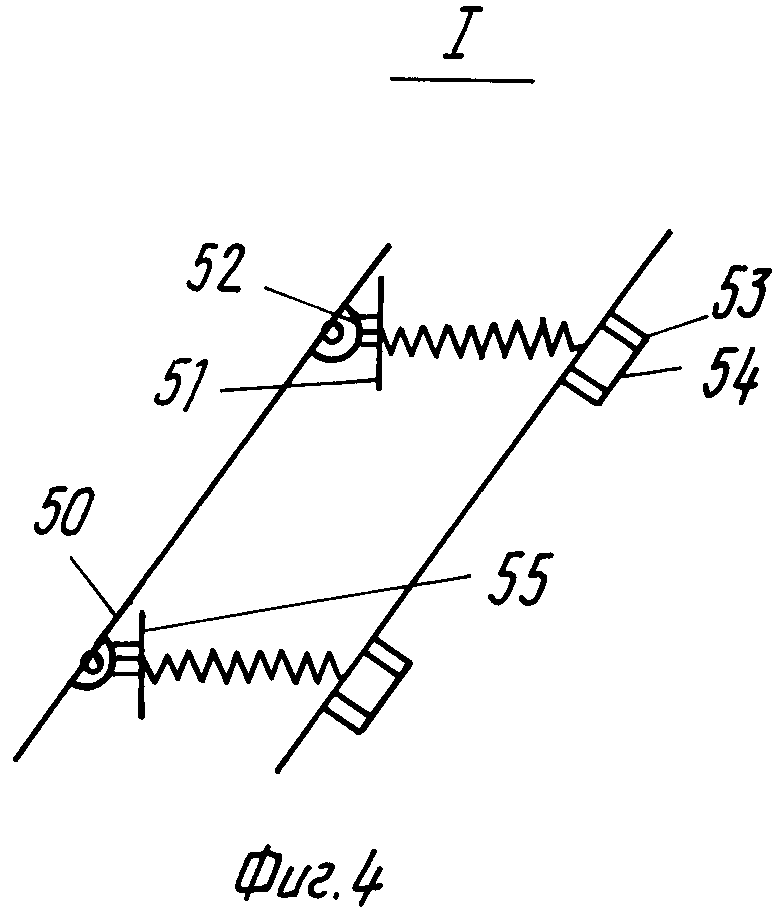

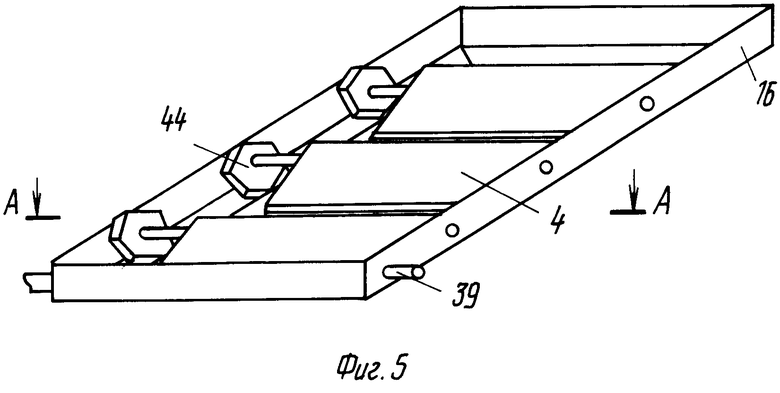

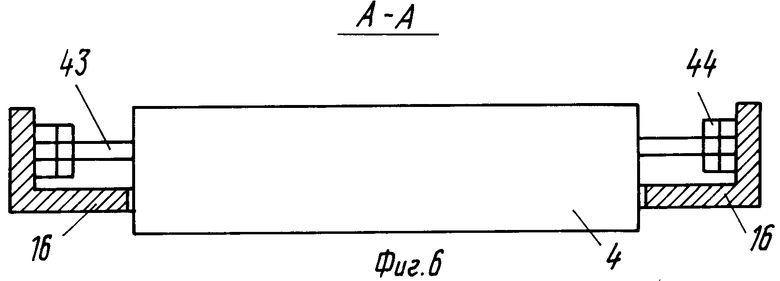

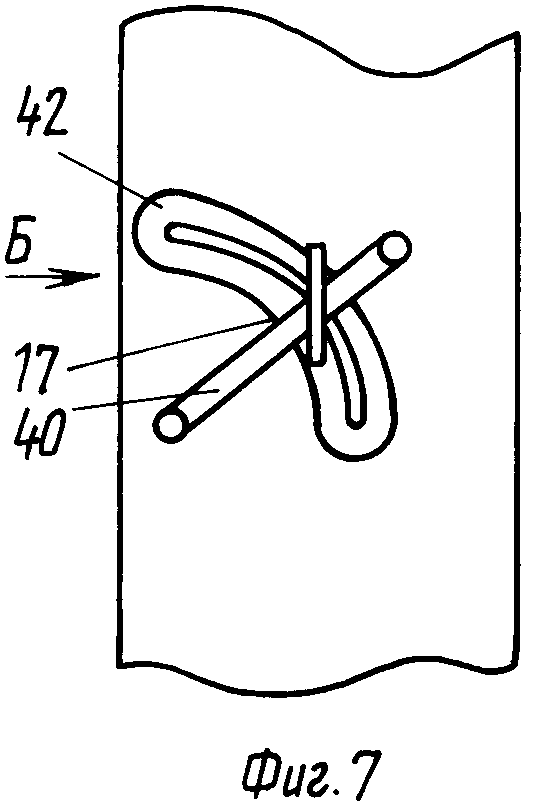

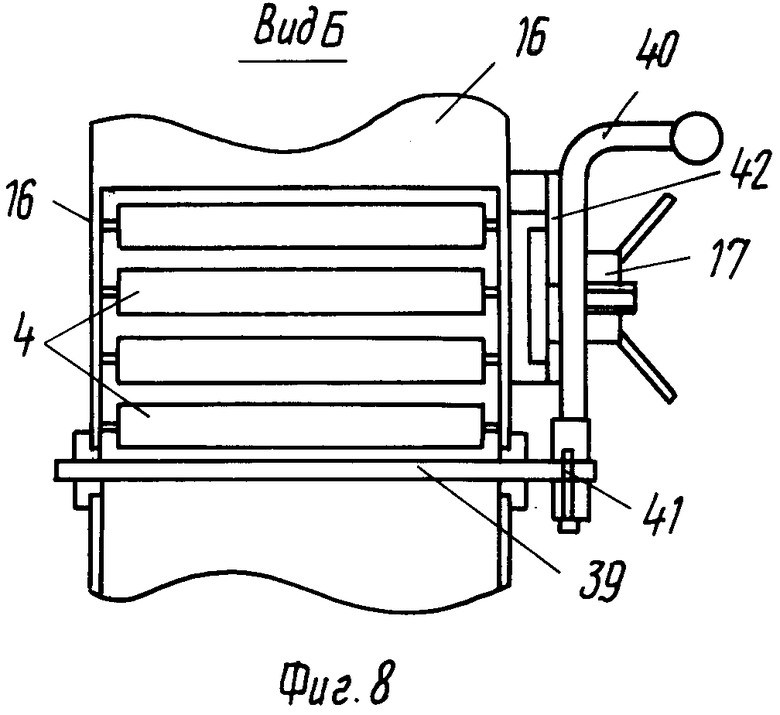

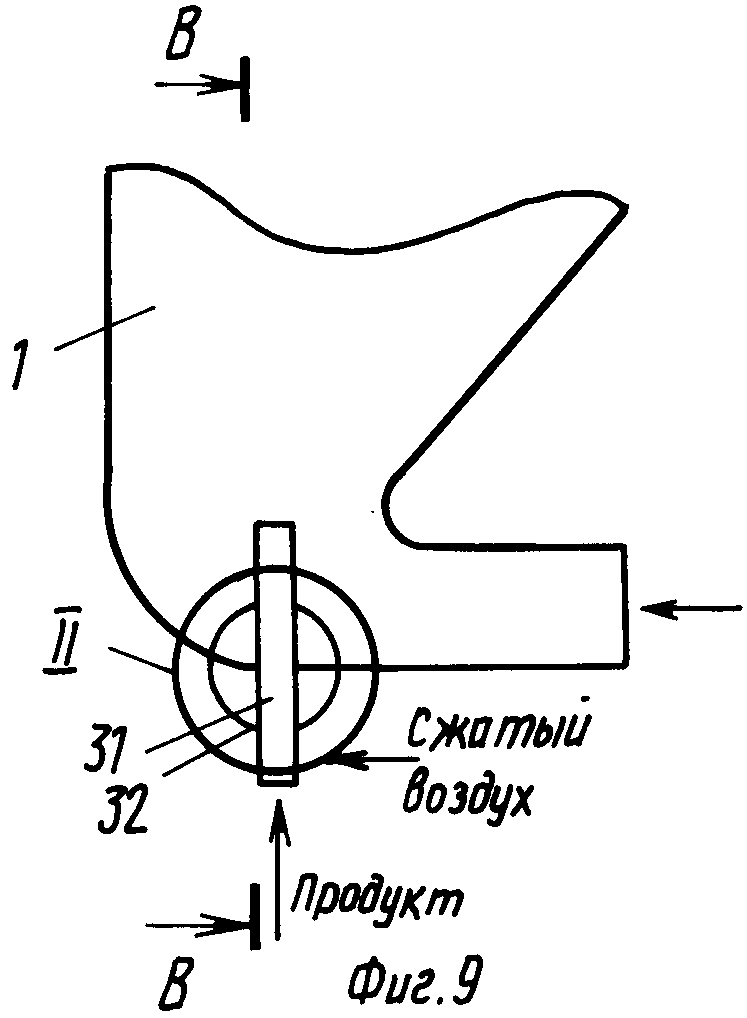

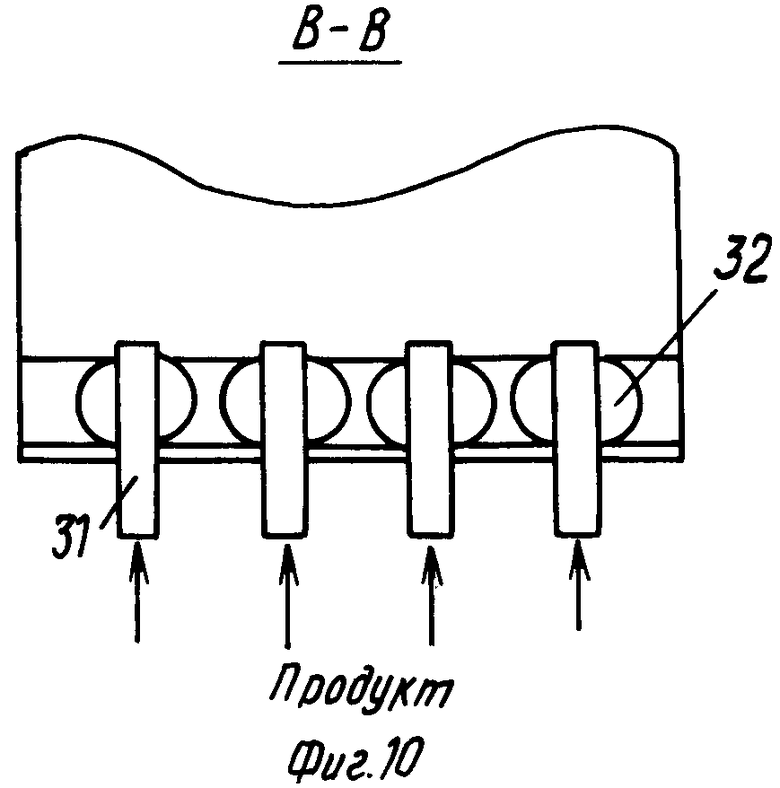

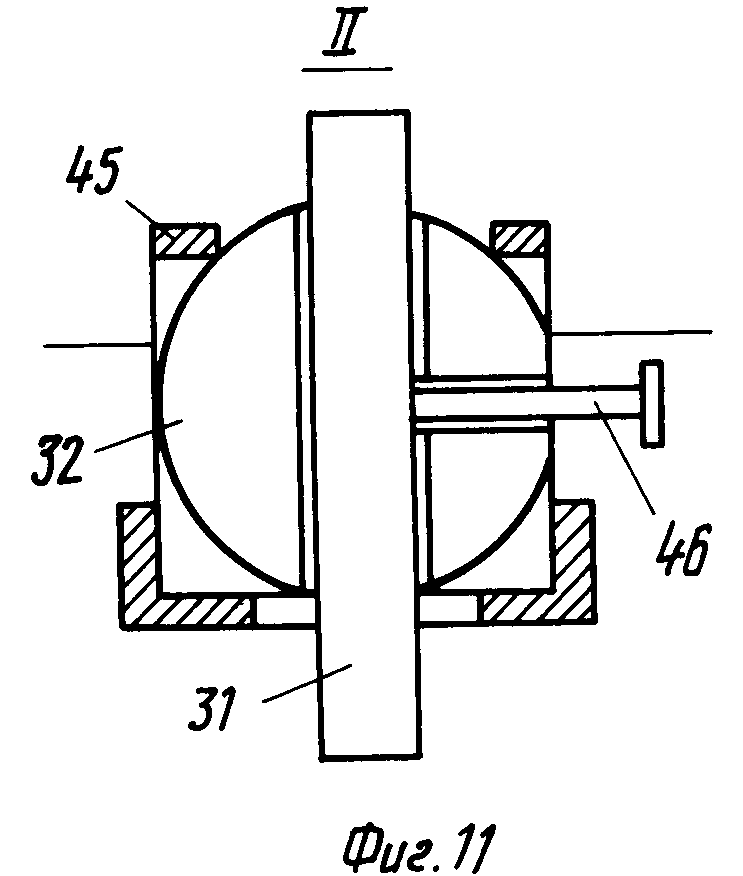

На фиг. 1 изображена описываемая установка; на фиг.2 то же, частный случай; на фиг.3 сушильная камера этой установки; на фиг.4 узел I на фиг.3; на фиг.5 отбойное устройство; на фиг.6 разрез А-А на фиг.5; на фиг.7 отбойное устройство, смонтированное в сушильной камере; на фиг.8 вид по стрелке Б на фиг.7; на фиг.9 блок дополнительных пневматических распылительных форсунок с узлом крепления; на фиг.10 разрез В-В на фиг.9; на фиг.11 узел II на фиг.9.

Установка для сушки высокобелковых молочных продуктов содержит сушильную камеру, состоящую из диффузора 1 переменного сечения и сепаратора 2 постоянного сечения, пневматические распылительные форсунки 3, отбойное устройство, выполненное в виде рамы с пластинами 4 и установленное в верхней части сепаратора 2, камеру 3 для доочистки инертного носителя с механическим очистителем перемешивателем (вал 6), нагнетательный вентилятор 7, калорифер 8, воздуховоды 9, циклон 10, вытяжной вентилятор 11, скруббер 12, рекуператор 13, охладитель 14 продукта.

Сушильная камера имеет инертный носитель 15, выполненный в виде кубиков размером ребра 5-8 мм, изготовленный, например, из фторопласта 4Д.

Пневматические форсунки 3 для распыла высушиваемого продукта размещены горизонтально на противостоящих вертикальных стенках сушильной камеры заподлицо и создают встречно-направленные продуктовые потоки.

Пластины 4 отбойного устройства выполнены поворотными и установлены ступенчато в раме 16, размещенной в верхней части сепаратора на оси вращения с возможностью регулирования угла наклона с помощью шарнирного соединения с винтовым зажимом 17.

Камера 5 для механической доочистки инертного носителя сообщена соответственно входной частью с помощью патрубка 18 с сепаратором 2 сушильной камеры и выходной частью с помощью патрубка 19 с нижней частью диффузора 1, причем в патрубке 19 установлены шиберная заслонка 20 и штыревая перегородка 21. Шиберная заслонка 20 служит для регулирования количества инертного носителя, возвращаемого в сушильную камеру, а штыревая перегородка 21 для предотвращения возможного попадания в нее слипшихся между собой частиц инертного носителя и возврата их в зону принудительного перемешивания. Патрубок 19 установлен под углом, соответствующим углу естественного откоса используемого материала инертного носителя.

Механический очиститель-перемешиватель смонтирован вертикально по центру камеры 5 и снабжен приводным устройством 22. На валу 6 очистителя-перемешивателя закреплены лопасти 23, служащие для дополнительной очистки инертного носителя от сухой пленки продукта при их постоянном вращении.

На нижних лопастях перемешивающего устройства (см.фиг.2) со стороны, обращенной к днищу камеры, и на самом днище установлены пальцы 24 и 25. Они размещены таким образом, что во время вращения вала 6 пальцы 24 проходят через зазоры между пальцами 25. Величина зазора между пальцами 24 и 25 составляет от 3 до 6 линейных размеров частиц инертного носителя.

Днище 26 камеры 5 выполнено перфорированным (с размером ячеек 2-4 мм) для подачи воздуха и принудительного перемешивания инертного носителя путем создания псевдоожиженного слоя. Псевдоожижение частиц инертного носителя создается воздухом, скорость которого составляет 0,7-0,9 от скорости их витания.

Приспособление для подвода воздуха под дно 26 камеры 5 представляет собой короб с фланцем 27, подключенным к системе подготовки теплоносителя воздуховодами 28. На этих воздуховодах перед теплогенератором 8 и после него соответственно установлены воздушные заслонки 29 и 30. С помощью этих заслонок регулируют температуру воздуха, используемого для псевдоожижения (в интервале 40-120оС).

Шарнирное соединение с винтовым зажимом 17 рамы 16 отбойного устройства закреплено на боковой стенке сепаратора 2.

Установка для сушки высоковязких белковых молочных продуктов, согласно частному случаю (см.фиг.7) содержит также установленный в основании диффузора 1 блок 31 дополнительных распылительных пневматических форсунок, снабженный механизмом для изменения положения форсунок по высоте и углу наклона. Этот механизм содержит шаровой шарнир 32. Блок 31 форсунок служит для постоянной подачи сжатого воздуха и периодической подачи высушиваемого продукта.

Стенки диффузора 1 сушильной камеры целесообразно оснастить охлаждающим коробом 33 с патрубками 34 и 35 для подвода и отвода хладагента, например воздуха, соответственно. В месте установки этого короба в стенках диффузора 1 могут быть выполнены регулируемые щелевые отверстия 36 (см.фиг.3) для непрерывного выхода воздуха. Для регулирования ширины последних имеются винтовые зажимы. Циклон 10 выполнен с питателем-затвором 37. Для стабилизации работы на линии подачи охлажденного воздуха в короб 33 установлен вентилятор 38.

Для обеспечения возможности изменения угла наклона многоступенчатого отбойного устройства и его фиксации в заданном положении имеется шарнирное соединение с винтовым зажимом 17, которое состоит (см.фиг.5 и 6) из оси 39, жестко закрепленной на нижнем конце рамы 16, размещенных с внешней стороны сушильной камеры, поворотной ручки 40, жестко закрепленной с помощью шплинта 41 на одном из концов оси 39, и направляющей 42 с прорезью. Винтовой зажим 17 служит для фиксации положения ручки 40 и, следовательно, угла наклона рамы 16, установленной в зависимости от вида подлежащего сушке продукта.

Пластины 4 установлены в раме 16 с возможностью изменения угла наклона. Для чего оси 43 (см.фиг.6) снабжены гайками 44, фиксирующими угол поворота по отношению к раме 16.

Блок дополнительных пневматических форсунок 31 снабжен механизмом для обеспечения изменения угла наклона и положения по высоте. Этот механизм (см. фиг. 7) состоит из шарнира 32 с вертикальной проточкой в средней части для установки форсунки, гнезда 45, винта 46 с маховиком на конце, ввинчивающегося в горизонтальную проточку и фиксирующего положения форсунки по высоте. С помощью маховика меняют угол наклона форсунки. Конструкция этих узлов и механизмов может быть и другой.

Установка работает следующим образом.

Воздух через фильтр 47 вентилятором 7 подают в калорифер 8, где он нагревается за счет смешивания с продуктами сгорания газа. Последние образуются при горении газа, подаваемого через фильтр 48. Теплоноситель из теплогенератора 8 проходит через газораспределительную решетку 49 в сушильную камеру, где изменяет направление движения на вертикальное и перемещает частицы инертного носителя вверх

На поверхность частиц с помощью форсунок 3 напыляют высушиваемый продукт, который высыхает и под действием ударов частиц одна с другой и многократных ударов о пластины 4 отбойного устройства скалывается.

Продукт с потоком отработанного теплоносителя проходит через щели между пластинами 4 отбойного устройства и по трубопроводу 9 попадает в циклон 10, где его отделяют от воздуха и через питатель 37 выгружают в транспортер-охладитель 14. Охлажденный продукт поступает на упаковку.

Частицы инертного носителя после многократного удара о пластины 4 отбойного устройства через верхний патрубок 18 попадают в камеру 5 механической доочистки инертного носителя. В камере 5 частицы инертного носителя под действием потока воздуха, продуваемого через перфорированное днище 26, переходят во взвешенное состояние с образованием псевдоожиженного слоя.

Лопасти 22 перемешивающего устройства ударяют по частицам инертного носителя и по слипшимся "комкам". Последние раскалываются, при этом с поверхности частиц интенсивно скалывается пленка налипшего продукта. Наиболее крупные "комки", состоящие из несколько слипшихся между собой частиц инертного носителя, падают на дно и попадают в зазоры между пальцами 26 и 26. Под воздействием последних "комки" распадаются на отдельные частицы. Очищенные от пленки продукта частицы по выходному патрубку 19 через шиберную заслонку 29 поступают в сушильную камеру. Штыревая перегородка 21 препятствует попаданию неочищенных и неразделенных крупных агломератов в патрубок 19, а соответственно и в сушильную камеру. Цикл движения частиц инертного носителя многократно повторяется.

Рабочий цикл установки в зависимости от вида высушиваемого продукта составляет 8-17 ч (продолжительность непрерывной работы известного устройства прототипа не более 7 ч) для регулирования щелевых отверстий 36 в стенках диффузора 1.

Винтовой зажим состоит (см.фиг.4) из заслонки, функцию которой выполняет средняя часть стенки 50, упорной шайбы 51, пружины 52, гайки 53, штока 54 с резьбой и шарнира 55.

Ширину щелевых отверстий 36 в стенках диффузора (в местах установки охлаждающего короба 33) регулируют с помощью винтовых зажимов (с пружиной 52), а положение блока 31 дополнительных пневматических распылительных форсунок (регулирование его высоты и угла наклона) как было сказано выше, с помощью механизма, включающего шарнир 32. Винтовые зажимы и механизм с шарниром 32 не единственные технические решения. Могут быть использованы шиберные заслонки, различные винтовые зажимы других конструкций.

Во время работы установки стенки диффузора охлаждаются воздухом, подаваемым вентилятором 38 по трубопроводу 56 в короб 33. Часть воздуха выходит из щелевых отверстий в стенках диффузора и обдувает их с внутренней стороны. При этом происходит охлаждение стенок, а также отдувание частиц высушиваемого продукта. Расход воздуха регулируется вентилем 47 таким образом, чтобы, проходя по коробу и выходя из щелевых отверстий, он охлаждал стенки до температуры 52-70оС. При этой температуре не происходит перегрева продукта в случае его прилипания к стенкам и, следовательно, его пригар, а также не имеет место конденсация влаги из воздуха, так как температура 52оС находится выше так называемой "точки росы" (образование конденсата).

В блок 31 входит несколько дополнительных пневматических форсунок, например три, четыре. Через них непрерывно подают воздух и периодически распыливают продукт. Это обеспечивает увеличение силы удара инертных частиц о пластины 4 отбойного устройства и между собой.

В случае снабжения установки охлаждающим коробом 33, имеет место охлаждение стенок диффузора камеры, отдувание частиц продукта от его внутренней поверхности, увеличение силы удара частиц инертного носителя о пластины 4 отбойного устройства и между собой, предотвращение налипание продукта на стенки сушильной камеры в зоне повышенных рабочих температур, что в свою очередь способствует увеличению продолжительности непрерывного рабочего цикла, а также улучшению качества целевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушильная установка | 2002 |

|

RU2217672C1 |

| Способ получения сухих молочных продуктов и установка для его осуществления | 1977 |

|

SU736934A1 |

| Способ получения сухих молочных продуктов | 1978 |

|

SU874017A1 |

| Способ распылительной сушки молочных продуктов с их термостабилизацией и устройство для его осуществления | 2018 |

|

RU2718685C2 |

| Устройство для сушки жидких, пастообразных и дисперсных материалов | 1987 |

|

SU1437653A1 |

| Способ измельчения и сушки сырья при производстве кормовой муки и устройство для его осуществления | 1990 |

|

SU1757579A1 |

| Способ производства сухого молока и установка для его осуществления | 1990 |

|

SU1794436A1 |

| Устройство для обработки сухого молока | 1974 |

|

SU543381A1 |

| Установка для сушки растворов,суспензий,паст и сыпучих материалов | 1983 |

|

SU1078222A1 |

| Установка для получения сухого агломерированного молока | 1977 |

|

SU659128A2 |

Использование: в молочной промышленности, в частности для сушки высокобелковых молочных продуктов. Сущность изобретения: в установке для сушки высокобелковых молочных продуктов во взвешенном слое инертного носителя, содержащей сушильную камеру, состоящую из диффузора переменного сечения и сепаратора постоянного сечения, газораспределитель щелевого типа, установленный на входе в диффузор, размещенное на верхней части сепаратора отбойное устройство, установленные на двух противоположных боковых стенках диффузора форсунки для распыливания высушиваемого продукта, теплогенератор, вентилятор, циклоны и трубопроводы, дополнительно имеется камера для механической доочистки инертного носителя, сообщенная входным и выходным патрубками с сушильной камерой, а трубопроводом с циклоном. Внутри этой камеры смонтирован механический очиститель-перемешиватель, выполненный в виде вертикального вала с закрепленными по его высоте лопастями. Отбойное устройство установки представляет собой снабженную фиксатором раму, смонтированную с возможностью изменения угла наклона и выполненную с поворотными ступенчато установленными поперечными пластинами. Дно камеры механической доочистки инертного носителя перфорированное и снабжено приспособлением для подвода воздуха и образования псевдоожиженного слоя инертного носителя. Днище камеры и нижние лопасти механического очистителя-перемешивателя снабжены встречно-направленными пальцами, установленными с возможностью свободного прохода при вращении вала. В выходном патрубке камеры механической доочистки инертного носителя смонтированы шиберная заслонка и штырьевая перегородка для регулирования количества инертного носителя, возвращаемого в сушильную камеру, и предотвращения попадания в нее слипшихся частиц, а в основании диффузора установлен блок дополнительных пневматических распылительных форсунок, выполненных с возможностью изменения их положения по высоте и углу наклона и служащих для постоянной подачи сжатого воздуха и периодической высушиваемого продукта. Стенки диффузора могут быть снабжены охлаждающим коробом, в месте его установки в самих стенках диффузора выполнены регулируемые щелевые отверстия для направленного выхода. 5 з. п. ф-лы, 11 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сушки растворов,суспензий и эмульсий в кипящем слое инертных тел | 1982 |

|

SU1020734A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1995-11-10—Публикация

1992-01-22—Подача