(54) УСТРОЙСТВО ДЛЯ РАСКРЯЖЕВКИ ХЛЫСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТМЕРА ДЛИН СОРТИМЕНТОВ ПРИ РАСКРЯЖЕВКЕ ХЛЫСТОВ | 1991 |

|

RU2050262C1 |

| УСТРОЙСТВО для РАСКРЯЖЕВКИ ХЛЫСТОВ | 1970 |

|

SU270594A1 |

| Устройство для раскряжевки хлыстов на сортименты | 1984 |

|

SU1323382A1 |

| Способ раскряжевки хлыстов на мобильной установке и мобильная установка для раскряжевки хлыстов | 1983 |

|

SU1197839A1 |

| Агрегат для раскряжевки бревен | 1959 |

|

SU124095A1 |

| Установка для раскряжевки лесоматериалов | 1978 |

|

SU704780A1 |

| СПОСОБ РАСКРЯЖЕВКИ ХЛЫСТОВ | 2007 |

|

RU2359817C2 |

| Устройство для отмера длин сортиментов | 1976 |

|

SU585966A1 |

| Способ раскряжевки хлыстов на мобильной установке и мобильная установка для раскряжевки хлыстов | 1983 |

|

SU1197838A1 |

| Способ раскряжевки лесоматериалов | 1987 |

|

SU1532289A1 |

I

Изобретение относится к раскряжевочным устройствам с подвижными упорами для отмера длин отпиливаемых сортиментов и может быть использовано на предприятиях лесной и де- . ревообрабатывшощей промышленности в качестве части высокоскоростной и производительной линии, предназначенной для обработки различных лесоматериалов.

Известно устройство для pacкpяжeвf ки хлыстов, включающее станину, вы- ; полненный в виде транспортера меха- низм продольной подачи, установленный на ползуне упор для отмера длииы сортиментов, продольные направлйюпще ползуна, гидроцилиндр перемещения ползуна ио направляющим, устройство останова ползуна, выполненное в виде ряда последовательно установленных на Станине и связанных с пультом управления фиксирующих элементов и циркульную пилу с приводом ее подъема и опускания Ij.

Однако известное устройство обладает невысокой производительиостью/так как каждый отпиленный сортимент должен быть сброшен в ту или иную 5 сторону сбрасывающим приспособлением, а это не позволяет ему быть установленным в высокопроизводительной линии. .

Цель изобретения - повышение произ

Q водительности.

Поставленная цель достигаемся тем что ползун расположен под рабочей ветвью транспортера и снабжен плаикой для взаимодействия с фиксирующими элементами и по меньшей мере одиим дополнительным упором, причем упоры установлены на ползуне шарнирно и имеют гидроцилиндр их подъема и опускания, а фиксирующие элементы выпол2(3 нены в виде датчиков положения.

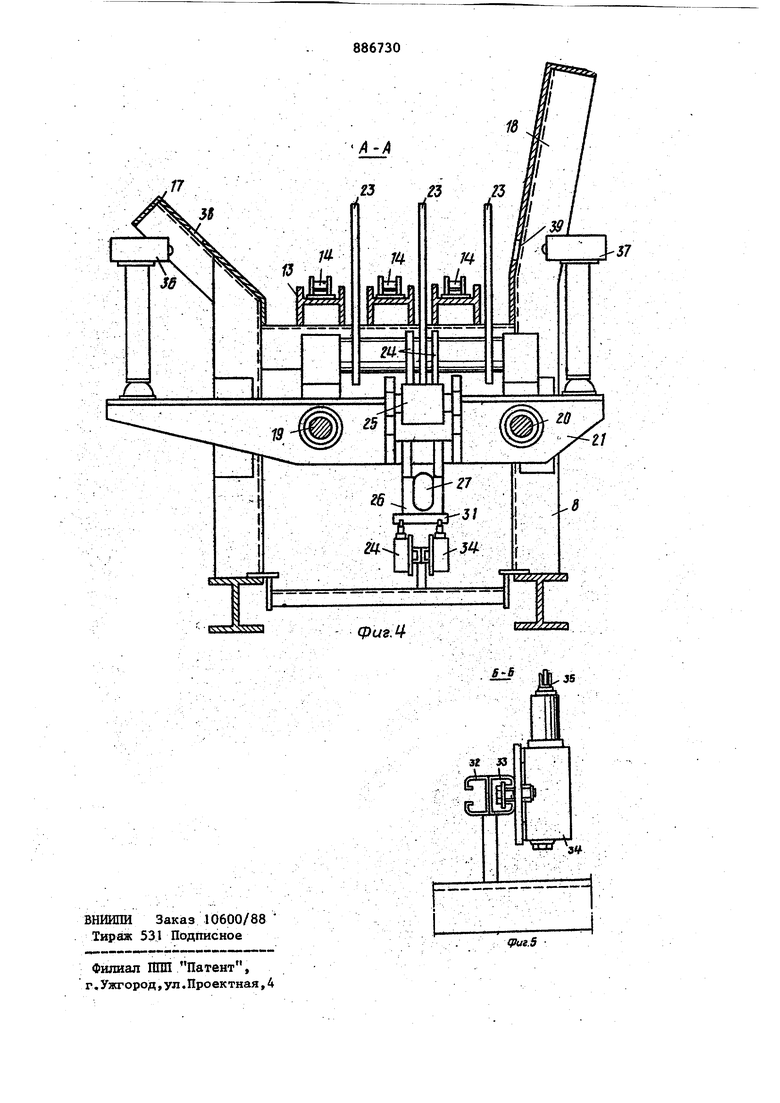

На фиг. 1 изображено устройство для раскряжевки хлыстов в плане; на . фиг. 2 - механизм для отмера длин сортиментов, вид-сбоку; на фиг. 3 2Ь: то же, в плане; на фиг. 4 - сечеиие 3 А-А на фиг. 2; на фиг. 5 - сечение Б-Б .на фиг. 2. Устройство для раскряжевки хлысто состоит из цепного транспортера 1, в конц которого установле регулируемый упор 2. Рядом с транспортером .расположена наклонная плоскость 3, примыкающая к роликовому транспортеру 4, за которым находится выполненный в виде цепного транспортера 5 механизм продольной.подачи. МежДу транспортерами 4 и 5 имеется зона 6 с дисковой пилой 7, которая имеет пр вод подъема и пускания в: плоскости, перпендикулярной направлению движения транспортеров.« Транспортер 5 состоит из рамы 8, на которой установлены звездочки цепные барабаны 10-12 с одетыми на них и проходящими в и-образных направляющих 13 бесконечными цепями 14. На раме 8 установлен злектродвигатель 15, соединенный со звездочками 9, а на цепном барабане 12 закреплены зубчатые колеса 16, между которыми проходят цепи 14. Сбоку от.транспортера, образованного верхними ветвями цепей, расположены боковые стен ки 1.7 и 18, приваренные к ракГе 8. На раме 8 установлены продольные направляющие 19 и 20, которые параллельны направляющим 13 и расположёны вдоль продольной оси транспортера 5. На направляющих 19 и 20 установлен ползун 21 с валом 22, перпендикулярным продольной оси транспортера 5. На валу 22 смонтированы три упора 23 и два управляющих рычага 24. Управляющие рычаги 24 соединены с штоком гидроцилиндра 25, который поворачивает рычаги и жестко соединенн с ними вал 22. В нюкней части ползуна 21 располо жен кронштейн 26, к которому присоединен конец штока 27 гидроцидиндра 2 Гидроцилиндр 28 шарнирно соединен с опорой 29, которая в свою очередь соединена через амортизатор 30 с рамой 8. При такой конструкции .очевид но, перемещение штока 27 гидроцилиндра 28 будет сопровождаться перемещением ползуна 21 вдоль направляющих 19 и 20. В нижней части кронштейна 26 закреплена планка 31, а на раме 8 под кронштейном 26 установлены направляю щие 32 и 33, которые параллельны направляющим 19 и 20 и в сечении имеют вид, изображенньй на фиг. 5. На направляющих 32 и 33 установлены датчики 34 положения (конечные микропереключатели), которые, .можно передвигать вдоль направляющих 32 и 33. Замыкание датчиков производится планкой 31, которая при перемещении ползуна упирается в выступающий шток 35 соответствующего датчика положения. Как показано на фиг. 3, на направляющей 32 установлено три датчика 34, а на направляющей 33 - два, которые можно установить в любом положении относительно датчиков, закрепленных на другой направляющей. Расстояние между датчиками, установленными на противоположных концах направляющих а следовательно, и длина направляющих незначительно превьш1ает 1м. Установленные на ползуне 21 фотоэлементы 36 и 37 расположены против окон 38 и 39, отделанных в боковых стенках 17 и 18 над верхними ветвями цепей 14, расйолозкенных в направлякщих 13. В установке имеется еще один фотоэлемент 40, схематично показанный на фиг. 1, световой луч которого проходит через свободную зону 6, расположенную между транспортерами 4 и 5. Эти фотоэлементы соединены, с электронной схемой управления ( не . показана, в которой имеются различные реле и вычислительное устройство с кнопочным пультом. В зоне дисковой пилы 7 расположено зажимное устройство, которое удер;живает распиливаемое бревно. Устройство работает следующим образом. . Подлежащее разрезке на более короткие части бревно перемещается транспортером 1 до упора 2 и затем попадает на роликовый транспортер 4 и от него пилой 7 отпиливается один из концов. В это время компьютер по программе, обеспечивающей минимальное количество отходов, в зависимости от фактической длины бревна, выдает данные по длине отдель- . ных частей, на которые следует распилить дандое бревно. Б зависимости от этих данных подается питание на соответствующий конечный микропереключатель, при подхЬде к которому планки 31 происходит остановка ползуна 21, и после остановки ползуна (в определенном положении) поворачиваются в рабочее положение упоры 23. Поступающее с роликового транспортера 4 на цепной транспортер 5 бревно перемещается транспортером 5 до упора в упоры 23 (перемеще-нию бревна способствуют упирающиеся в него зубья зубчатых колес 1б)« При подходе бревна к упорам 23 кинетическая энергия движущегося бревна частично поглощается деформацией изгибающихся в вертикальной плоскости (.фиг. 2 ) упоров, и частично снижающимся при ударе амортизатором 30, что Практически полностью исключает отскакивание бревна от упо ров. В этот момент срабатывает saaoiM ное устройство дисковой пилы 7 и пила, перемещаясь перпендикулярно тран спортеру, отрезает от бревна кусок соответствующей длины. После этого пила возвращается назад и зшкимное устройство освобождает бревно. Рычажные упоры опускаются вниз и отпиленный от бревна кусок перемещается цепным транспортером 5 к следующему участку технологической лиНИИ. Данные об этом поступают в компьютер, и после того, как фотоэлемент 40 покажет, что в зоне 6 отсутствует бревно, на роликовый транспортер 4 подается следующее бревно (если же фотоэлемент 40 зарегистрирует наличие в зоне 6 оставшегося куска бревна, то на транспортёр 4 новое бревно не поступит). Раз резка нового поступивщего на транспо тер 4 бревна производится точно так же.,,. Наличие нескольких конечных выключателей 34, которые могут устанав ливаться -в любом месте вдоль направ ляющих 32 и 33, позволяет менять дли ну отпиливаемых от бревна кусков, па раллельная длина которых определяется длиной направляющих 32 и 33, равной, как уже бьто сказано вьше, приблизительно 1 м. Электронную схему управления можно выполнить таким образом, чтобы ход ползуна 21 с упорам 23 и планкой 31 при изменении длины отрезаемых кусков бьш минимальным (можно также ползун 21 всегда перемещать из одного и того же исходного положения). В принципе совсем необязательно управлять работой всей установки от компьютера. Для управления установ кой можно использовать и кнопочный пульт управления. В этом случае вдоль транспортера можно установить измерительную линейку, с помощью которой оператор может контролировать длину отрезаемых -от бревен кусков. Предлагаемое в изобретении устройство позволяет таким образом сравнительно просто разрезать различные лесоматериалы (бревна)на отдельные куски равной или неравной длины при абсолютно минимальном количестве ОТ7 ходов. . Формула изобретения Устройство Для раскряжевки хлыстов, включающее станину, выполненный в виде транспортера механизм продольной подачи, установленный на ползуне упор для отмера длины сортиментов, , продольные направляющие ползуна, гидроцилиндр перемещения ползуна по направляющим, устройство останова ползуна, выполненное в виде ряда последовательно установленных на станине и связанных с пультом управления фиксирующих элементов и циркульную пилу с приводом ее подъема и опускания, отличающееся тем, что, . с целью повышения производительности, ползун расположен под рабочей ветвью транспортера ц снабжен планкой для взаимодействия с фиксирующими элементами и по меньшей мере одним дополнительным упором, причем упоры установлены на ползуне шарнирно и имеют гидроцилиндр их подъема и опускания, а фиксирующие элементы вьтоЛнены в виде датчиков положения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 27 В 5/00, 1969. № 290827, кл. В

SS

3S

Авторы

Даты

1981-11-30—Публикация

1975-10-06—Подача