(54) СЕПАРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор | 1988 |

|

SU1604395A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ СОЛЕОТЛОЖЕНИЙ В ГАЗОВЫХ СКВАЖИНАХ | 1992 |

|

RU2044865C1 |

| Устройство для тепломассообмена и очистки газа | 1979 |

|

SU860796A1 |

| Центробежно-вихревой двухпоточный сепаратор | 2021 |

|

RU2760690C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2011 |

|

RU2462291C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| Центробежно-вихревой сепаратор | 2022 |

|

RU2794725C1 |

| ТРЕХФАЗНЫЙ СЕПАРАТОР | 1982 |

|

SU1073925A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| СЕПАРАТОР ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ ЮГАЗ.ЦГС | 2017 |

|

RU2666414C1 |

Изобретение относится к устройствам для разделения газожидкостных смесей и может использоваться в различных областях техники, в частности в газлифтных геотермальных установках.

Известен аппарат для разделения смесей, включающий кожух, в котором размещен переливной цилиндр. Разделение смеси на две составляющие фазы происходит в пространстве между кожухом и цилиндром. Жидкость отводится из нижней части кожуха, газ - из верхней части кожуха через предусмотренные для этой цели патрубки 1

Основным недостатком этого аппарата является возможность попадания капельной жидкости, захваченной потоком газа, в газовый трубопровод. Кроме того, поверхность потока разделяемой смеси, с которой происходит выделение газообразной фазы, небольшая, что ухудшает условия разделения смеси.

Наиболее близким к изобретению по технической сущности и достигаемому результату является сепаратор, включающий корпус, сопло, сепарирующую решетку, патрубки отвода газа и жидкости, переливную тарелку, конус, прикрепленный к верхнему срезу сопла 2.

Недостатком известного устройства является невысокая степень выделения газа с внутренней поверхности стекающей пленки жидкости и унос капельной жидкости с 5 потоком газа.

Целью изобретения является интенсификация выделения газа и уменьшения уноса жидкости с газовым потоком.

С этой целью сепаратор, включающий 10 корпус, сопло, сепарирующую решетку, патрубки отвода газа и жидкости, переливную тарелку, конус, прикрепленный к верхнему срезу сопла, снабжен отбойником и зонтом, установленными над соплом, и 15 трубами, соединяющими переливную тарелку, конус и отбойник.

Целесообразно выполнить переливную тарелку и трубы перфорированными.

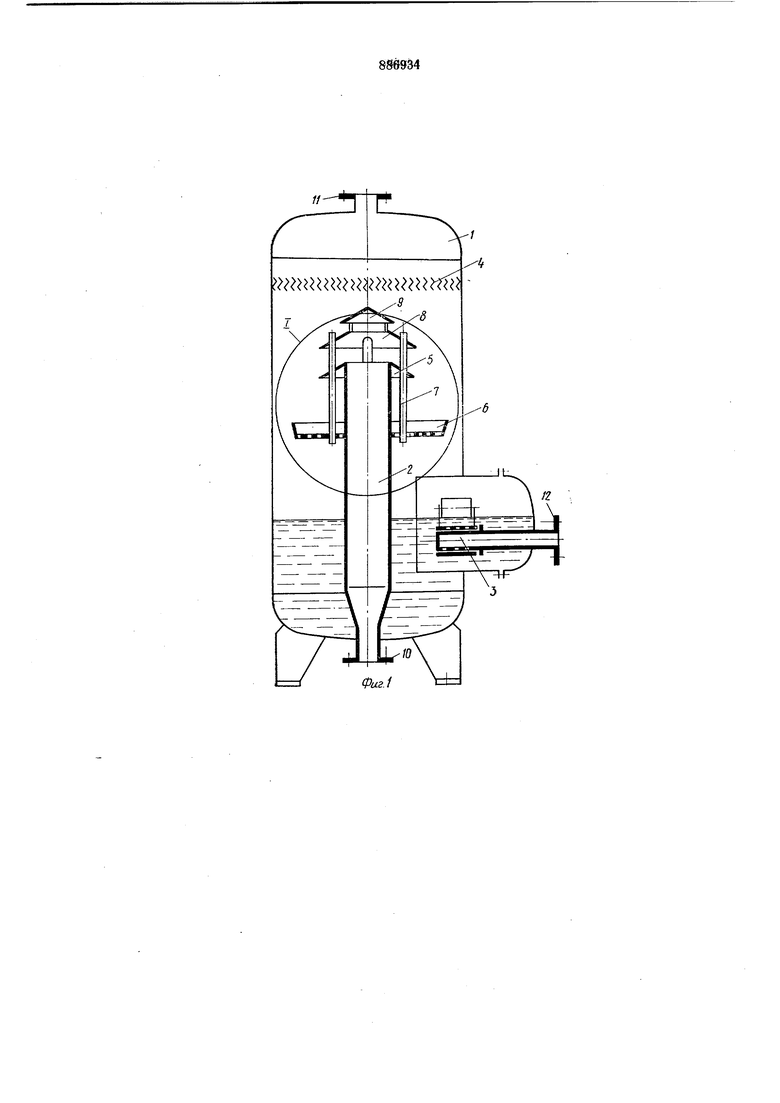

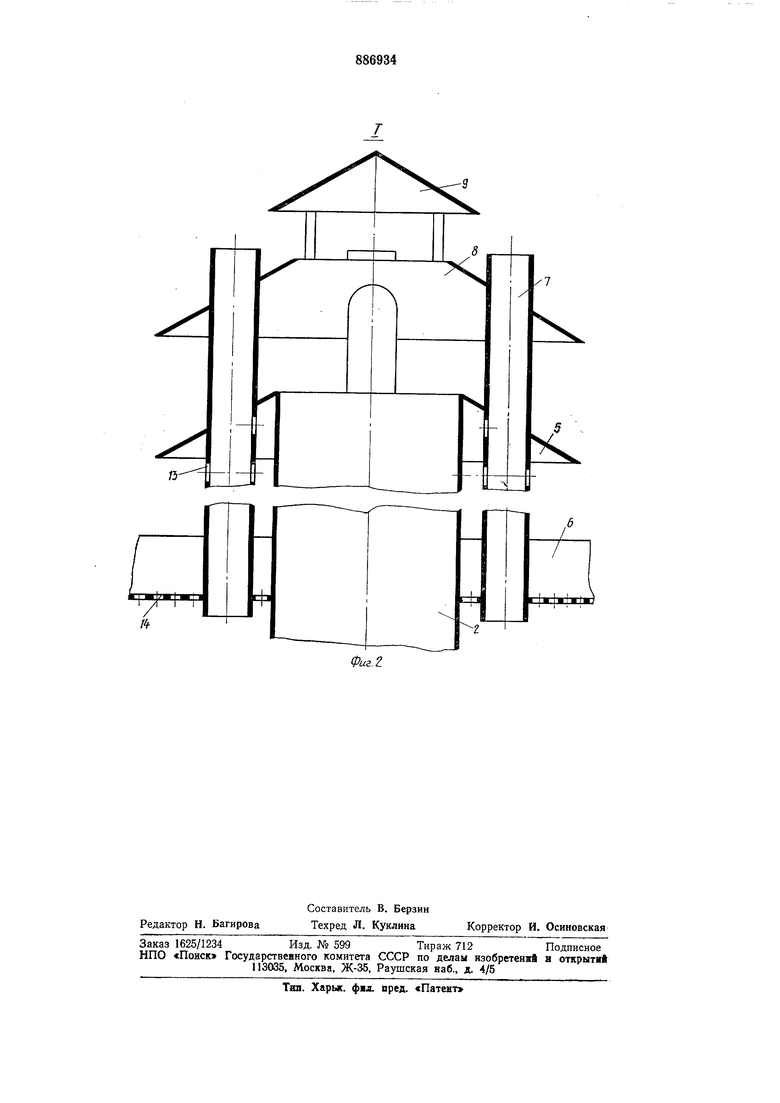

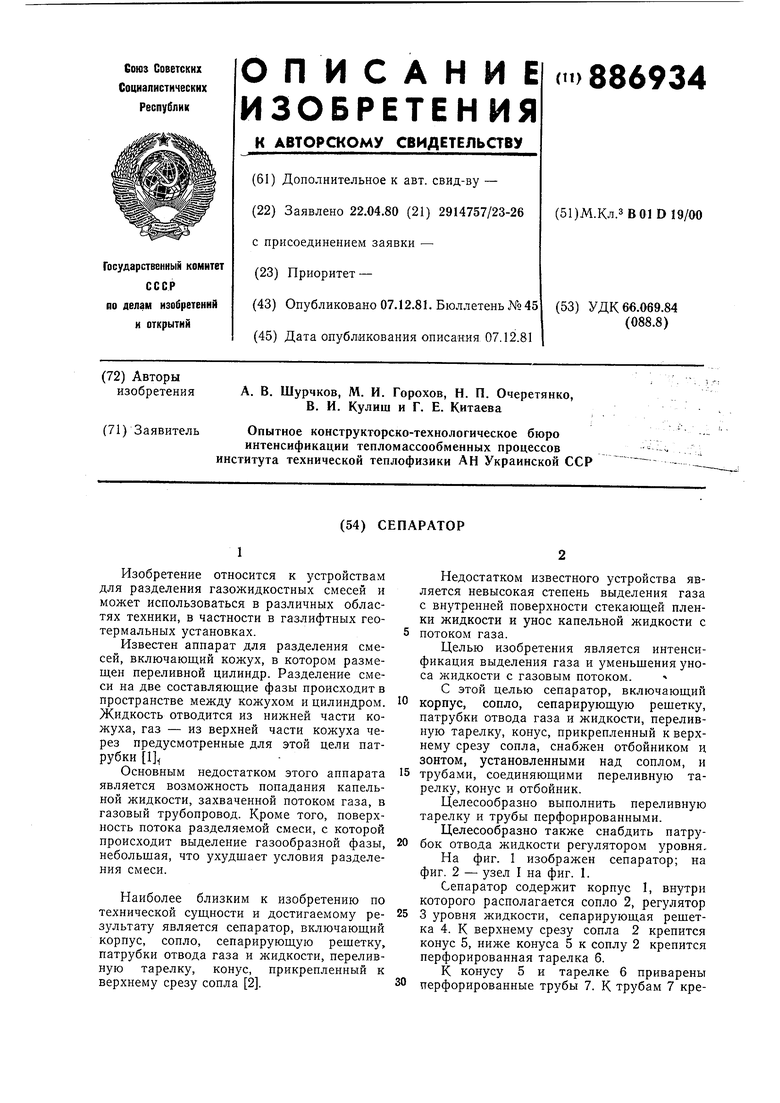

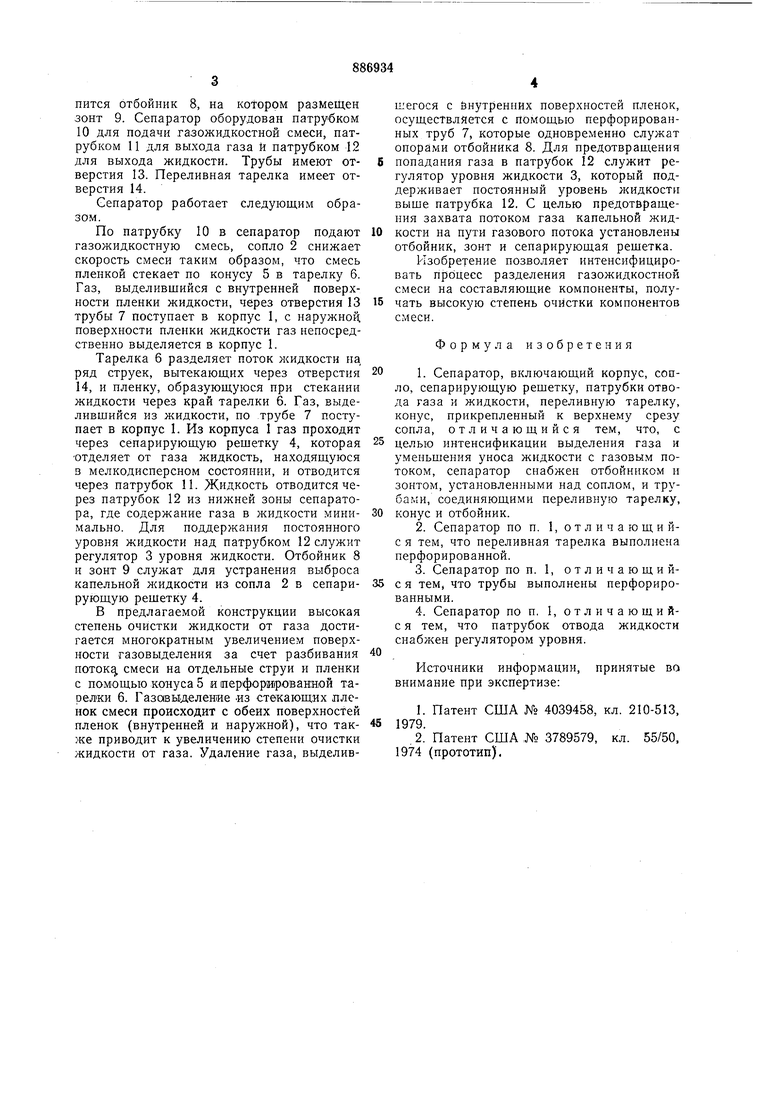

Целесообразно также снабдить патру20 бок отвода жидкости регулятором уровня. На фиг. 1 изображен сепаратор; на фиг. 2 - узел I на фиг. 1.

Сепаратор содержит корпус I, внутри которого располагается сопло 2, регулятор 25 3 уровня жидкости, сепарирующая рещетка 4. К верхнему срезу сопла 2 крепится конус 5, ниже конуса 5 к соплу 2 крепится перфорированная тарелка б.

К конусу 5 и тарелке 6 приварены 30 перфорированные трубы 7. К трубам 7 крепится отбойник 8, на котором размещен зонт 9. Сепаратор оборудован патрубком 10 для подачи газожидкостной смеси, патрубком 11 для выхода газа и патрубком 12 для выхода жидкости. Трубы имеют отверстия 13. Переливная тарелка имеет отверстия 14.

Сепаратор работает следующим образом.

По патрубку 10 в сепаратор подают газожидкостную смесь, сопло 2 снижает скорость смеси таким образом, что смесь пленкой стекает по конусу 5 в тарелку 6. Газ, выделившийся с внутренней поверхности пленки жидкости, через отверстия 13 трубы 7 поступает в корпус 1, с наружной поверхности пленки жидкости газ непосредственно выделяется в корпус I.

Тарелка 6 разделяет поток жидкости на, ряд струек, вытекающих через отверстия 14, и пленку, образующуюся при стекании жидкости через край тарелки 6. Газ, выделившийся из жидкости, по трубе 7 поступает в корпус 1. Из корпуса 1 газ проходит через сепарирующую решетку 4, которая отделяет от газа жидкость, находящуюся в мелкодисперсном состоянии, и отводится через патрубок 11. Жидкость отводится через патрубок 12 из нижней зоны сепаратора, где содержание газа в жидкости минимально. Для поддержания постоянного уровня жидкости над патрубком 12 служит регулятор 3 уровня жидкости. Отбойник 8 и зонт 9 служат для устранения выброса капельной л идкости из сопла 2 в сепарирующую реЩетку 4.

В предлагаемой конструкции высокая степень очистки жидкости от газа достигается многократным увеличением поверхности газовыделения за счет разбивания потоку смеси на отдельные струи и пленки с помощью конуса 5 и перфорированной тарелки 6. Газовыделение «з стекающих пленок смеси происходит с обеих поверхностей пленок (внутренней и наружной), что также приводит к увеличению степени очистки жидкости от газа. Удаление газа, выделившегося с Ёнутренних поверхностей пленок, осуществляется с помощью перфорированных труб 7, которые одновременно служат опорами отбойника 8. Для предотвращения попадания газа в патрубок 12 служит регулятор уровня жидкости 3, который поддерживает постоянный уровень жидкости выше патрубка 12. С целью предотвращения захвата потоком газа капельной жидкости на пути газового потока установлены отбойник, зонт и сепарирующая решетка.

Изобретение позволяет интенсифицировать процесс разделения газожидкостной смеси на составляющие компоненты, получать высокую степень очистки компонентов с у1еси.

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

9 д

Авторы

Даты

1981-12-07—Публикация

1980-04-22—Подача