(54) СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ

1

Изобретение относится к технике переработки отходов и может быть использовано в электротехнической и автомобильной промышленности, во вторичной цветной и черной металлургии и других отрасляхпромышленности.

Известен способ переработки материалов путем их дробления в охлажденном состоянии, при которых охлаждение производится с помошью жидкого азота 1.

Недостатком способа является низкая энергетическая эффективность вследствие безвозвратной потери холода, аккумулированного измельченным продуктом.

Наиболее близок к предлагаемому способ переработки материалов путем их охлаждения и дробления с регенерацией холода раздробленной массы 2.

Недостатком указанного способа является снижение его энергетической эффективности вследствие безвозвратной потери холода на вымораживание влаги из атмосферного воздуха, а также вследствие дополнительных необратимых энергетических потерь в регенераторах турбохолодильной машины.

Целью изобретения является повышение энергетической эффективности процесса переработки различных продуктов в охлажденном состоянии. Указанная цель достнгается тем, что при переработке продуктов путем их о.хлаждения воздухом и дробления с регенерацией холода раздробленной массы продукты охлаждают попеременно, в двух камерах, причем поток частично охлажденного воздуха из одной камеры смешивают с потоком охлажденного воздуха, пропущенного через раздробленную массу, смесь потоков дополнительно ох10лаждают пу,тем расширения в турбине и направляют на охлаждение продукта, размеш,енного в другой камере.

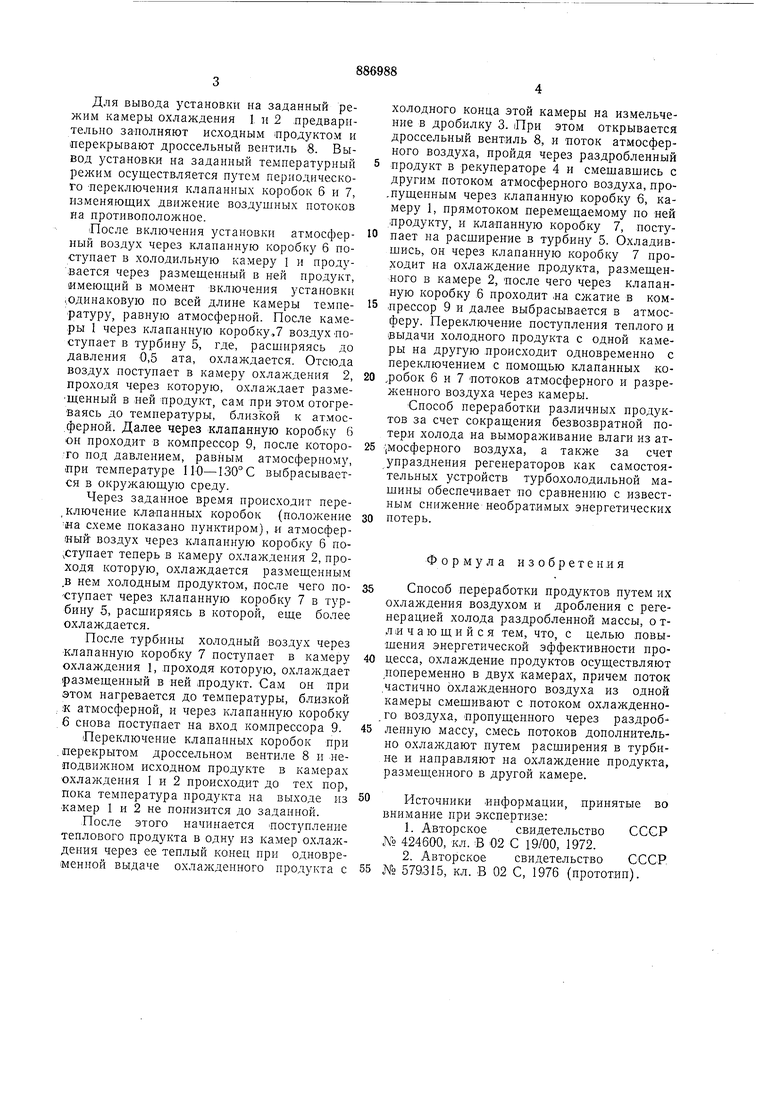

На чертеже показана схема установки для переработки различных продуктов

15 предлагаемым способом.

Установка состоит из камер о.хлаждения 1 II 2 тоннельного типа, дробилки 3, рекуператора 4, турбины 5, клапанных коробок б и 7, дроссельного вентиля 8 и ко.м20прессора 9. ;

Установка работает следующим образом.

.Исходный продукт попеременно подается то в камеру 1, то в камеру 2, охлажден25ный прямотоком холодного воздуха, поступает в дробилку 3. Раздробленный холодный продукт пропускается через рекуператор 4, где обдувается противотоком атмосферного воздуха, и поступает на дальней30шую обработку.

Для вывода установки на заданный режим камеры охлаждения I н 2 лредварнтельно заполняют исходным продуктом и перекрывают дроссельный вентиль 8. Вывод установки на заданный температурный режим осуществляется путем периодического Переключения клапанных коробок б и 7, изменяющих движение воздущных потоков на нротивоположное.

После включения установки атмосферный воздух через клапанную коробку 6 поступает в холодильную камеру 1 и продувается через размещенный в ней продукт, имеющий в момент включения установки .одинаковую по всей длине камеры температуру, равную атмосферной. После камеры 1 через клапанную коробку,, воздух постунает в турбину 5, где, расщиряясь до давления 0,5 ата, охлаждается. Отсюда воздух поступает в камеру охлаждения 2, проходя через которую, охлаждает размещенный в ней продукт, сам при этом отогреваясь до температуры, близкой к атмосферной. Далее через клапанную коробку 6 он проходит в компрессор 9, после которото под давлением, равным атмосферному, при температуре 110-130° С выбрасывается в окружающую среду.

Через заданное время происходит пере, ключение клапанных коробок (положение на схеме показано пунктиром), и атмосферный воздза через клапанную коробку 6 по ступает теперь в камеру охлаждения 2, проходя которую, охлаждается размещенным .в нем холодным продуктом, после чего поступает через клапанную коробку 7 в турбину 5, расщиряясь в которой, еще более охлаждается.

После турбины холодный воздух через

клапанную коробку 7 поступает в камеру

охлаждения 1, проходя которую, охлаждает

размещенный в ней продукт. Сам он при

этом нагревается до температуры, близкой

., к атмосферной, и через клапанную коробку

. 6 снова поступает на вход компрессора 9.

Переключение клапанных коробок при , перекрытом дроссельном вентиле 8 и неподвижном исходном продз кте в камерах охлаждения 1 и 2 происходит до тех пор, пока температура продукта на выходе из камер 1 и 2 не понизится до заданной.

После этого начинается постзшлеиие теплового продукта в одну из камер охлаждения через ее теплый конец при одновре1менпой выдаче охлажденного продукта с

холодного конца этой камеры на измельчение Б дробилку 3. При этом открывается дроссельный вентиль 8, и поток атмосферного воздуха, пройдя через раздробленный продукт в рекуператоре 4 и смещавщись с другим потоком атмосферного воздуха, пропущенным через клапанную коробку 6, камеру 1, прямотоком перемещаемому по ней продукту, и клапанную коробку 7, поступает па расщирение в турбину 5. Охладивщись, он через клапанную коробку 7 проходит на охлаждение продукта, размещенного в камере 2, после чего через клапанную коробку 6 проходит .на сжатие в компрессор 9 и далее выбрасывается в атмосферу. Переключение поступления теплого и выдачи холодного продукта с одной камеры на другую происходит одновременно с переключением с помощью клапанных ко„робок 6 и 7 потоков атмосферного и разреженного воздуха через камеры.

Способ переработки различных продуктов за счет сокращения безвозвратной иотер,и холода на вымораживание влаги из ат;мосферного воздуха, а также за счет упразднения регенераторов как самостоятельных устройств турбохолодильной мащины обеспечивает по сравнению с известным снижение необратимых энергетических

потерь.

Формула изобретения

Способ переработки продуктов путем их охлаждения воздухом и дробления с регенерацией холода раздробленной массы, отличающийся тем, что, с целью повышения энергетической эффективности процесса, охлаждение продуктов осуществляют .попеременно в двух камерах, причем поток частичио охлажденного воздуха из одной камеры смещивают с потоком охлажденного воздуха, пропущенного через раздробленную массу, смесь потоков дополнительно охлаждают путем расщирения в турбине и направляют на охлаждение продукта, размещенного в другой камере.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР Л 424600, кл. В 02 С 19/00, 1972.

2.Авторское свидетельство СССР № 579315, кл. В 02 С, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения размельченного продукта | 1976 |

|

SU613191A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ | 1996 |

|

RU2111057C1 |

| Способ охлаждения продукта в процессе его перемещения через камеру | 1986 |

|

SU1345029A1 |

| Установка для подготовки металлолома | 1976 |

|

SU579315A1 |

| Воздушная турбохолодильная установка | 1990 |

|

SU1776942A1 |

| Способ охлаждения продукта | 1983 |

|

SU1141276A1 |

| Установка для дробления металлолома | 1982 |

|

SU1033195A1 |

| ТУРБОХОЛОДИЛЬНАЯ МАШИНА (ВАРИАНТЫ) | 1996 |

|

RU2123647C1 |

| Воздушная турбохолодильная установка | 1973 |

|

SU468065A1 |

| ТУРБОХОЛОДИЛЬНАЯ УСТАНОВКА | 1972 |

|

SU421862A1 |

Авторы

Даты

1981-12-07—Публикация

1980-04-15—Подача