СО

со

(;о ел

Изобретение относится к устройствам для подготовки металлолома к переплаву в металлургических печах, в частности для дробления крупногабаритного н агрегатного лома.

Известна установка для дробления металлолома, содержащая последовательно соединенные газовую холодильную машину, камеру охлаждения туннельного типа с патрубками подвода и отвода охлаждающего газа, дробитель, выполненный в виде роторной молотковой дробилки и транспортные приспособления 1J.

Наиболее существенными недостатками известной установку являются ненадежность и неэффективность ее работы при дроблении негабаритного тяжеловесного и агрегатного лома из-за конструктивных недостатков камеры охлаждения дробителя.

Наиболее близкой к изобретению по технической сущности является установка для дробления металлолома, содержащая последовательно размещенные в порядке технологического процесса газовую холодильную машину, выполненную в виде трубодетандера, двух регенераторов холода, соединенных на входе и выходе клапанными коробками, секционированную камеру охлаждения, каждая секция которой посредством входного и выходного патрубков соединена с холодильной машиной, дробитель и транспортирующие средства 2.

Однако указанная установка рассчитана на переработку металлолома, крупные куски которого ограничены роторами секций камеры охлаждения; последние, выполненные в виде туннелей, не могут быть в поперечном сечении значительных размеров, поскольку дальнейшее их увеличение приводит к снижению эффективности охлаждения, при этом сам по себе охлаждаемый туннель в силу своей протяженности, требует повышенных капитальных затрат на сооружение и эксплуатацию установки.

Дробитель, выполненный в виде молотковой дробилки, также ограничивает производительность установки и требует предва.рительной разделки -негабарита.

Целью изобретения является повышение производительности и эффективности дробления негабарита.

Указанная цель достигается тем, что в установке для дробления металлолома, содержащей последовательно размещенные в порядке технологического процесса газовую холодильную машину, выполненную в виде турбодетандера, двух регераторов холода соединенных на входе и выходе клапанными коробками, секционированную камеру охлаждения, каждая секция которой посредством входного и выходного патрубков соединена с холодильной машиной, дробитель и транспортирующие средства, секции камеры охлаждения выполнены в виде щахт с выдвижными крыщками, каждая из которых снабжена механизмом ее перемещения, выполненным в виде вертикально закрепленных на боковых стенках шахты силовых гидроцилиндров, взаимодействующих посредством подвижной платформы и ходовых колес в рабочем положении с крышкой, при этом последняя снабжена приводом горизонтального ее передвижения.

Как конструктивный вариант, дробитель может быть выполнен в виде гидропневматического молота с рабочим органом импульсного действия и шабота, при. этом рабочая поверхность шабота может быть образована двумя сопряженными поверхностями, одна из которых выполнена в виде плиты с выступами и снабжена скребками, а другая поверхность - в виде решетки с выступами, под которой смонтирован конвейер с электромагнитным сепаратором.

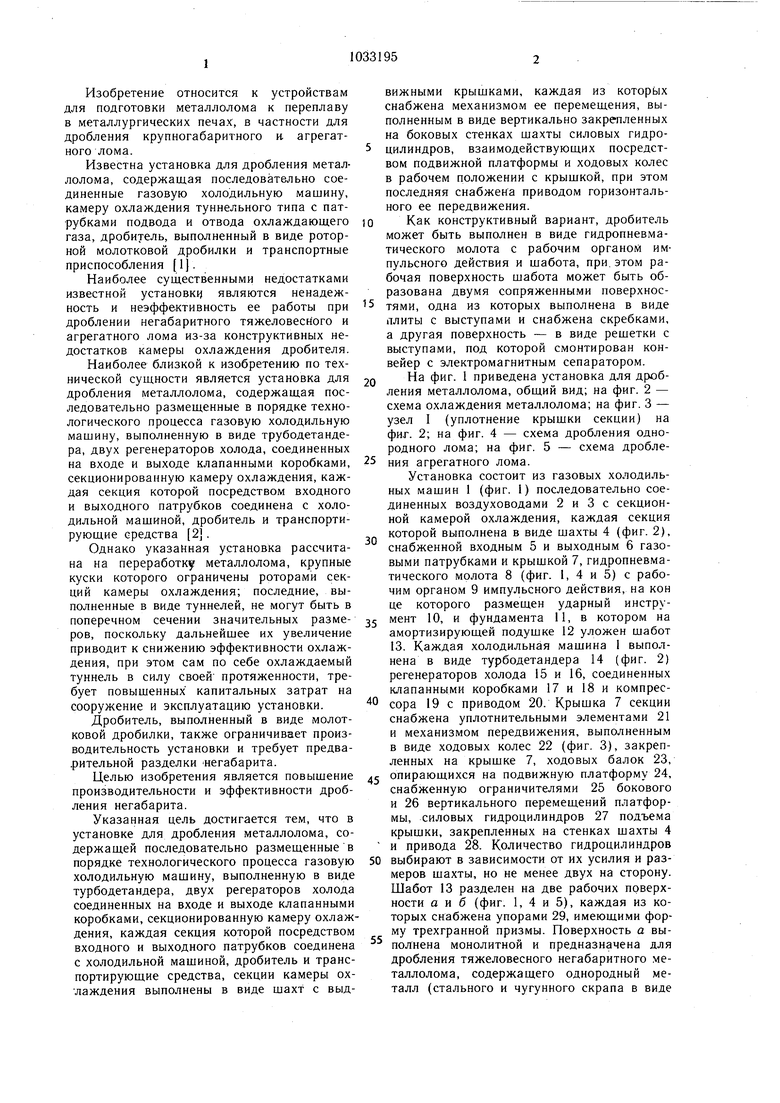

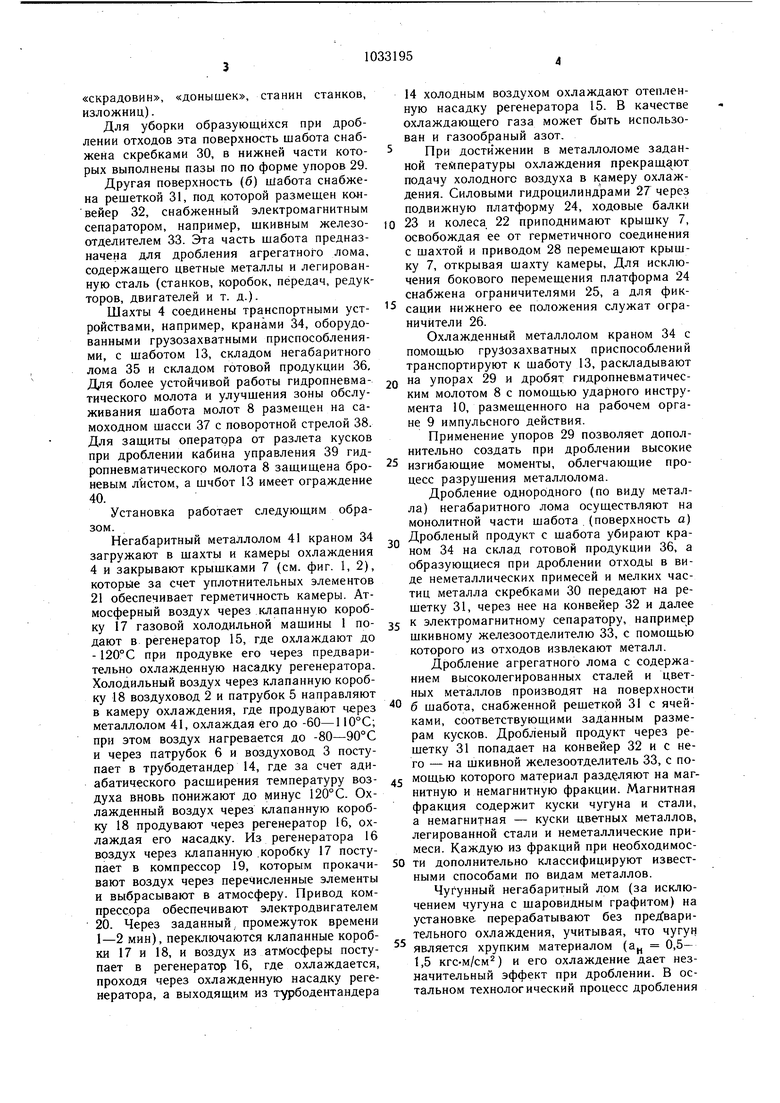

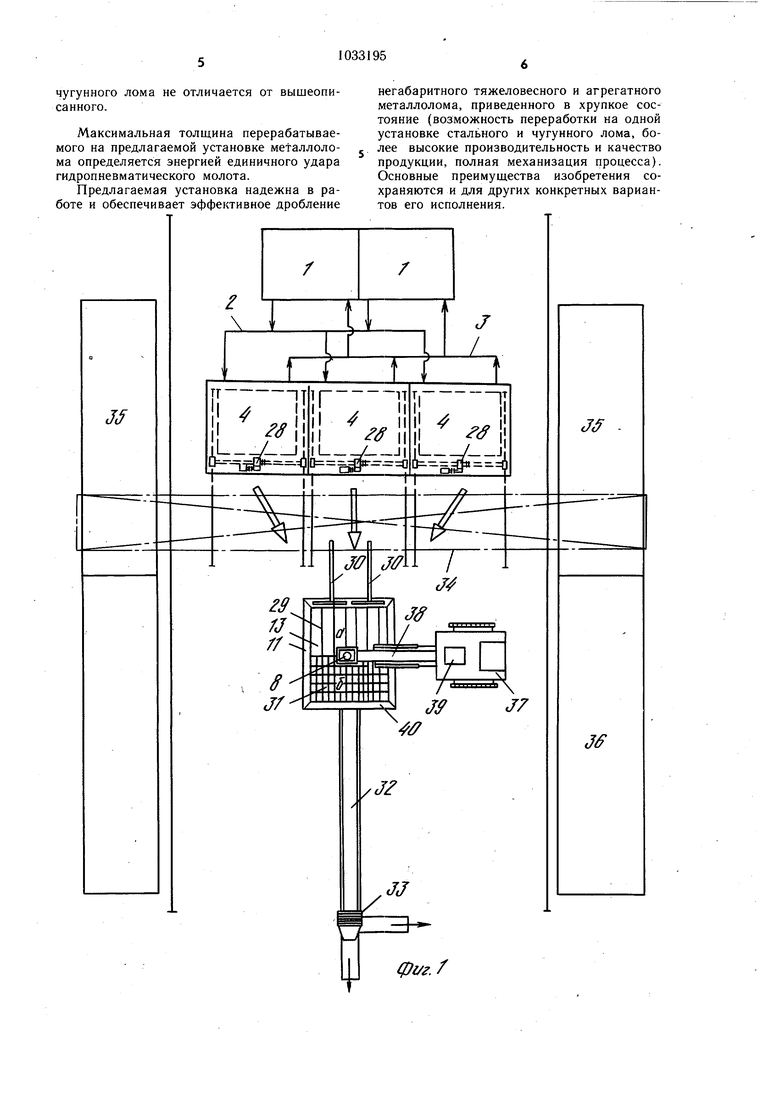

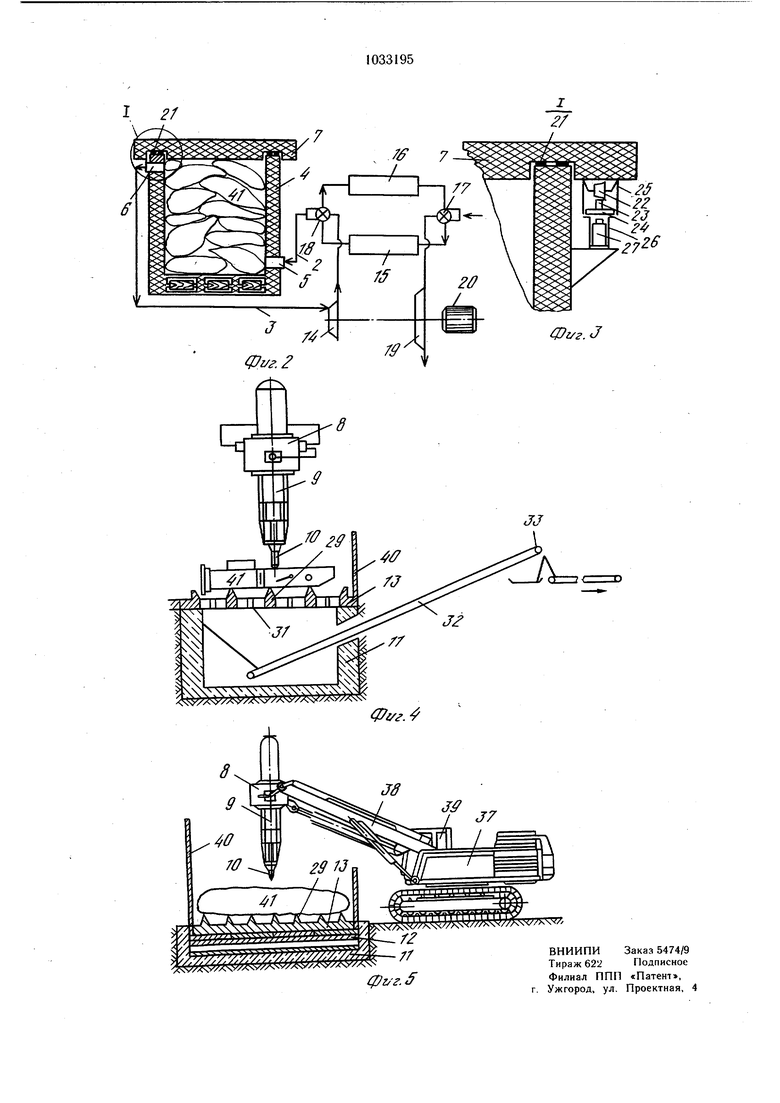

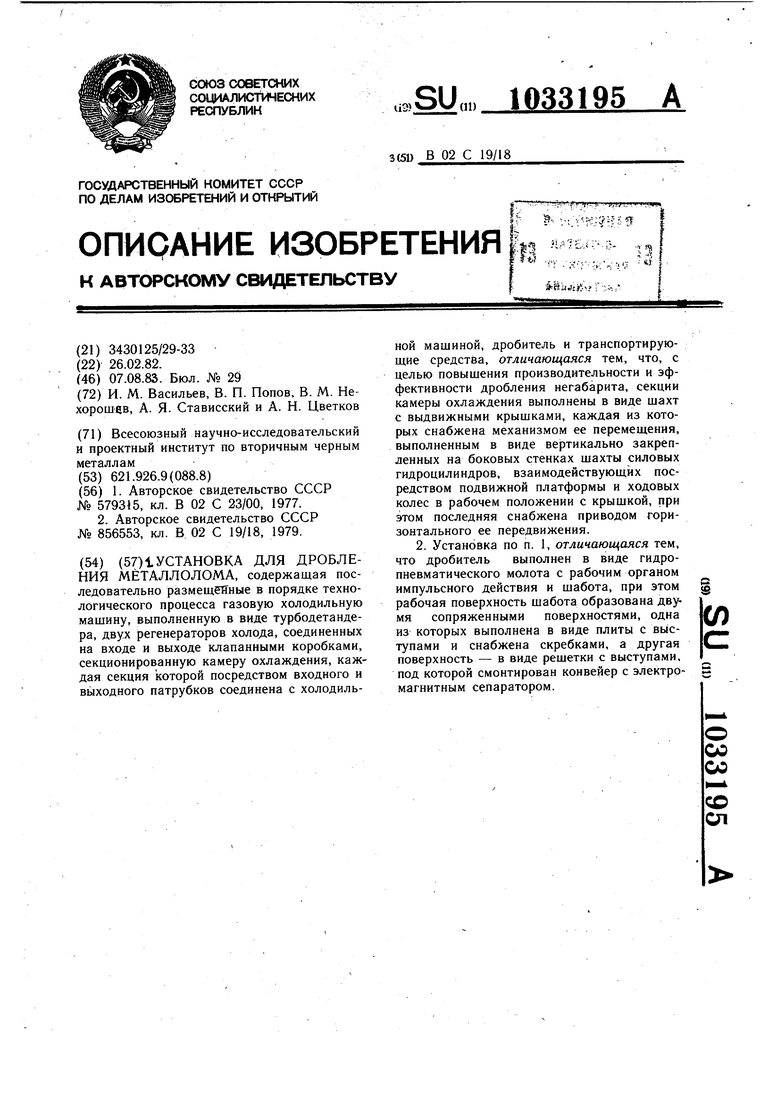

На фиг. 1 приведена установка для дробления металлолома, общий вид; на фиг. 2 - схема охлаждения металлолома; на фиг. 3 - узел I (уплотнение крышки секции) на фиг. 2; на фиг. 4 - схема дробления однородного лома; на фиг. 5 - схема дробле5 ния агрегатного лома.

Установка состоит из газовых холодильных машин 1 (фиг. 1) последовательно соединенных воздуховодами 2 и 3 с секционной камерой охлаждения, каждая секция которой выполнена в виде шахты 4 (фиг. 2), снабженной входным 5 и выходным 6 газовыми патрубками и крышкой 7, гидропневматического молота 8 (фиг. 1, 4 и 5) с рабочим органом 9 импульсного действия, на кон це которого размещен ударный инструмент 10, и фундамента 11, в котором на амортизирующей подушке 12 уложен шабот 13. Каждая холодильная машина 1 выполнена в виде турбодетандера 14 (фиг. 2) регенераторов холода 15 и 16, соединенных клапанными коробками 17 и 18 и компрессора 19 с приводом 20. Крышка 7 секции снабжена уплотнительными элементами 21 и механизмом передвижения, выполненным в виде ходовых колес 22 (фиг. 3), закрепленных на крышке 7, ходовых балок 23,

5 опирающихся на подвижную платформу 24, снабженную ограничителями 25 бокового и 26 вертикального перемещений платформы, силовых гидроцилиндров 27 подъема крыщки, закрепленных на стенках шахты 4 и привода 28. Количество гидроцилиндров

0 выбирают в зависимости от их усилия и размеров шахты, но не менее двух на сторону. Шабот 13 разделен на две рабочих поверхности а и б (фиг. 1, 4 и 5), каждая из которых снабжена упорами 29, имеющими форму трехгранной призмы. Поверхность а выполнена монолитной и предназначена для дробления тяжеловесного негабаритного металлолома, содержащего однородный металл (стального и чугунного скрапа в виде

«скрадовин, «донышек, станин станков, изложниц).

Для уборки образующихся при дроблении отходов эта поверхность шабота снабжена скребками 30, в нижней части которых выполнены пазы по по форме упоров 29.

Другая поверхность (б) шабота снабжена решеткой 31, под которой размещен конвейер 32, снабженный электромагнитным сепаратором, например, шкивным железоотделителем 33. Эта часть шабота предназначена для дробления агрегатного лома, содержащего цветные металлы и легированную сталь (станков, коробок, передач, редукторов, двигателей и т. д.).

Шахты 4 соединены транспортными устройствами, например, кранами 34, оборудованными грузозахватными приспособлениями, с шаботом 13, складом негабаритного лома 35 и складом готовой продукции 36, Для более устойчивой работы гидропневматического молота и улучшения зоны обслуживания шабота молот 8 размещен на самоходном шасси 37 с поворотной стрелой 38. Для защиты оператора от разлета кусков при дроблении кабина управления 39 гидропневматического молота 8 защищена броневым листом, а шчбот 13 имеет ограждение 40.

Установка работает следующим образом.

Негабаритный металлолом 41 краном 34 загружают в щахты и камеры охлаждения 4 и закрывают крышками 7 (см. фиг. 1, 2), которые за счет уплотнительных элементов 21 обеспечивает герметичность камеры. Атмосферный воздух через клапанную коробку 17 газовой холодильной машины 1 подают в регенератор 15, где охлаждают до -120°С при продувке его через предварительно охлажденную насадку регенератора. Холодильный воздух через клапанную коробку 18 воздуховод 2 и патрубок 5 направляют в камеру охлаждения, где продувают через металлолом 41, охлаждая его до -60-110°С; при этом воздух нагревается до -80-90°С и через патрубок 6 и воздуховод 3 поступает в трубодетандер 14, где за счет адиабатического расширения температуру воздуха вновь понижают до минус 120°С. Охлажденный воздух через клапанную коробку 18 продувают через регенератор 16, охлаждая его насадку. Из регенератора 16 воздух через клапанную .коробку 17 поступает в компрессор 19, которым прокачивают воздух через перечисленные элементы и выбрасывают в атмосферу. Привод компрессора обеспечивают электродвигателем 20. Через заданный, промежуток времени I-2 мин), переключаются клапанные коробки 17 и 18, и воздух из атмосферы поступает в регенератор 16, где охлаждается, проходя через охлажденную насадку регенератора, а выходящим из турбодентандера

14 холодным воздухом охлаждают отепленную насадку регенератора 15. В качестве охлаждающего газа может быть использован и газообра ный азот.

5 При достижении в металлоломе заданной температуры охлаждения прекращают подачу холодного воздуха в камеру охлаждения. Силовыми гидроцилиндрами 27 через подвижную платформу 24, ходовые балки

0 23 и колеса 22 приподнимают крышку 7, освобождая ее от герметичного соединения с шахтой и приводом 28 перемещают крыщку 7, открывая шахту камеры. Для исключения бокового перемещения платформа 24 снабжена ограничителями 25, а для фиксации нижнего ее положения служат ограничители 26.

Охлажденный металлолом краном 34 с помощью грузозахватных приспособлений транспортируют к щаботу 13, раскладывают

0 на упорах 29 и дробят гидропневматическим молотом 8 с помощью ударного инструмента 10, размещенного на рабочем органе 9 импульсного действия.

Применение упоров 29 позволяет дополнительно создать при дроблении высокие

5 изгибающие моменты, облегчающие процесс разрушения металлолома.

Дробление однородного (по виду металла) негабаритного лома осушествляют на монолитной части шабота (поверхность а) Дробленый продукт с шабота убирают краном 34 на склад готовой продукции 36, а образующиеся при дроблении отходы в виде неметаллических примесей и мелких частиц металла скребками 30 передают на решетку 31, через нее на конвейер 32 и далее

5 к электромагнитному сепаратору, например щкивному железоотделителю 33, с помощью которого из отходов извлекают металл.

Дробление агрегатного лома с содержанием высоколегированных сталей и цветных металлов производят на поверхности

б шабота, снабженной решеткой 31 с ячейками, соответствуюшими заданным размерам кусков. Дробленый продукт через решетку 31 попадает на конвейер 32 и с него - на шкивной железоотделитель 33, с помощью которого материал разделяют на магнитную и немагнитную фракции. Магнитная фракция содержит куски чугуна и стали, а немагнитная - куски цветных металлов, легированной стали и неметаллические примеси. Каждую из фракций при необходимости дополнительно классифицируют известными способами по видам металлов.

Чугунный негабаритный лом (за исключением чугуна с шаровидным графитом) на установке перерабатывают без предварительного охлаждения, учитывая, что чугун является хрупким материалом (а 0,5- 1,5 кгСМ/см) и его охлаждение дает незначительный эффект при дроблении. В остальном технологический процесс дробления

чугунного лома не отличается от вышеописанного.

Максимальная толщина перерабатываемого на предлагаемой установке мetaллoлoма определяется энергией единичного удара гидропневматического молота.

Предлагаемая установка надежна в работе и обеспечивает эффективное дробление

негабаритного тяжеловесного и агрегатного металлолома, приведенного в хрупкое состояние (возможность переработки на одной установке стального и чугунного лома, более высокие производительность и качество продукции, полная механизация процесса). Основные преимущества изобретения сохраняются и для других конкретных вариантов его исполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для подготовки металлолома | 1976 |

|

SU579315A1 |

| Установка для дробления металлолома | 1979 |

|

SU856553A1 |

| Способ охлаждения продукта | 1983 |

|

SU1141276A1 |

| Установка для переработки металлических отходов | 1980 |

|

SU1006494A1 |

| Стенд для испытания сваебойных молотов | 1987 |

|

SU1425288A1 |

| Способ переработки продуктов | 1980 |

|

SU886988A1 |

| СВАЙНЫЙ ДИЗЕЛЬ-МОЛОТ | 1968 |

|

SU218063A1 |

| МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2364462C2 |

| Способ работы газовой турбохолодильной установки | 1973 |

|

SU459640A1 |

| ГИДРОПНЕВМАТИЧЕСКИЙ МОЛОТ, АВТОМАТИЧЕСКИЙ, РЕГУЛИРУЕМЫЙ, УНИВЕРСАЛЬНЫЙ | 2009 |

|

RU2418164C2 |

1 У СТАНОВ К А ДЛЯ ДРОБЛЕНИЯ МЕТАЛЛОЛОМА, содержащая последовательно размещенные в порядке технологического процесса газовую холодильную мащину, выполненную в виде турбодетандера, двух регенераторов холода, соединенных на входе и выходе клапанными коробками, секционированную камеру охлаждения, каждая секция которой посредством входного и вь1ходного патрубков соединена с холодильной мащиной, дробитель и транспортирующие средства, отличающаяся тем, что, с целью повыщения производительности и эффективности дробления негабарита, секции камеры охлаждения выполнены в виде щахт с выдвижными крышками, каждая из которых снабжена механизмом ее перемещения, выполненным в виде вертикально закрепленных на боковых стенках щахты силовых гидроцилиндров, взаимодействующих посредством подвижной платформы и ходовых колес в рабочем положении с крыщкой, при этом последняя снабжена приводом горизонтального ее передвижения. 2. Установка по п. 1, отличающаяся тем, что дробитель выполнен в виде гидропневматического молота с рабочим органом импульсного действия и щабота, при этом рабочая поверхность щабота образована двумя сопряженными поверхностями, одна из которых выполнена в виде плиты с вЫступами и снабжена скребками, а другая поверхность - в виде рещетки с выступами, под которой смонтирован конвейер с электромагнитным сепаратором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для подготовки металлолома | 1976 |

|

SU579315A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для дробления металлолома | 1979 |

|

SU856553A1 |

| В | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-08-07—Публикация

1982-02-26—Подача