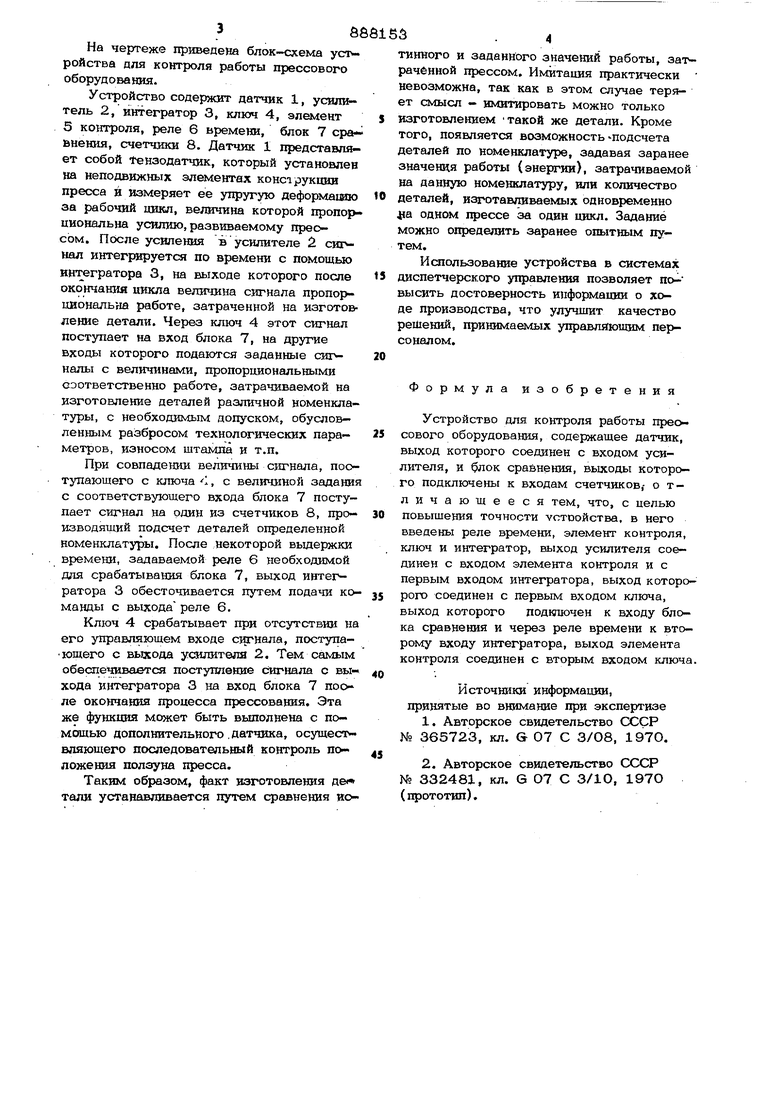

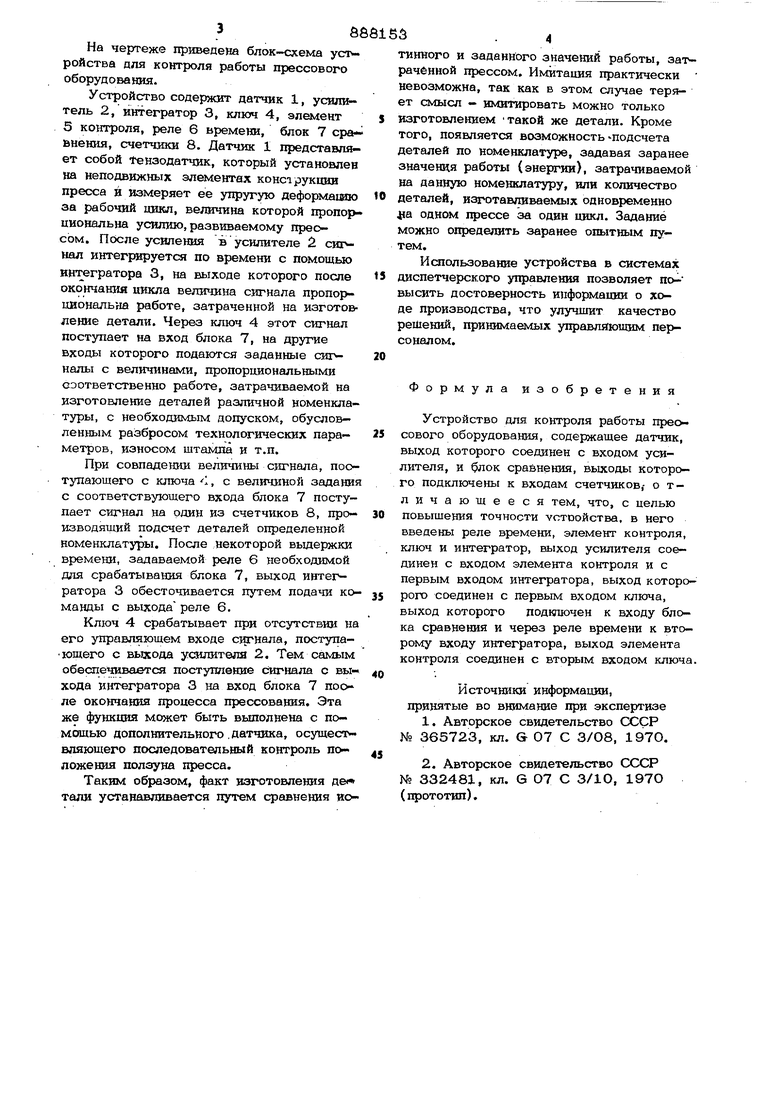

Изобретение относится к автоматике и предназначено для контроля р аботы пре сового оборудования, осуществляемого путем подсчета рабочих ходов пресса. Известно устройство для контроля работы прессового оборудования, содернсашее ввброцатчик, одновибратор, реле в триггер 113. Недостатком известного устройства я& ляется низкая помехоустойчивость, так 1как ве исключено восприятие вибродатчикам помех, создаваемых нсточ нтсамв постоянных вибраций. Наиболее близким решением по технической сущности к изобретению является устройство для контроля работы прессово го оборудования, содержащее датчик, взаход которого соединен с входом усилителя, блок сравнешя из пороговых элементов, выходы которого подключены к входам счетчиков, преобразователи, выходы которых соединены с входами пороговых элементов 21, Недостатком известного устройства являются малая точность и достоверность, обусловленные вйзьшжвость} имитации и сменой номенклатуры изготавливаемых деталей, а также невозможность его применения на всех типах прессов. Целью изобретения является повышение точности устройства. Поставленная цель достигается тем, что в устройство для контроля работы прессового оборудования, содержащее датчик, выход .которого соединен с входом усилителя, и блок сравнения, выходы которого подключены к входам счетчиков, введены реле времени, элемент контроля, ключ и интегратор, выход усилителя со&динен с входом элемента контроля и с первым входом интегратора, выход которого соединен с первым входом ключа, выход которого подключен к входу блока сравнения и через реле времени к второ му входу интегратора, выход элемента контроля соединен с вторым входом . 366 На чертеже приведена блок-схема устройства для контроля работы прессового оборудования. Устройство содержит датчик 1, усилитель 2, интегратор 3, ключ 4, элемент 5 контроля, реле 6 времени, блок 7 сраьнения, счетчики 8. Датчик I представляет собой Тензодатчик, который установлен на неподвижных элементах конс1рукшш пресса и измеряет ее упругую деформашю за рабочий цикл, величина которой пропорциональна усилию, развиваемому прессом. После усиления в усилителе 2 сиг нал интегрфуется по времени с помощью интегратора 3, на выходе которого после окончания цикла величина сигнала пропорциональна работе, затраченной на изготовление детали. Через ключ 4 этот сигнал поступает на вход блока 7, на другие входы которого подаются заданные сиз налы с величинами, пропорциональными соответственно работе, затрачиваемой на изготовление деталей различной номенклатуры, с необходимым допуском, обусловленным разбросом технологических параметров, износом штампа и т.п. При совпадении величины сигнала, поступающего с ключа 1, с величиной задания с соответствующего входа блока 7 поступает сигнал на один из счетчиков 8, производящий подсчет деталей определенной номенклатуры. После некоторой вьщержки времени, задаваемой реле 6 необходимой для срабатывания блока 7, выход интегратора 3 обесточивается путем ко манды с выхода реле 6. Ключ 4 срабатывает при отсутствии на его управляющем входе ск гнала, поступающего с выхода усилителя 2. Тем самым обеспечивается поступление сигнала с вы- хода интегратора 3 на вход блока 7 noo ле окончания процесса прессования. Эта же функция может быть выполнена с по- мошью дополнительного .датчика, осущест вляюшего псхутедовательный контроль положеНИН ползуна пресса. Таким образом, факт изготовления де« тали устанавливается путем сравнения ис3тинного и заданного значений работы, затраченной прессом. Имитация практически невозможна, так как в этом случае теряет смысл - имитировать можно только изготовлением -такой же детали. Кроме того, появляется возможность подсчета деталей по номенклатуре, задавая заранее значения работы (энергии), затрачиваемой на данную номенклатуру, или количество деталей, изготавливаемых одновременно fa одном прессе за один цикл. Задание можно определить заранее опытным путем. Использование устройства в системах диспетчерского управления позволяет повысить достоверность информации о ходе производства, что улучшит качество решений, принимаемых управляющим налом. Формула изобретения Устройство для контроля работы преосового оборудования, содержащее датчик, выход которого соединен с входом усилителя, и блок сравнения, выходы которого подключены к входам счетчиков,- отличающееся тем, что, с целью повыщения точности устоойства, в него введены реле времени, элемент контроля, ключ и интегратор, выход усилителя соединен с входом элемента контроля и с первым входом интегратора, выход которорого соединен с первым входом ключа, выход которого подшючен к входу блока сравнения и через реле времени к второму входу интегратора, выход элемента контроля соединен с вторым входом ключа. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 365723, кл. G 07 С 3/08, 1970. 2.Авторское свидетельство СССР № 332481, кл. G 07 С 3/1О, 197О (прототип).

За9внае

Л

8

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и учета рабочих ходов пресса | 1980 |

|

SU894758A1 |

| Сервопривод управления валом гидрораспределителя гидравлического пресса | 1988 |

|

SU1660995A1 |

| Устройство для контроля работы прессового оборудования | 1981 |

|

SU995105A1 |

| Устройство для контроля нагрузки электропривода кузнечно-прессовой машины | 1990 |

|

SU1727942A1 |

| Устройство для стабилизированного питания приемников энергии | 1987 |

|

SU1545290A1 |

| Устройство для счета штучныхиздЕлий | 1979 |

|

SU801011A1 |

| Устройство для преобразования аналогового сигнала оптического датчика в цифровой код | 1984 |

|

SU1450110A1 |

| Устройство для контроля консистенции бетонной смеси в процессе ее приготовления | 1991 |

|

SU1775046A3 |

| Устройство для контроля и учета работы формовочного агрегата для производства абразивного инструмента | 1982 |

|

SU1067519A1 |

| Устройство для подсчета выпускаемой продукции | 1980 |

|

SU943786A1 |

Авторы

Даты

1981-12-07—Публикация

1980-03-04—Подача