() УСТРОЙСТВО ДЛЯ КОНТРОЛЯ и УЧЕТА РАБОЧИХ ХОДОВ ПРЕССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления приводом подачи пресса | 1981 |

|

SU965802A1 |

| Устройство для контроля работы технологического оборудования | 1982 |

|

SU1084846A1 |

| Устройство для контроля работы прессового оборудования | 1980 |

|

SU888153A1 |

| Датчик угловых перемещений | 1989 |

|

SU1725069A1 |

| ПРЕОБРАЗОВАТЕЛЬ НЕЭЛЕКТРИЧЕСКИХ ВЕЛИЧИН В ЦИФРОВОЙ КОД | 1991 |

|

RU2020745C1 |

| Устройство для разгона и торможения электропривода | 1986 |

|

SU1374182A1 |

| СИНТЕЗАТОР ЧАСТОТ | 2010 |

|

RU2434322C1 |

| ВОЗБУДИТЕЛЬ РАДИОПРИЕМНИКА | 1990 |

|

RU2119250C1 |

| Цифровое тензометрическое устройство | 1983 |

|

SU1137322A1 |

| Устройство для коррекции числа импульсов по входному параметру | 1984 |

|

SU1187146A2 |

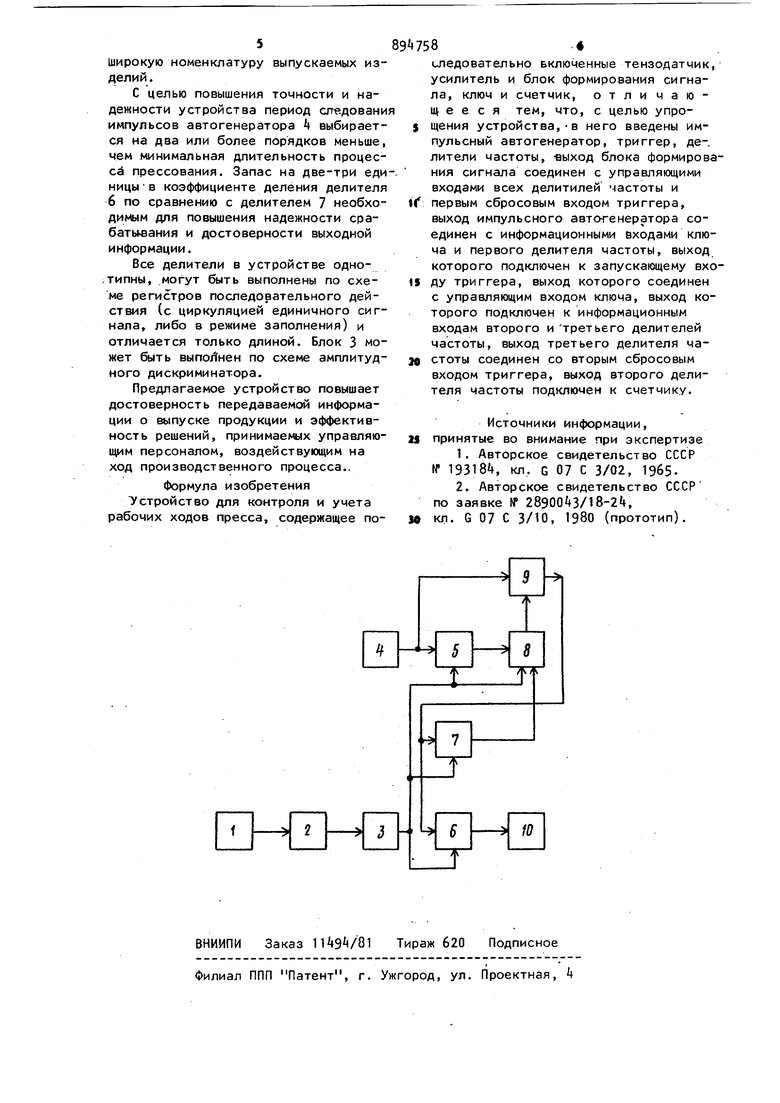

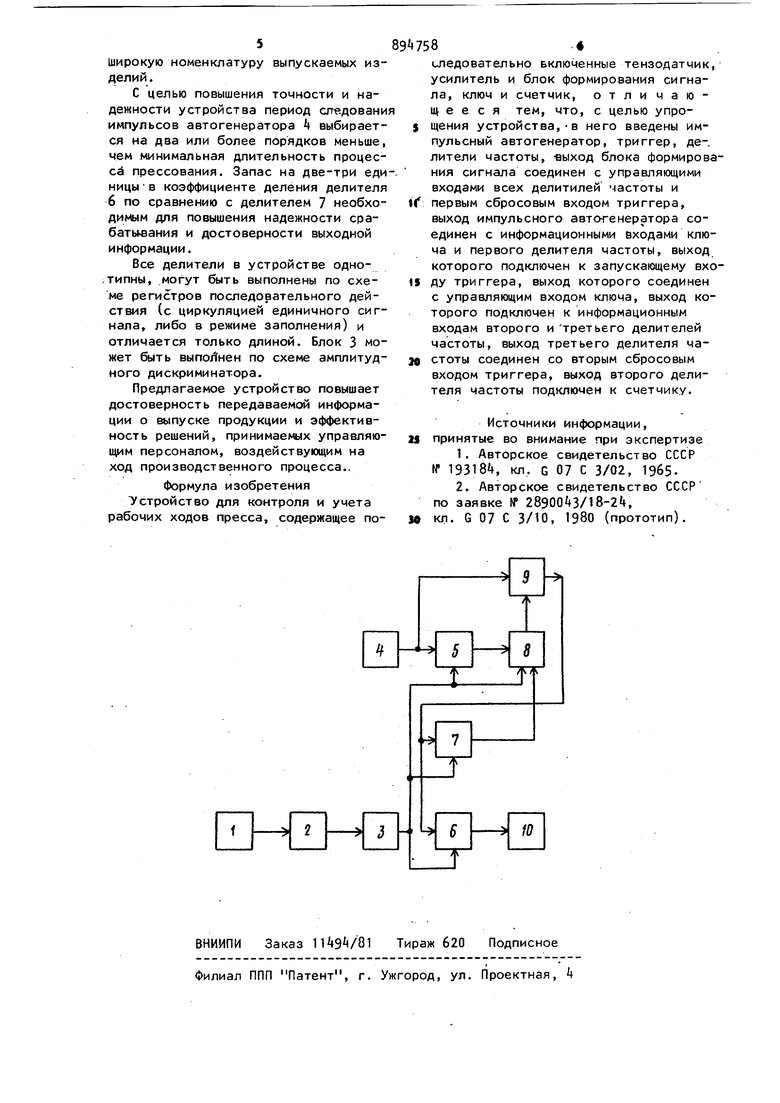

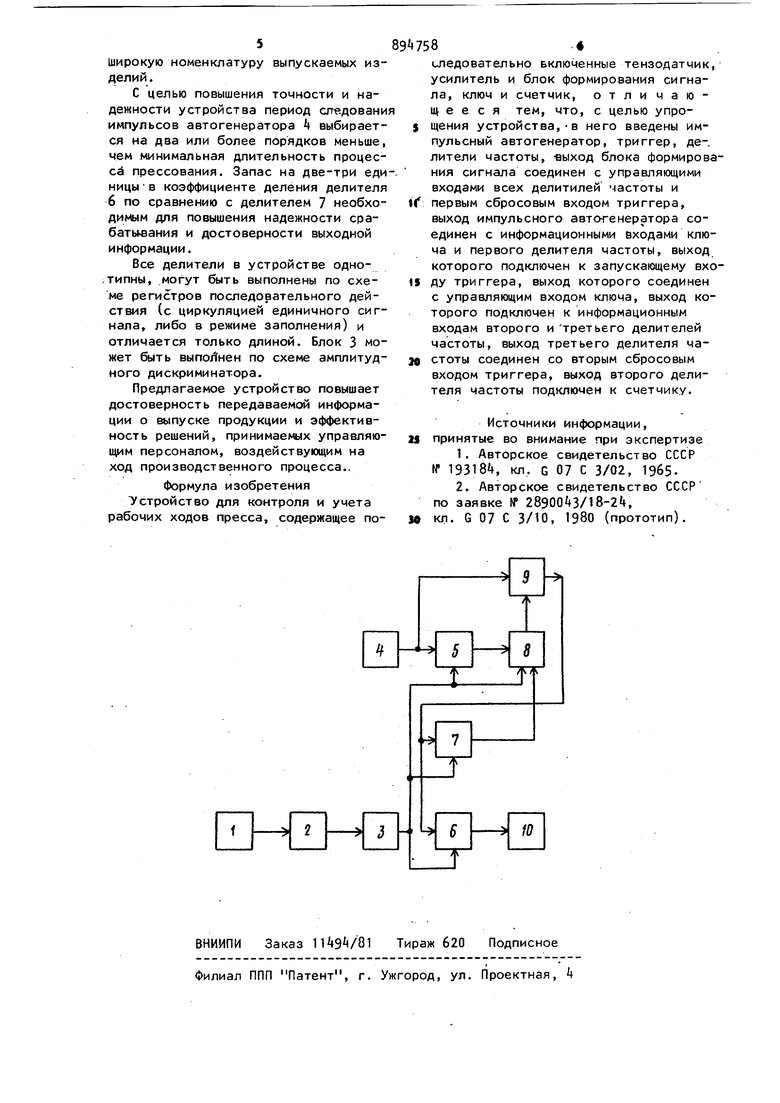

Изобретение относится к автоматике и предназначено для контроля работы прессового оборудования, осуществляемого путем подсчета его рабочих ходов. Известно устройство, содержащее датчик, преобразующий каскад и счетчик, в котором факт изготовления детали (т.е. рабочий ход пресса) фикси руется путем измерения амплитуды вибраций пресса за время рабочего цикла 1. Основным недостатком данного устроиства - низкая помехоустойчивость, обусловленная трудностями полной отстройки вибродатчиков от помех, создаваемых в производственных условия посторонними источниками вибраций (например, другим подобным прессовым оборудованием). Наиболее близким к предлагаемому является устройство контроля работы прессового оборудования, содержащее последовательно соединенные тензодат чик, усилитель и блок формирования сигнала, ключ и счетчик 2. Недостаток известного устройства сложность. Цель изобретения - упрощение устройства. Поставленная цель достигается тем, что в устройство, содержащее последовательно включенные тензодатчик, усилитель и блок формирования сигнала, ключ и счетчик, введены импульсный автогенератор, триггер и три делителя частоты, выход блока формирования сигнала соединен с управляющими входами всех делителей частоты, первым сбросовым входом триггера, выход импульсного автогенератора соединен с информационными входами ключа и первого делителя частоты, выход которого подключен к запускающему входу триггера, выход которого соединен с управляющим входом ключа, выход которого подключен к информационным входам второго и третьего делителей частоты, выход третьего делителя частоты соединен со вторым сбросовым входом триггера, выход второго делителя ча стоты подключен к счетчику, На чертеже показана блок-схема устройства. Устройство содержит тензодатчик 1, устанавливаемый на неподвижных элементах конструкции пресса, подве Гающихся упругой деформации за рабо чий период. Датчик 1 подключен к усилителю 2, выход которого соедине с блоком 3 формирования сигнала. Кроме того, устройство содержит также импульсный автогенератор k, первый 5 второй 6 и третий 7 делители частоты, триггер 8 ключ 9 и счетчик 10. Предлагаемое устройство работает следующим образом. Сигнал с датчика 1, пропорциональный усилию, развиваемому прессом, поступает в усилитель 2, а пос . ле усиления - на вход блока 3 форми рования сигнала, выполняющего роль амплитудного дискриминатора. На выходе блока 3 формируется нормирован ный импульс в случае наличия на его входе сигнала определенной амплитуды. Таким образом осуществляется ко троль по максимуму-минимуму уси|1ия, развиваемого прессом. Нормированный импульс с выхода блока 3 поступает на управляющие входы всех делителей 5 7 частоты и сбросовый вход триггера 8. Его поступление приводит к установке триггера 8 в исходное состояние и разрешает поступление входных импул сов на информационные входы делител 5-7, предварительно устанавливаем в нулевое состояние. По этой команде импульсный автогенератор k, работающий в непрерывном режиме, подает серию импульсов нормируемой длительности и частоты следования на вход первого делителя 5 частоты, коэффициент которого выбран из расчета получения на его выходе выходного импульса при общем времени заполнения делителя 5 меньшем, чем длительность времени действия рабочего усилия пресса на 1-2 периода автогенератора . В случае времени действия усилия, развиваемого прессом, меньшем, мем период заполнения делителя S, на его выходе импульс не появляется, а пропа дание сигнала с выхода блока 3 про8.4 изводит сброс делителя 5 в исходное состояние. Таким образом, контролируется минимальное время присутствия сигнала с выхода блока 3. Его максимальное время контролируется следующим образом. Импульс с выхода делителя 5 опрокидывает триггер 8, который, в свою очередь, включает ключ 9 пропускающий серию импульсов от автогенератора k на вход делителей 6и 7- Коэффициент деления делителя 7выбирается из расчета общего B jeмани его деления, равного разности между минимальной и максимальной длительностью контролируемого импульса с выхода блока 3- Коэффициент деления делителя б выбирается на две-три единицы больше, чем коэффициент деления делителя 7- При окончании импульса с блока 3 ранее заполненного делителя 7 импульс с его выхода отсутствует и через ключ 9 заполняется полностью делитель 6, импульс с выхода которого приводит к срабатыванию счетчика 10, производящего подсчет количества рабочих ходов контролируемого пресса. В случае длительности импульса с выхода блока 3 равной и большей, чем время заполнения делителя 7, импульс с его выхода возвращает триггер 8 в исходное состояние. При этом триггер 8 подает сигнал на отключение ключа 9, что приводит к остановке делителя 6 и отсутствию импульса на его выходе. Таким образом производится селекция значения развиваемого прессом усилия по амплитуде и длительности, т.е. используется только часть значения интеграла усилия по времени его действия, пропорциональная общему его значению. После поступления очередного импульса с блока 3 он производит по соответствующим управляющим входам предварительный сброс в исходное состояние делителей 6 и 7i 3 также триггера 8 (независимо ст их последнего состояния). Тем самым устройство готово к очередному рабочему циклу. Настройка элементов устройства на необходимые значения параметров (для данной номенклатуры деталей и конкретного пресса) производится по амплитуде (дискретно) в блоке 3 а по времени путем изменения (дискретно) частоты автогенератора k. Это обеспечивает простоту и идентичность устройств для любого типа пресса и

Широкую номенклатуру выпускаемых изделий.

С целью повышения точности и надежности устройства период следовани импульсов автогенератора k выбирается на два или более порядков меньше, чем минимальная длительность процесса прессования. Запас на две-три единицыв коэффициенте деления делителя 6 по сравнению с делителем 7 необходимым для повышения надежности срабатывания и достоверности выходной информации.

Все делители в устройстве однотипны, могут быть выполнены по схеме регистров последовательного действия (с циркуляцией единичного сигнала, либо в режиме заполнения) и отличается только длиной. Блок 3 может быть выполнен по схеме амплитудного дискриминатора.

Предлагаемое устройство повышает достоверность передаваемой информации о выпуске продукции и эффективность решений, принимаемых управляющим персоналом, воздействующим на ход производственного процесса.. Формула изобретения

Устройство для контроля и учета рабочих ходов пресса, содержащее последовательно включенные тензодатчик, усилитель и блок формирования сигнала, ключ и счетчик, отличающееся тем, что, с целью упрощения устройства,в него введены импульсный автогенератор, триггер, де-. лители частоты, -выход блока формирования сигнала соединен с управляющими входами всех делитилей частоты и

первым сбросовым входом триггера, выход импульсного автогенератора соединен с информационными входами ключа и первого делителя частоты, выход которого подключен к запускающему входу триггера, выход которого соединен с управляющим входом ключа, выход которого подключен к информационным входам второго и третьего делителей частоты, выход третьего делителя частоты соединен со вторым сбросовым входом триггера, выход второго делителя частоты подключен к счетчику.

Источники информации, принятые во внимание при экспертизе

кл. G 07 С 3/10, 1980 (прототип).

Авторы

Даты

1981-12-30—Публикация

1980-04-29—Подача