(54) МАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменная колонна | 1980 |

|

SU946574A1 |

| Абсорбционная колонна | 1975 |

|

SU741922A1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 1994 |

|

RU2097093C1 |

| Массообменная колонна | 1981 |

|

SU988308A1 |

| Массообменный аппарат | 1978 |

|

SU743683A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1041137A1 |

| Контактная тарелка для массообменных аппаратов | 1982 |

|

SU1088738A1 |

| КЛАПАННАЯ ТАРЕЛКА | 2014 |

|

RU2579067C1 |

| Массообменный аппарат | 1989 |

|

SU1699480A1 |

| КОЛОННА РЕКТИФИКАЦИОННАЯ С КОЛПАЧКОВЫМИ ТАРЕЛКАМИ | 2011 |

|

RU2472565C2 |

I;

изобретение относится к аппаратуре для проведения процессов массообмена, в частности процесса абсорбции, и может быть использовано в химической, нефтехимической, пищевой и других отраслях промышленности.

Широко известны для проведения процессов массообмена пенные аппаратуры, использующие в своей работе принцип интенсификации движения турбулизации газожидкостной системы за счет превращения ее в сильно подвижную нестабильную, но динамически устойчивую пену. Наиболее широко применяются аппараты с решетками. Пенный режим работы достигается за счет соответствующих гидродинамических условий без добавления к обра- батываемой системе специальных пенообразователей. При этом обеспечивается значительное увеличение поверхности соприкосновения фаз. Образование пены достигается за счет кинетической энергии самого взаимодействующего газа 1.

Недостатком аппаратов данного класса является значительное гидравлическое сопротивление.

Извесп1ы также для проведения процессов массообмена аппараты барбота 1шого типа, снабженные барботажными тарелками различной конструкции 2.

Барботажные тарелки могут бьпь выполнены в виде колпачковых, ситчатых, провальных и беспровальных, клапанных, балластных и т.д. Следует отметить, что пенные аппараты формально также относятся к аппаратам указанного типа. Аппараты барботажного типа, не работающие в специально организуемом пеаном режиме, имеют меньшую, чем у последних, интенсивность, но и меньшее сопротивление движению реакциоиного газа.

Известен массообменный аппарат барботажного типа, содержащий корпус со штуцерами для отвода и подвода газа и жидкости и контактные устройства в виде барботажиых тарелок, состоящих из двух параллельно установленных горизонтальных перегородок с отверстиями и вертикальными патрубками дай прохода взаимодействующих сред 3.

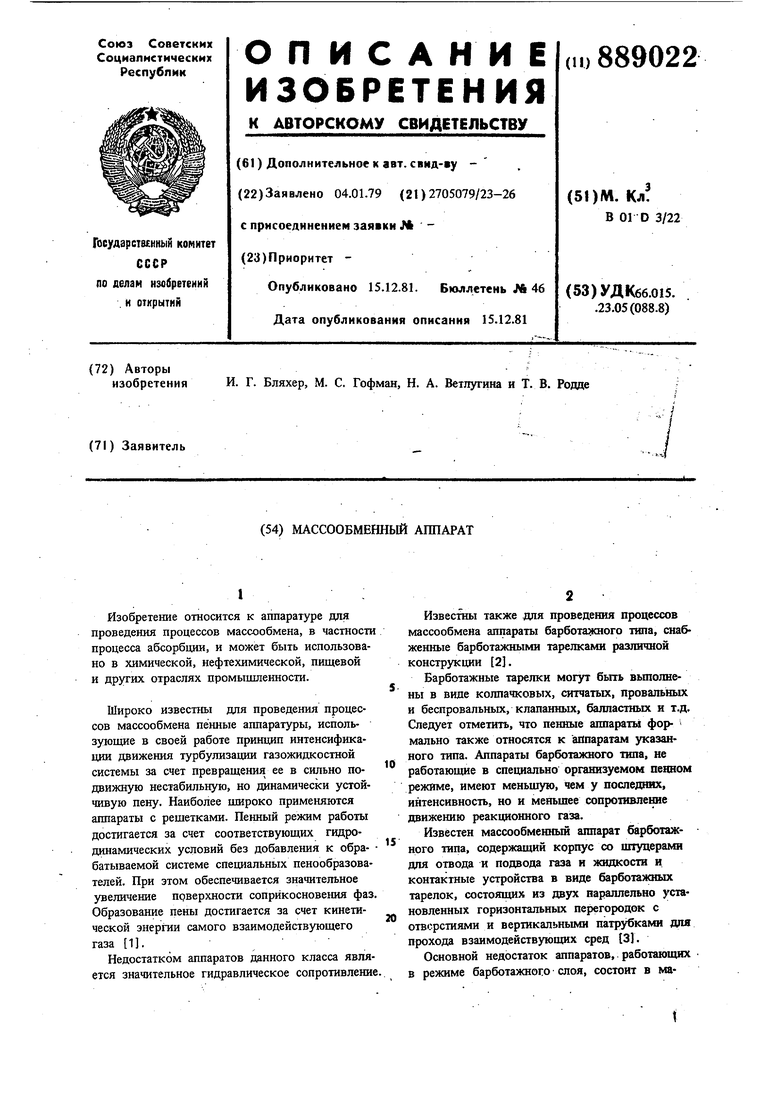

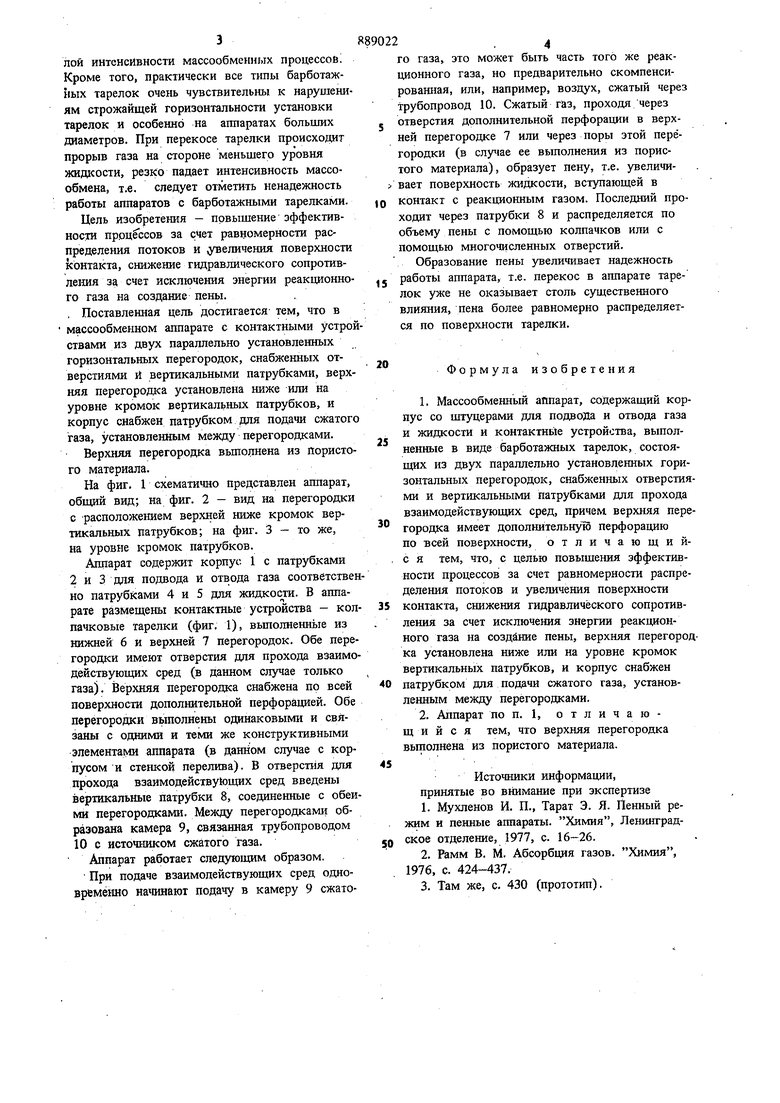

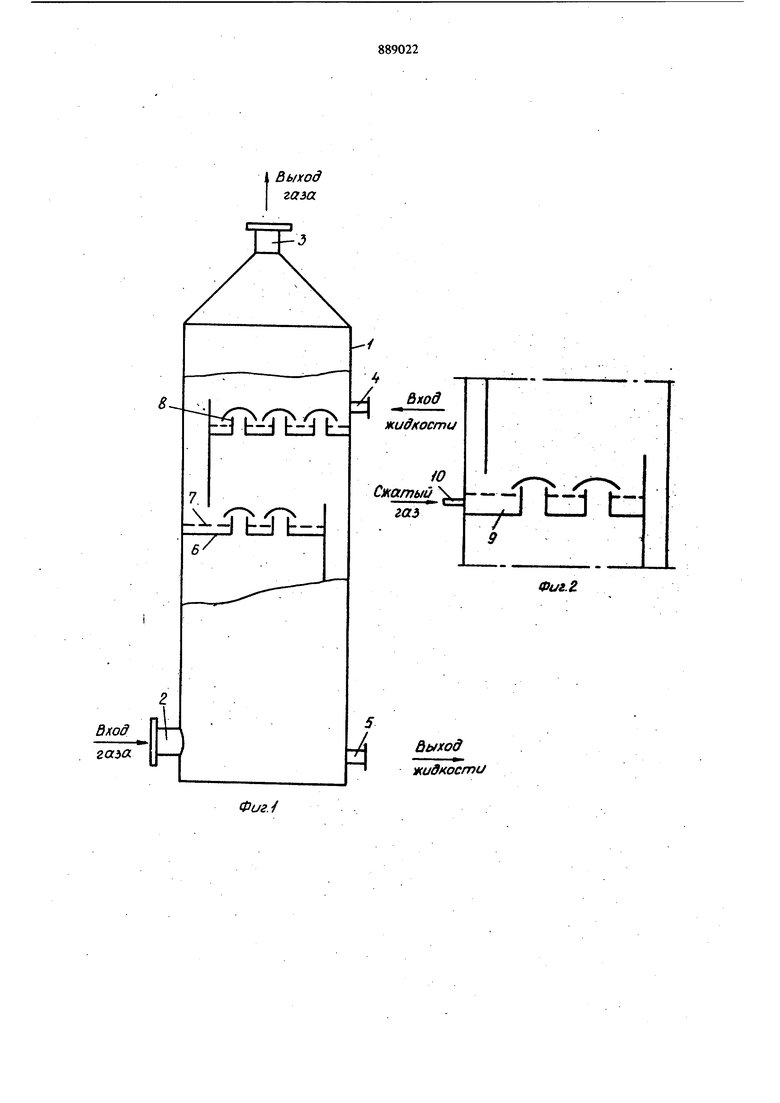

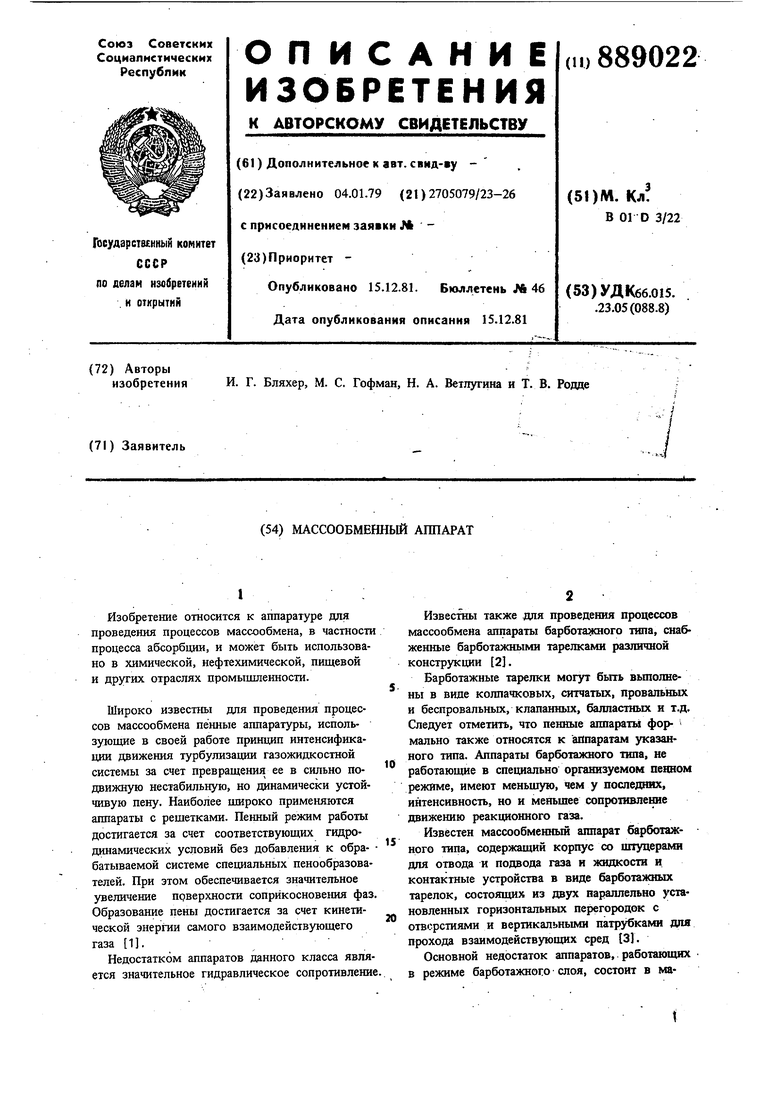

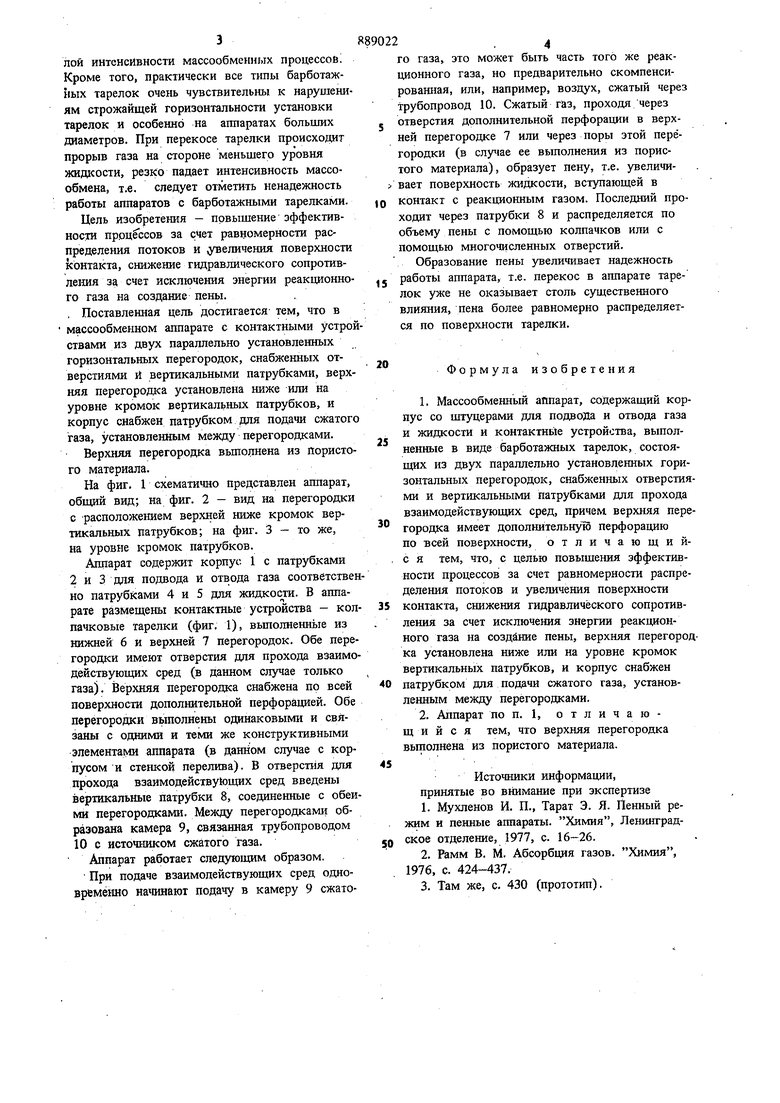

Основной недостаток аппаратов,. работающих в режиме барботажного слоя, состоит в маЛОЙ интенсивности массообмеиных процессов; Кроме того, практически все типы барботажиых тарелок очень чувствительны к нарушениям строжайщей горизонтальности установки тарелок и особенно на аппаратах больших диаметров. При перекосе тарелки происходит прорыв газа на стороне меньшего уровня ЖИД1СОСТИ, резко падает интенсивность массеобмена, т.е. следует отметить ненадежность работы аппаратов с барботажными тарелками. Цель изобретения - повышение эффективности процессов за счет равномерности распределения потоков и увеличения поверхности контакта, снижение гидравлического сопротивле1шя за счет исключения энергии реакционного газа на создание пены. , Поставленная цель достигается тем, что в массообменном аппарате с контактными устро ствами из двух параллельно установленных горизонтальных перегородок, снабженных отверстиями и вертикальными патрубками, верхняя перегородка установлена ниже или на уровне кромок вертикальных патрубков, и корпус снабжен патрубком для подачи сжатого газа, установленным между перегородками. Верхняя перегородка вьшолнена из пористого материала. На фиг. 1 схематично представлен аппарат, общий вид; на фиг. 2 - вид на перегородки с расположе1шем верхней ниже кромок вертикальных патрубков; на фиг. 3 - то же, на уровне кромок патрубков. Аппарат содержит корпус 1 с патрубками 2 и 3 для подвода и отвода газа соответствен но патрубками 4 и 5 для жидкости. В аппарате размещены контактные устройства - кол пачковые тарелки (фиг. 1), выполненные из нижней 6 и верхней 7 перегородок. Обе перегородки имеют отверстия для прохода взаимо действующих сред (в данном случае только газа). Верхняя перегородка снабжена по всей поверхности дополнительной перфорацией. Обе перегородки выполнены одинаковыми и связаны с одними и теми же конструктивными элементами аппарата (в данйом случае с корпусом и стенкой перелива). В отверст11я для прохода взаимодействуЬзщих сред введены вертикальные патрубки 8, соединенные с обеи ми перегородками. Между перегородкам образована камера 9, связанная трубопроводом 10 с источником сжатого газа. Аппарат работает следующим образом. При подаче взаимодействующих сред одновремето нашнают подачу в камеру 9 сжатоГО газа, это может быть часть того же реакционного газа, но предварительно скомпенсированная, или, например, воздух, сжатый через трубопровод 10. Сжатый газ, проходя через отверстия дополнительной перфорации в верхней перегородке 7 или через поры этой перегородки (в случае ее выполнения из пористого материала), образует пену, т.е. увеличивает поверхность жидкости, вступающей в контакт с реакционным газом. Последний проходит через патрубки 8 и распределяется по объему пены с помощью колпачков или с помощью многочисленных отверстий. Образование пены увеличивает надежность работы аппарата, т.е. перекос в аппарате тарелок уже не оказывает столь существенного влияния, пена более равномерно распределяется по поверхности тарелки. Формула изобретения 1. Массообменный аппарат, содержащий корпус со штуцерами для подвода и отвода газа и жидкости и контактнь1е устройства, выполненные в виде барботажных тарелок, состоящих из двух параллельно установленных горизонтальных перегородок, снабженных отверстиями и вертикальными патрубками для прохода взаимодействующих сред, причем верхняя перегородка имеет дополнительнуй перфорацию по всей поверхности, отличающийс я тем, что, с целью повышения эффективности процессов за счет равномерности распределения потоков и увеличения поверхности контакта, снижения гидравлического сопротивления за счет исключения энергии реакционного Таза на создание пены, верхняя перегородка установлена ниже или на уровне кромок вертикальных патрубков, и корпус снабжен патрубком для подачи сжатого газа, установленным между перегородками. 2. Аппарат по п. 1, отличающийся тем, что верхняя перегородка выполнена из пористого материала. Источники информации, принятые во внимание при экспертизе 1.Мухленов И. П., Тарат Э. Я. Пенный режим и пенные аппараты. Химия, Ленинградское отделение, 1977, с. 16-26. 2.Рамм В. М. Абсорбция газов. Химия, 1976, с. 424-437. 3.Там же, с. 430 (прототип).

BbfXOd

газа

В,

5/

Вкод гаьл

4

Вход жидкости

tiTtd

1

9

4

дыход жидкости

г

ю

Сгкатый газ

Авторы

Даты

1981-12-15—Публикация

1979-01-04—Подача