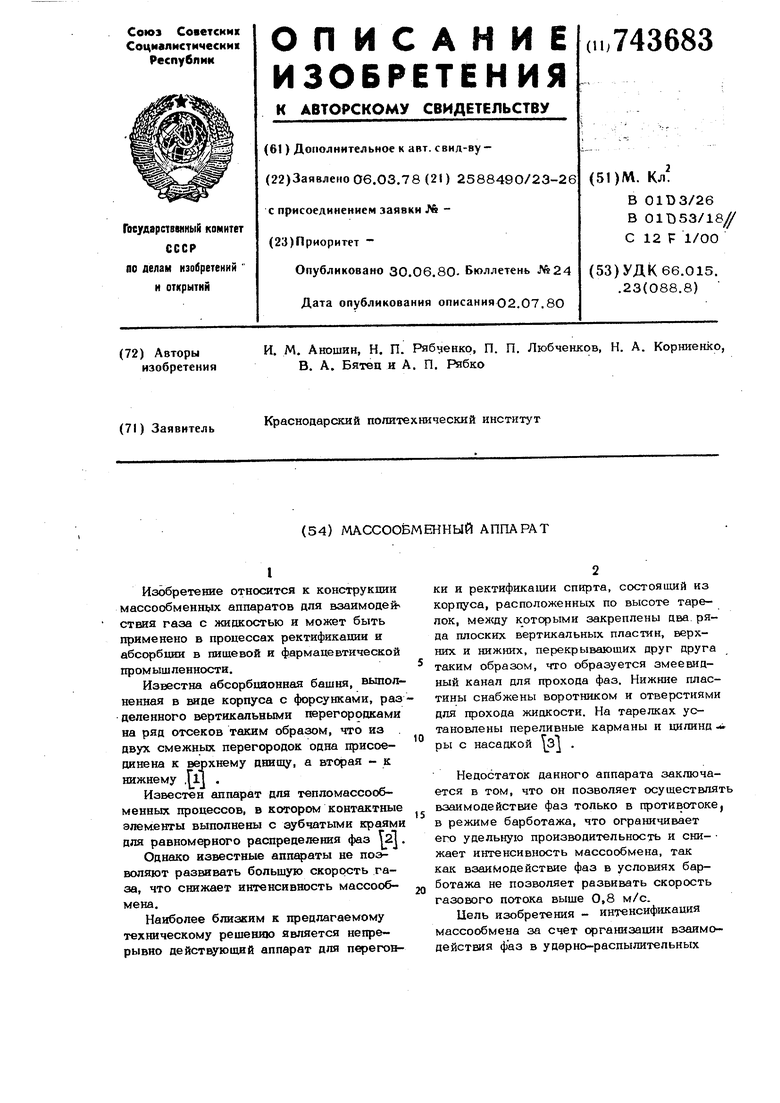

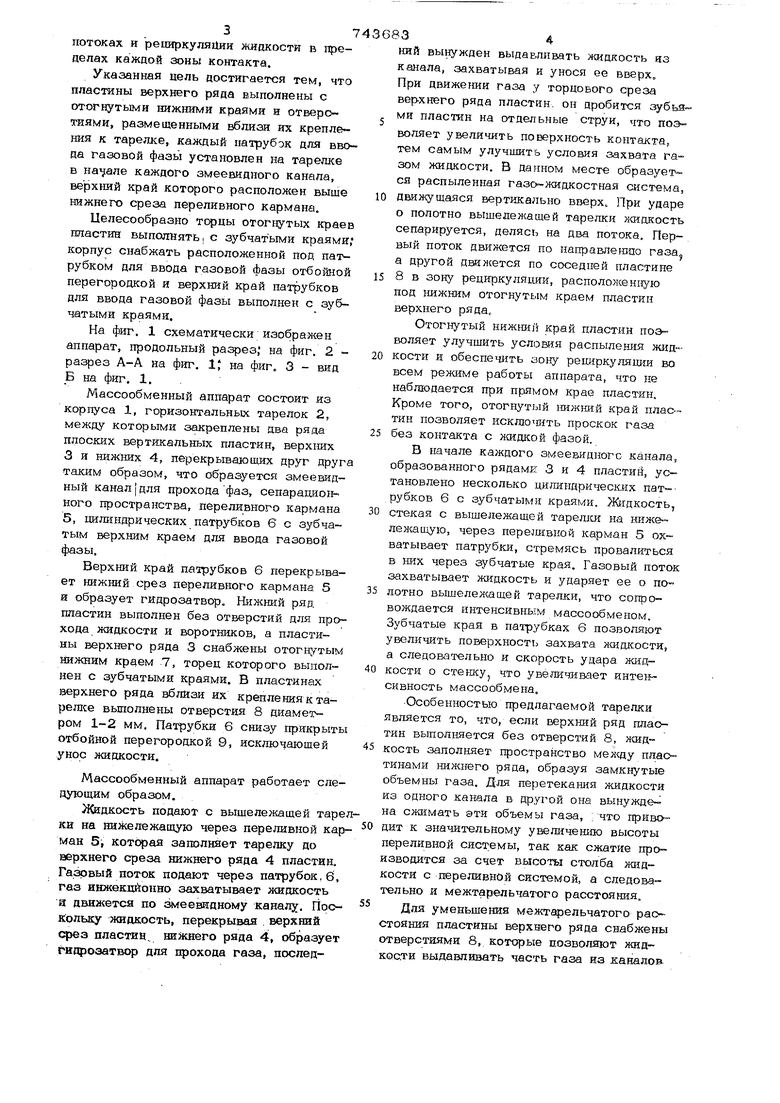

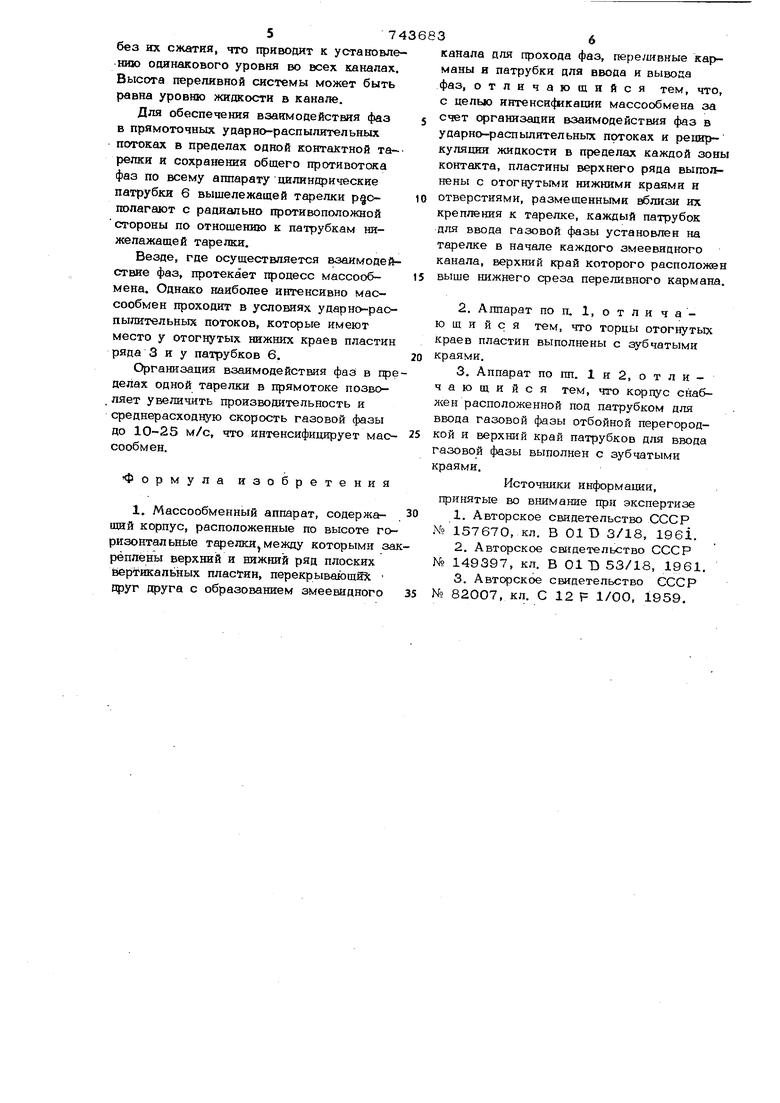

(54) МАССООБМЕННЫЙ АППАРАТ Изобретение относится к конструкции массообменшгК аппаратов для взаимодей ствия газа с жидкостью и может быть применено в процессах ректификации в абсорбшги в пищевой и фармацевтической пр ом ыш ле нности. Известна абсорбционная башня, выполненная в виде корпуса с форсунками, раз деленного вертикальньми перегородками на ряд отсеков таким образом, что из . двух смежных перегородок одна присоединена к верхнему днишу, а вторая - к нижнему .|lj , Известен аппарат для тепломассообменных процессов, в котором контактные элементы выполнены с зубчатыми краями для равномерного распределения фаз Т2. Однако известные аппараты не позволяют развивать большую скорость газа, что снижает интенсивность массообмена. Наиболее близким к предлагаемому техническому решению является непрерывно действующий аппарат для перегонки и ректификации спирта, состоящий из корпуса, расположенных по высоте тарелок, меходу которыми закреплены ива. ряда плоских вертикальных ппастми, верхних и нижних, перекрывающих друг друга таким образом, что образуется змеевидный канал для прохода фаз. Нижние пластины снабжены воротником и отверстиями для прохода жидкости. На тарелках установлены переливные карманы и цилинд ры с насадкой з1 . Недостаток данного аппарата заключается в том, что он позволяет осуществлять взаимодействие фаз только в противотокеj в режиме барботажа, что ограничивает его удельную производительность и сни- жает интенсивность массообмена, так как взаимодействие фаз в условиях барботажа не позволяет развивать скорость газового потока выше 0,8 м/с. Цель изобретения - интенсификация массообмена за счет организации взаимодействия фаз в ударно-распылительных потоках и решфкуляции жидкости в пределах каждой зоны контакта. Указанная цель достигается тем, что плас1 ны верхнего ряда выполнены с отогнутыми нижними краями и откзрстиями, размещенными вблизи их крепления к тарелке, каждый патрубок дла ввода газовой фазы установлен на тарелке в каждого змеевидного канала, верх1шй край которого расположен выше нижнего среза переливного кармана. Целесообразно торцы краев пластин выполнять, с зубчатыми краями корпус снабжать расположенной под патрубком для ввода газовой фазы отбойной перегородкой и верхний край патрубков для ввода газовой фазы выполнен с зубчатыми краями. На фиг. 1 схематически изображен аппарат, продольный разрез; на фиг. 2 разрез А-А на фиг. 1J на фиг„ 3 - вид Б на фиг. 1. Массообменный аппарат состоит из корпуса 1, горизонтальных тарелок 2, между которыми закреплены два ряда плоских вертикальных пластин, верхних 3 и нижних 4, перекрывающих друг друг таким образом, что образуется змеевидный канал для проходафаз, сепарационного пространства, переливного кармана 5, цилиндрических патрубков 6 с зубчатым верхним краем для ввода газовой фазы. Верхний край патрубков 6 перекрывает нижний срез переливного кармана 5 и образует гидрозатвор. Нижний ряд пластин выполнен без отверстий для про хода жидкости и воротников, а пластины верхнего ряда 3 снабжены отогнутым нижним краем 7, торец которого выполнен с зубчатыми краями. В пластинах верхнего ряда вблизи их крепления к тарешсе вьшолнены отверстия 8 диаметром 1-2 мм. Патрубки 6 снизу прикрыт отбойной перегородкой 9, исключающей унос жидкости. Массообменный аппарат работает сле дующим образом. Жидкость подают с вышелегкащей тар ки на нижележащую через переливной ка ман 5, которая заполняет тарелку до верхнего среза нижнего ряда 4 пластин Газовый поток подают через патрубок, 6 газ инжекцйонно захватывает жидкость а движется по змеевидному каналу. Пос кольку жидкость, перекрывая верхний срез пластин, нижнего ряда 4, образуе гидрозатвор для прохода газа, посяедКИЙ вынужден выданливать лдацкость яз канала, захватывая и унося ее вверх. При ДБИже ши газа у торцового среза вер-хнего ряда пластин, он дробится зубья ми пластин на отдельные струи, что позволяет увеличить поверхность контакта, тем самым улучшить условия захвата газом жидкости. В данном месте образуется распыленная газо-жидкостная система, движущаяся вертикально вверх. При ударе о полотно вышележащей тарелки жидкость сепарируется, делясь на два потока. Первый поток движется по направлению газа, а другой двил(ется по соседней пластине в зону рециркуляции, расположен)5ю под нижним отогнутым краем пластин верхнего ряда. Отогнутый нижний край пласт-ин позволяет улучшить условия распыления жидкости и обеспечить зону рециркуляции во всем режиме работы аппарата, что не наблюдается при прямом крае пластин. Кроме того, отогнутый нижний край пластин позволяет искл1Оа1ть проскок газа без контакта с латкой фазой. В начале каждого змеевидного канала, образованного рядамрх 3 и 4 пластий, установлено несколько цилиндрических пат-рубков 6 с зубчатыми краями. Жидкость, стекая с вышележащей тарешш на нижелеисащую, через переащвной карман 5 охватывает патрубки, стремясь провалиться в них через зубчатые края. Газовый поток захватывает жидкость и ударяет ее о полотно вышелел ащей тареш и, что сопровождается интенсивным массообменом. Зубчатые края в патрубках 6 позволяют увеличить поверхность захвата лщдкостк, а следовательно и скорость удара жидкости о стенку что увеличивает интеь сивность массообмена, Особенностью предлагаемой тарелки является то, что, если верхний ряд пластин выполняется без отверстий 8, нсидкость заполняет пространство мелоду пластинами ряда, образуя замкнутые объемны газа. Для перетекания жидкости из одного канала в другой она вынуждена эти объемы газа, ; что приводит к значительному увеличению высоты переливной системы, так как сжатие производится за счет высоты столба жидкости с переливной системой, а следовательно и межтарельчатого расстояния. Для уменьшения межтарельчатого расстояния пластины верхнего ряда снабжены отверстиями 8, которые позволяют жидкости выдавливать часть газа из канало

без их сжатия, что приводит к установлению оцинакового уровня во всех каналах. Высота перепивной системы может быть равна уровню жидкости в канале.

Для обеспечения взанмоцействия фаз в прямоточных ударно-распылительных потоках в пределах одной контактной тарелки и сохранения общего противотока фаз по всему аппарату цилиндрические патрубки 6 вышележащей тарелки р§сполагают с радиально противоположной стороны по отношению к патрубкам нижелажащей тарелки.

Везде, где осуществляется взаимодействие фаз, протекает процесс массообмена. Однако наиболее интенсивно маосообмен проходит в условиях ударно-распылительных потоков, которые имеют место у отогнутых нижних краев пластин ряда 3 и у патрубков 6.

Организация взаимодействия фаз в пределах одной тарелки в прямотоке позво. ляет увеличить производительность и среднерасходную скорость газовой фазы до 10-25 м/с, что интенсифицирует маесообмен.

Формула изобретения

1, Массообменный аппарат, содержащий корпус, расположенные по высоте горизонтальные тарелки между которыми зареплены верхний и нижний ряд плоских вертикальных пластин, перекрывающих друг друга с образованием змеешдного

канала для прохода фаз, переливные карманы н патрубки для ввода и вывода фаз, отличающийся тем, что с целью интенси |икация массообмена за счет организации взаимодействия фаз в ударно-распьшительных потоках и рециркуляции жидкости в пределах каждой зон контакта, пластины верхнего ряда выполнены с отогнутыми нижними краями и отверстиями, размещенными вблизи их крепления к тарелке, каждый патрубок для ввода газовой фазы установлен на тарелке в начале каждого змеевидного канала, верхний край которого расположе выше нижнего среза переливного кармана

2.Аппарат по п, 1, о т л и ч а ю ш и и с я тем, что торцы отогнутых краев пластин выполнены с зубчатыми краями.

3.Аппарат по пп. 1и 2, отличающийся тем, что корпус снабжен расположенной под патрубком для ввода газовой фазы отбойной перегородкой и верхний край патрубков для ввода газовой фазы выполнен с зубчатыми краями.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 157670, кл. В 01 D 3/18, 1961.

2.Авторское свидетельство СССР № 149397, кл. В 011)53/18, 1961.

3.Авторское свидетельство СССР № 82007, кл. С 12 F 1/ОО, 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактное устройство для тепломассообменных аппаратов | 1981 |

|

SU1001953A1 |

| Колонна для проведения массообменных процессов | 1978 |

|

SU753441A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Массообменный аппарат | 1973 |

|

SU526365A1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2010 |

|

RU2438748C2 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО КОНТАКТНОЙ ТАРЕЛКИ И КОНТАКТНАЯ ТАРЕЛКА | 2007 |

|

RU2342181C1 |

| СЕПАРАЦИОННОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2033235C1 |

| Тарелка для массообменных аппаратов | 1982 |

|

SU1088739A1 |

| Массообменная вихревая тарелка | 1976 |

|

SU560625A1 |

| Массообменный контактный аппарат | 1976 |

|

SU634755A1 |

Авторы

Даты

1980-06-30—Публикация

1978-03-06—Подача